- •Содержание:

- •Введение

- •1. Расчетно-технологический раздел.

- •1.1. Описание изделия.

- •1.2. Технологический процесс разборки изделия

- •Очистка и мойка детали после разборки бульдозера

- •1.3. Дефектация детали

- •1.4. Выбор рациональных способов восстановления детали.

- •1.4.1. Восстановление посадочной головки

- •1.4.2. Восстановление проушины

- •1.5. Проектирование технологического процесса восстановления детали

- •1.5.1. Составление схемы технологического процесса

- •1.5.2. Определение режимов обработки и расчет технологических норм времени на операцию Дефект №1. Поверхность головки

- •1. Расчет основного времени.

- •2. Расчет вспомогательного времени.

- •3. Расчет оперативного времени.

- •5. Расчет штучного времени.

- •Дефект №1. Поверхность рамы

- •1. Расчет основного времени.

- •2. Расчет вспомогательного времени.

- •3. Расчет оперативного времени.

- •5. Расчет штучного времени.

- •1.6. Проектирование участка восстановления

- •1.6.1. Подбор технологического оборудования

- •1.6.2. Расчет площади участка

- •2. Охрана труда на участке по ремонту транспорта

- •Заключение

- •Список литературы

1.4. Выбор рациональных способов восстановления детали.

1.4.1. Восстановление посадочной головки

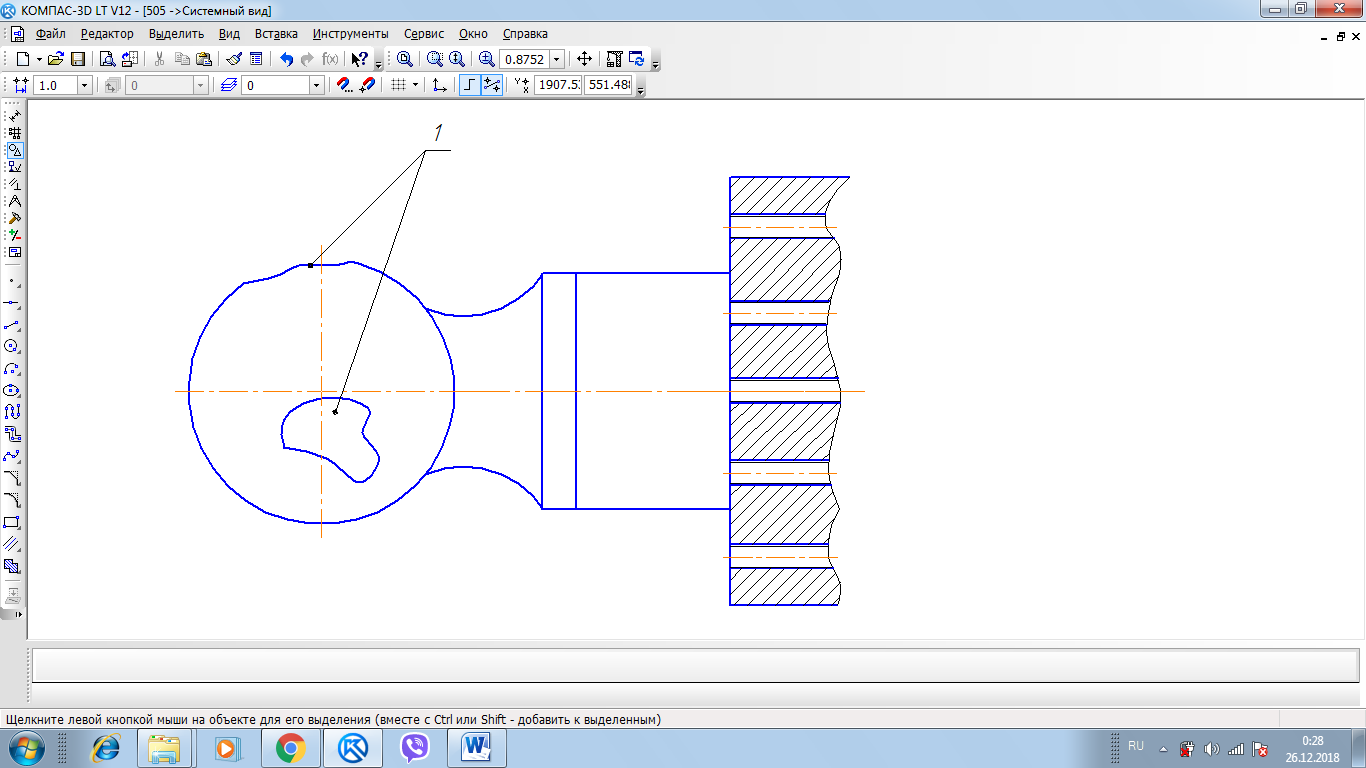

В случае износов посадочные поверхности (рис.1.6.) могут быть восстановлены нанесение эпоксидных ссоставов или вибродуговой наплавкой (один из видов дуговой наплавки. Недостатком эпоксидных сплавов является необходимое знание во многих областях знаний, в том числе:

Рис.1.6. Посадочная головка

1-износ посадочной поверхности головки

— Выбор сырья (смолы, модификаторы, отвердители, пигменты, добавки, растворители и т. д.)

— Стехиометрия и соотношение смеси;

— Химия и катализ взаимодействия компонентов;

— Реология;

— Формирование пленки;

— Адгезия;

— Коррозия.

Производители эпоксидной смолы четко понимают эти факторы. Если это не учитывать, то не получиться произвести высокоэффективные системы. Однако опыт показывает, что многие детали в производстве эпоксидных смол не до конца понятны, даже опытным заводчикам. Если эти детали не до конца понятны производителю, то возникающие проблемы не будут диагностированы и как результат неправильно решены.

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу. Наплавка функциональных покрытий служит для получения на поверхности изделий слоя с необходимыми свойствами. Основной металл обеспечивает необходимую конструкционную прочность.

Наплавку производят при восстановлении изношенных и при изготовлении новых деталей машин и механизмов. Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат корпусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т. д.

Износ рабочего профиля головки восстанавливают наплавкой изношенной поверхности. Для того, чтобы наплавить поверхность вкруговую и избежать непроплавления необходимо предварительное шлифование рабочего профиля головки. Выполняется на угло-шлифовальной машине.

1.4.2. Восстановление проушины

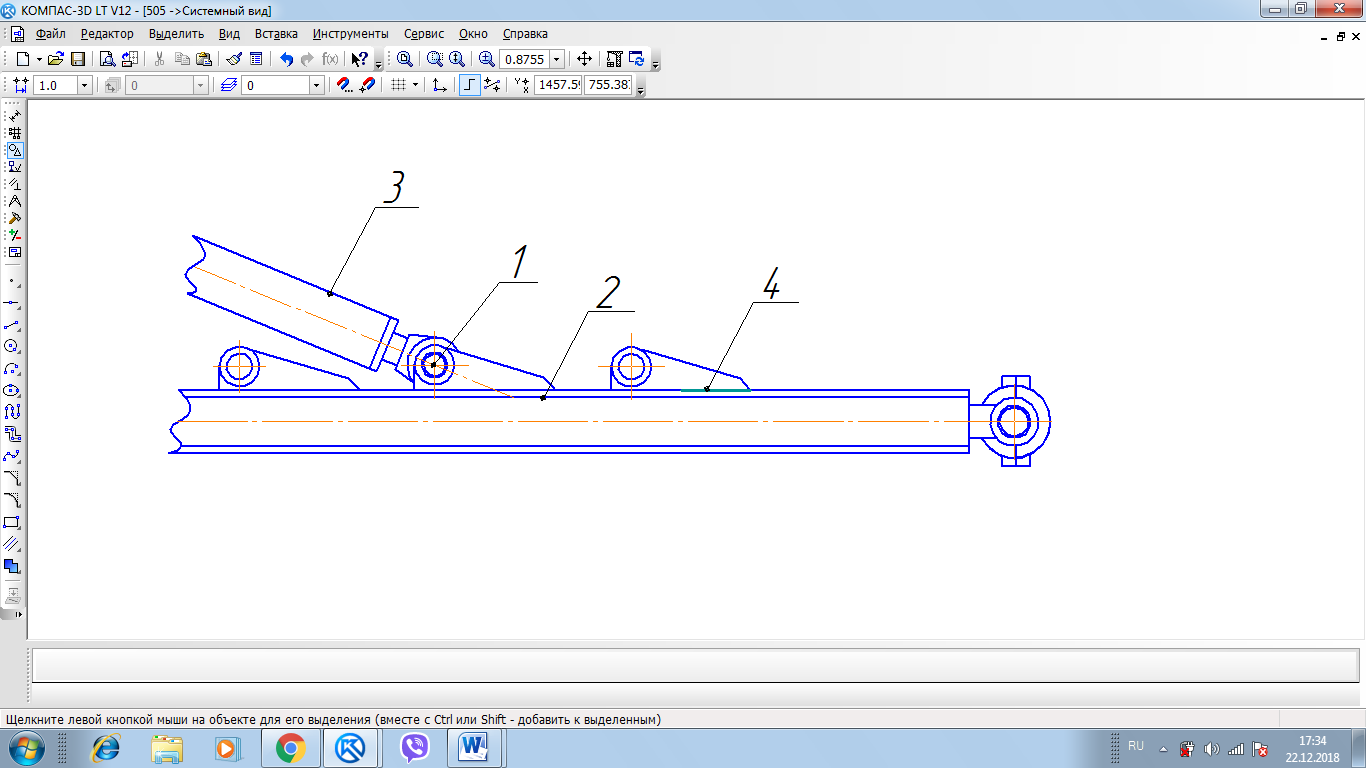

Самым простом и дешевым способом устранения трещин на раме бульдозера (рис.1.7, 1.8.) является электродуговая сварка. Представляет собой наиболее распространенную разновидность сварочной технологии, которая считается универсальной и широко используется в металлообработке в совокупности с

Рис.1.7. Рама бульдозера

1-проушина; 2- рама; 3-цилиндр; 4- трещина в металле

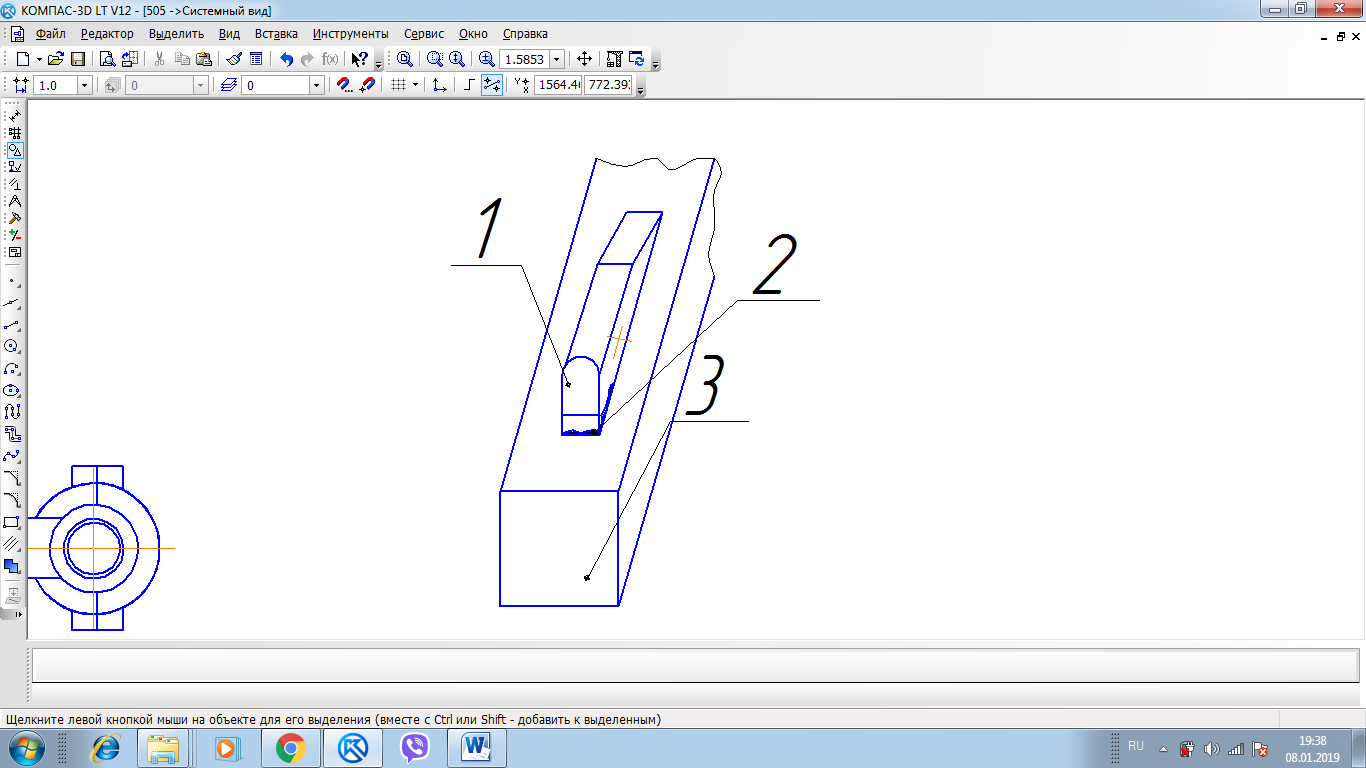

Рис.1.8. Рама бульдозера

1-проушина; 2-трещина в металле; 3-рама

штамповкой, литьем и прокатом заготовочных частей металлоизделия. Суть методики электродуговой сварки заключается в том, что с помощью электрода, полностью обработанного силикатной горячей обсыпкой, осуществляется соединение металлических частей изделия. Обсыпка в процессе сварки расплавляет электрод и прочно соединяет между собой металлические элементы.

Электродуговая сварка, как и другие сварочные методики, обладает рядом достоинств и недостатков. К плюсам подобной сварочной технологии можно отнести:

Возможность проведения сварочных работ в различных пространственных положениях, в зависимости от навыков работника.

Возможность соединения любых разновидностей стали.

Быстрое переключение с одного металла на другой в процессе сварки с целью образования электродами наплавок и стяжек.

Простота в обслуживании и использовании, высокие показатели эффективности.

К недостаткам методики относятся:

Электромагнитное излучение сварщика в процессе работы

Низкие показатели коэффициента полезного действия в сравнении с автоматизированной сварочной методикой.