- •Влияние добавки сталеплавильного шлака на долговечность бетонных покрытий автомобильных дорог

- •Введение

- •Глава 1. Состояние вопроса, цель и задачи исследования

- •1.1. Анализ современных технологий строительства

- •Цементобетонных покрытий

- •1.2. Технические требования к дорожному бетону и материалам

- •1.3. Опыт применения шлака в качестве тонкомолотого

- •1.4. Требования к оборудованиям приготовления дорожных бетонов

- •1.5. Цель и задачи исследований

- •Глава 2. Исследование сталеплавильного шлака

- •2.1. Материалы и методы исследования для приготовления дорожного бетона

- •2.1.1. Методы исследования состава и свойств дорожного бетона

- •2.2. Подбор состава дорожного бетона

- •2.3. Исследование физико-механических свойств дорожного бетона

- •Модуль крупности песка

- •2.4. Выводы по главе

- •Глава 3.Технология приготовления дорожных бетонов с добавкой молотого сталеплавильного шлака

- •3.1. Описание работы бетонно-растворного узла zzbo «Компакт-30»

- •3.2. Расчет объёма силоса для цемента

- •3.3. Расчет производительности винтового конвейера

- •3.4. Расчет параметров насоса для подачи воды

- •3.5. Описание работы всего мобильного бетонного завода

- •Глава 4. Экономическая целесообразность использования цементобетонных покрытий

- •4.1. Сравнение вариантов дорог с асфальто- и цементобетонным

- •Покрытием

- •4.2. Выводы

- •Заключение

1.4. Требования к оборудованиям приготовления дорожных бетонов

Силос - стальная или полимерная вертикальная емкость для хранения различных сыпучих материалов и веществ в производстве, строительстве и сельском хозяйстве.

Силосы являются одним из самых распространенных видов емкостного оборудования предназначенного для хранения сыпучих веществ на производстве. Благодаря своей конструкции силос позволяет оперативно производить как загрузку, так и выгрузку содержимого с помощью пневматических насосов (в случае с сыпучими материалами) или посредством транспортёрной ленты производить загрузку, а выгрузка происходит путём открытия окна установленного на днище силоса. Силоса позволяют осуществлять длительное хранение содержимого, т.к. силос в первую очередь представляет собой закрытую вертикальную емкость с коническим дном, защищённую от внешних воздействий.

Силосы для хранения цемента. Силосы для цемента уже давно зарекомендовали себя надёжным и удобным хранилищем цемента и ряда других сыпучих материалов. Связано, прежде всего с тем, что стальной силос - это закрытая цилиндрическая емкость вертикального типа, которая защищает содержимое от воздействия окружающей среды, а для хранения от воздействия влаги, которая способствует ухудшению качества вяжущего.

Кроме этого, конструкция силоса позволяет оперативно производить выгрузку и загрузку материалов.

Назначение силоса. Силос предназначен для хранения цемента или иных мелкодисперсных материалов используемых в строительстве или производстве строительных элементов различного назначения. При производстве бетона металлический, является основой для хранения цемента, который позволяет передавать сухой цемент непосредственно в камеру, где происходит смешивание цемента с песком, водой и наполнителем (щебень, гравий и т.п.). Таким образом, происходит приготовление бетонного раствора, который отгружается в цементовоз или какую-либо тару для перевозки к месту использования.

Конструктивные особенности. Стандартная конструкция представляет собой металлический цилиндр, закрытый сверху крышкой с вентиляционными отверстиями и фильтрами, заканчивающийся снизу конусом с отверстием и установленным в нём шиберным затвором для выдачи цемента. Устанавливается вертикально на опорах.

Загрузка силоса содержимым производится через верхнее загрузочное окно с помощью шнека или любого другого транспорта для сыпучих веществ, а выгрузка производится через нижнее отверстие в коническом днище.

Выгрузка содержимого силоса может производиться как по транспорту или транспортёрной ленте, так и сразу в мешок и емкость, для перевозки цемента.

Цементные силосы объёмом до 100 м³. - это цельная металлическая конструкция. Силоса свыше 100 м³ изготавливаются из нескольких частей и полностью монтируются на месте эксплуатации, т.е. являются разборными, что позволяет обеспечить наименее затратный способ транспортировки и установки силоса. При необходимости количество силосов можно увеличить, что позволит хранить необходимое количество материалов. Вместимость 130 тонн.

Силоса изготавливаются в соответствии с техническими требованиями ГОСТ Р 52630-2006 Сосуды и аппараты стальные сварные. Общие технические условия, ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением и ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных [67, 107].

Технические характеристики силосов представлены в таблице 1.

Таблица 1. Технические характеристики силосов

Тип |

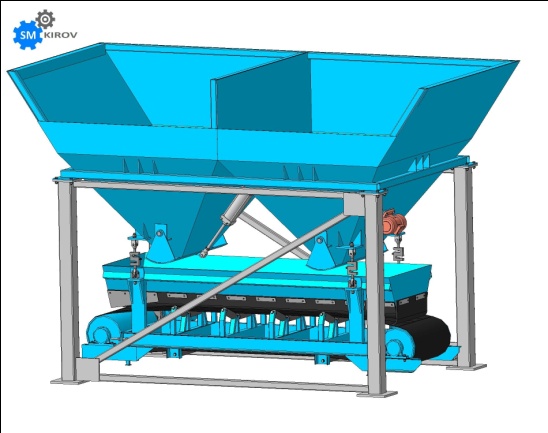

Дозатор |

Объем бункера хранения, м3 |

2×2 куба |

Точность дозирования |

±2 % |

Тип ингредиентов |

2 |

Габариты транспортные, мм |

5200×1800×2600 |

Габариты рабочие, мм |

5150×1800×2550 |

Общая масса, кг |

2700 |

а) б)

Рисунок 5. Общий вид силосов: (а) – для хранения цемента; (б) – для хранения сыпучих материалов

В итоге стальные силосы обладают следующими достоинствами:

- прочность - за счёт применения высококачественной стали с применением элементов жёсткости. Благодаря чему силос выдерживает значительные механические нагрузки не разрушаясь и сохраняет свою форму под воздействием содержимого и внешней среды;

- надёжность - все силосы проходят контроль качества и испытания, что гарантирует их долговечность;

- удобство загрузки (выгрузки) содержимого благодаря своей цилиндрической форме позволяют производить удобную загрузку и выгрузку содержимого;

- масштабируемость силосных хранилищ - небольшая занимаемая площадь силосом позволяет создать на небольшом участке земли хранилища цемента, хранилища песка, хранилища муки или других сыпучих веществ, любого объёма рисунок 5.

Транспортирующие машины. Они имеют конструктивные особенности и различаются:

1. По способу передачи перемещаемому грузу движущей силы:

- действующие при помощи механического привода;

- самотечные устройства, в которых груз перемещается под действием собственной силы тяжести;

- устройства пневматического и гидравлического транспорта, в которых движущей силой является поток воздуха или струя воды.

2. По характеру приложения движущей силы и конструкции: с тяговым элементом (лентой, цепью, канатом); без тягового элемента;

3. По роду перемещаемых грузов: для насыпных и для штучных грузов;

4. По направлению и трассе перемещения грузов:

- вертикально замкнутые, которые располагаются в вертикальной плоскости и перемещают грузы по трассе, состоящей из одного или нескольких прямолинейных отрезков;

- горизонтально замкнутые, которые располагаются в одной горизонтальной плоскости на одном горизонтальном уровне по замкнутой трассе;

- пространственные, которые располагаются в пространстве и перемещают грузы по сложной пространственной трассе с горизонтальными, наклонными и вертикальными участками.

Классификация транспортирующих машин непрерывного действия представлена на рисунке 6.

Рисунок 6 .Классификация транспортирующих машин непрерывного действия

По характеру движения грузонесущего (рабочего) элемента различают конвейеры с непрерывным движением; с периодическим (пульсирующим) движением (поступательное, возвратно-поступательное, вращательное, колебательное).

По назначению и положению на производственной площадке различают конвейеры:

- стационарные;

- подвижные распределительные с собственным попеременно возвратным фиксированным движением (челноковые);

- переставные (переставляемые по мере изменения мест выработки в шахте или карьере);

- переносные;

- передвижные.

Ленточные конвейеры широко применяются во всех отраслях промышленности для перемещения сыпучих, кусковых и штучных грузов по горизонтальной и наклонной плоскости. Многообразие видов ленточных конвейеров обусловлено различными потребностями производственных предприятий, чья деятельность связана с необходимостью использования машин непрерывного транспорта.

Принцип работы ленточного конвейера состоит в движении конвейерной ленты, которая одновременно является тяговым и несущим элементом. Устройство ленточного конвейера достаточно простое. Основными частями ленточного конвейера являются рама, приводной барабан, натяжной барабан, ролики и транспортерная лента. Скорость движения ленты от 0,2 до 4 м/с, длина от нескольких метров до километра [108].

Цепной конвейер трубный. Чтобы транспортировать сыпучие (вяжущие) материалы применяют трубные скребковые конвейеры. Они экономичны в энергопотреблении, если сравнивать с пневмотранспортом, то в 10-15 раз. Их широко используют, потому что они имеют высокую пылеплотность и возможность реализовать пространственные трассы.

Комплектация конвейеров: устройство плавного пуска, предохранительные устройства, регулировка скорости. Если трасса криволинейная, следует применять изогнутые участки или устройства поворота. Технологичный цепной конвейер легко ремонтировать: сменными являются зубья звездочек, а также скребки; на трубном секционном кожухе есть люки для ремонта и осмотра. Поэтому можно менять секции, не демонтируя тяговой орган. Конвейеры трубные бывают рядовые и коррозионостойкими. С кожухом обычным и с системой водного охлаждения. С поправкой на производительность и форму трассы, конвейер трубный может быть длиной до 80 м и высотой до 30 м. Несколько обычных традиционных можно заменить одним конвейером КСТ.

Они очень удобны при реконструкции в ограниченном пространстве, а также заменяя ими пневмотранспорт, снижается энергопотребление до 15 раз [108].

Таблица 2. Типоразмеры трубных конвейеров

Диаметр трубного кожуха, Dk мм |

Производительность, Пт м³/ч |

Скорость, V м/с |

159 |

16 |

до 0,4 |

219 |

30 |

до 0,4 |

273 |

50 |

до 0,4 |

325 |

80 |

до 0,4 |

Смесительное оборудование. Производство дорожных мелкозернистых бетонов предъявляет особые требования к используемому смесительному оборудованию. Без получения однородной бетонной смеси невозможно приготовление качественного бетона или строительного раствора. Качество получаемого бетона напрямую зависит от типа применяемого бетоносмесителя. Однородность бетонной смеси тесно связана с основными физико-механическими свойствами бетона. Особенно важное значение приобретает смешивание материалов разной насыпной плотности, например: песок, цемент.

Без качественного смесительного оборудования невозможно получение высококачественных дорожных бетонов с добавлением сталеплавильного шлака. Расход цемента необходимого для получения определенной марки бетона также напрямую связан с качеством перемешивания компонентов. Также в последнее время наметилась тенденция к расширению видов выпускаемой продукции на предприятиях, эксплуатирующих бетоносмесительное оборудование. При модернизации смесительных узлов особое внимание уделяется универсальности бетоносмесителя, возможности получения не только товарного бетона, но и бетона малоподвижного, жесткого, а также бетона с большим количеством различных добавок.

По условиям эксплуатации различают передвижные и стационарные бетоносмесители.

Передвижные бетоносмесители используют для небольших объёмов работ на рассредоточенных объектах. Они имеют емкость готового замеса малых и средних размеров.

Стационарные бетоносмесители используют в комплекте технологического оборудования бетоносмесительных установок и заводов средней и большой производительности.

- по режиму работы бетоносмесители делятся на две группы: циклического и непрерывного действия.

На сегодняшний день наибольшее распространение получили бетоносмесители цикличного действия. В бетоносмесителях цикличного действия загрузка компонентов производится после выгрузки готового бетона. Поэтому, в отличие от смесителей непрерывного действия, работу цикличных смесителей можно разбить на три этапа (цикла):

- загрузка компонентов смеси;

- смешивание компонентов;

- выгрузка готового материала.

В свою очередь бетоносмесители цикличного действия делятся на гравитационные смесители и смесители принудительные. В гравитационных смесителях перемешивание осуществляется за счет свободного падения материала, а в принудительных смесителях имеются механические органы смешивания, взаимодействующие с компонентами смеси.

Сравнение гравитационных и принудительных цикличных бетоносмесителей, плюсы и минусы.

Положительной особенности смесителя принудительного типа в следующем:

- высокую универсальность - возможность выпускать как подвижные, так и жесткие бетоны;

- приемлемое качество смешивания, вполне достаточное для выпуска традиционных цементосодержащих строительных материалов;

- достаточно высокая надежность оборудования этого типа;

- сокращенная продолжительность цикла смешивания.

Отрицательной особенностью смесителей принудительного типа с неподвижной емкостью являются:

- неоптимальное отношение общей массы смесителя к полезному объему емкости;

- повышенная установленная мощность привода;

- мощная и сложная трансмиссия смесительного активатора, необходимость частого и качественного обслуживания приводной части;

- затрудненная выгрузка из смесителя готового материала;

- значительные трудности получения материала на основе компонентов, имеющих разную насыпную плотность;

- трудности в равномерном распределении в приготавливаемой массе добавок, пигментов и других включений;

- уменьшенный, по сравнению с гравитационными смесителями, размер применяемого наполнителя (обычно не более 70 мм);

- трудности в работе с вязкими, сверхпластичными материалами, налипающими на смесительной части установки.

Гравитационные смесители имеют следующие положительные стороны:

- простота и надежность оборудования;

- возможность работы с крупным заполнителем (до 150мм);

- отличное отношение собственной массы смесителя к полезному объему емкости;

- невысокая установленная мощность оборудования даже большого рабочего объема;

- быстрая и качественная выгрузка приготовленного материала.

Существенные недостатки гравитационных смесителей:

- возможность приготовления только подвижного строительного раствора и бетона;

- невысокое качество смешивания и, как следствие, повышенный расход цемента при производстве бетона заданной марки;

- трудности в работе с вязкими, пластичными материалами, налипающими на стенках емкости.

Итак, нами перечислены основные плюсы и минусы двух наиболее распространенных типов смесителей. Однако существует и третий тип, который соединяет в себе практически все положительные стороны вышеперечисленных смесительных установок, и гравитационных, и принудительных [109].

Планетарные бетоносмесители, разработанные конструкторским бюро ООО «СтройМеханика», конструктивно объединяет некоторые элементы и гравитационных, и принудительных бетоносмесителей. В частности, смесительная емкость с внутренним отборным цилиндром похожа на аналогичный узел принудительного бетоносмесителя с верхним расположением вала. Однако система разгрузки бетоносмесителя и опрокидывающий привод заимствованы у гравитационных бетоносмесителей.

Универсальный планетарный бетоносмеситель имеет вращающуюся цилиндрическую емкость с внутренним отборным цилиндром, опрокидывающуюся рамку, на которой установлена вращающаяся емкость вместе с приводом, мотор-редуктором с активатором и периферическими отборными скребками (рис. 7).

При работе бетоносмесителя перемешиваемый материал постоянно подается к активатору установки, периферические скребки при этом очищают внутренние стенки установки и стенки внутреннего цилиндра и также направляют материал в зону работы активатора. Поэтому, хотя вращающийся активатор установки не движется по установленной орбите в перемешиваемом материале, а материал сам подается на активатор, можно говорить о получении эффекта «планетарного» смешивания, достигнутого более простым путем.

Рисунок 7. Схема устройства планетарного смесителя

Такой способ перемешивания не только обеспечивает получение абсолютно однородной смеси, но и позволяет снизить установленную мощность привода, а также значительно повысить надежность оборудования. Уменьшенная масса смешивающего активатора позволяет применить цилиндрический мотор-редуктор мощностью 5,5 кВт для смесителя объемом 750 литров, причем полная установленная мощность смесителя не превышает 7,7 кВт. Универсальный планетарный смеситель прекрасно справляется с перемешиванием сверхпластичных составов, отлично работает с многокомпонентными смесями, имеющими существенные различия по плотности.

Опрокидывающаяся емкость смесителя позволяет произвести разгрузку максимально полно и быстро.

Зачастую при производстве некоторых видов многокомпонентных материалов необходимо применение смесительного оборудования, имеющего возможность регулирования скорости вращения смесителя-активатора. Заметим, что устройства, позволяющие производить такую регулировку, достаточно сложны и дороги. Универсальные планетарные смесители серии «КОМПАС» изначально комплектуются реверсивным механизмом привода емкости. Изменение направления вращения смесительной емкости относительно вращающегося активатора позволяет регулировать скорость смешиваемого потока. При встречном вращении емкости и активатора, скорость соударения смешиваемых частиц максимальная, при равнонаправленном вращении - минимальная [108].

Таким образом, проанализировано основное оборудование для подбора мобильного бетонного завода. Предполагается выбрать совмещённый вариант «смеситель – транспортёр - загрузочные бункеры» в целях повышения мобильности установки и сокращения времени на сборку (разборку) завода и с учётом его производительности подобрать к модулю цементный силос и винтовой конвейер для подачи в бетоносмеситель вяжущего вещества.