- •Влияние добавки сталеплавильного шлака на долговечность бетонных покрытий автомобильных дорог

- •Введение

- •Глава 1. Состояние вопроса, цель и задачи исследования

- •1.1. Анализ современных технологий строительства

- •Цементобетонных покрытий

- •1.2. Технические требования к дорожному бетону и материалам

- •1.3. Опыт применения шлака в качестве тонкомолотого

- •1.4. Требования к оборудованиям приготовления дорожных бетонов

- •1.5. Цель и задачи исследований

- •Глава 2. Исследование сталеплавильного шлака

- •2.1. Материалы и методы исследования для приготовления дорожного бетона

- •2.1.1. Методы исследования состава и свойств дорожного бетона

- •2.2. Подбор состава дорожного бетона

- •2.3. Исследование физико-механических свойств дорожного бетона

- •Модуль крупности песка

- •2.4. Выводы по главе

- •Глава 3.Технология приготовления дорожных бетонов с добавкой молотого сталеплавильного шлака

- •3.1. Описание работы бетонно-растворного узла zzbo «Компакт-30»

- •3.2. Расчет объёма силоса для цемента

- •3.3. Расчет производительности винтового конвейера

- •3.4. Расчет параметров насоса для подачи воды

- •3.5. Описание работы всего мобильного бетонного завода

- •Глава 4. Экономическая целесообразность использования цементобетонных покрытий

- •4.1. Сравнение вариантов дорог с асфальто- и цементобетонным

- •Покрытием

- •4.2. Выводы

- •Заключение

1.3. Опыт применения шлака в качестве тонкомолотого

заполнителя в бетоне

Для г. Ижевска большой интерес представляют сталеплавильные шлаки, которые являются основными отходами металлургического производства.

Шлак воздушного охлаждения обладает незначительными вяжущими свойствами, которые повышаются с увеличением его основности. Согласно проведённым исследованиям по химическому и минералогическому составам содержание оксида кальция не превышает значения более 10 % (смотри главу 2) Сталеплавильный шлак является продуктом, который получают вследствие плавления флюсующих пород при выплавке стали. К флюсам относятся известняки или известь. Они значительно упрощают плавку металлов и при их помощи извлекаются вредные примеси, содержащиеся в них.

В исследованиях [48] были проанализированы 200 проб шлака ПО «Ижсталь» за 1970-1988 гг., которые показали, что его химический состав имеет значительные колебания от ультракислого с модулем основности Мо = 0,02 до ультраосновного с Мо = 7. Основные шлаки составляют около 60 % от общего выхода. Модуль активности также меняется в широких пределах - Ма=0,1-10,0. Доля активных шлаков (Ма > 0,25) составляет 76 %. 35 % от общего выхода, приходится на железистые шлаки,30 %-на глиноземистые, 34 %-на известковые и магнезиальные шлаки. Высокая активность ижевских сталеплавильных шлаков делает их прекрасным сырьем для производства не только вяжущих, но и в качестве тонкомолотых минеральных добавок [48]. Таким образом, решение вопроса о разработке экономичных составов и технологии дорожного мелкозернистого бетона с использованием в качестве активной минеральной добавки местных материалов и отходов промышленности является актуальным. Немаловажным является и тот факт, что широкое применение нестандартных заполнителей привело к необходимости введением Госстроем СССР коэффициентов увеличивающих расход цемента из-за некондиционности заполнителей, что связано в основном с характером поверхности их частиц [42, 43].

Анализ способов переработки сталеплавильных шлаков в сырьё для строительства показывает, что экономически целесообразно сочетать дробление с помолом мелкой фракции щебня 5-10 мм, которая неизбежно образуется в процессе дробления и сортировки шлака [101, 102]. Применение молотого шлака в качестве активной минеральной добавки приводит к увеличению прочности цементных изделий в последующие сроки. В ходе опытов установлено, что максимальная прочность конструктивных шлаковых бетонов с различными видами оптимизированного мелкого заполнителя достигается при содержании в нем обогащающей добавки от 40 до 60 %. В зоне оптимума зерновой состав смеси мелкого заполнителя характеризуется содержанием в нем фракций менее 0,14 мм- 6-9 %; 0,14-0,63 мм- 30-35 %; 0,63-5 мм- 56-64 %. При этом, зерновой состав не совпадает с оптимальным зерновым составом песков из горных пород, но подчиняется закономерностям, установленным гранулометрии шлаковых песков. Фракция < 0,14 мм, в том числе зольных и шлаковых включений, играющих роль активной тонкомолотой добавки, способствуют улучшению структуры и прочности шлакобетона. Во всех случаях применение пропарки шлакобетона повышала прочность изделий, в состав которых была введена золошлаковая смесь. Она на 11-20 % была выше, чем бетонов с другими обогатительными добавками (зона оптимума) [102].

Шлаковый бетон оптимальных составов на заполнителях из сталеплавильных шлаков при расходе цемента от 180 до 440 кг/м³ имеет среднюю плотность 2300-2500 кг/м³ прочность на сжатие от 15 до 55 МПа, что указывает на высокое качество его структуры. При равных расходах цемента физико-механические характеристики исследуемого шлакобетона выше, чем аналогичных бетонов на прочных природных заполнителях, а его призменная прочность и прочность на растяжение при изгибе имеет совпадающий характер.

Исследована долговечность бетона на шлаковом щебне и мелком заполнителе (наполнителе) из смеси отсева доменного и сталеплавильного шлаков при воздействии на него внешней среды и сульфатной агрессии. При этом установлено, что морозостойкость шлакового бетона с добавкой поверхностно-активных веществ на смешанных мелких заполнителях на Ι-ΙΙ марки выше, чем у аналогичных тяжелых бетонов [102].

Определено, что этот бетон отличается высокой коррозионной стойкостью, через 126 суток испытаний в сульфатной среде снижение прочности образцов не превышало 8 %.

Водонепроницаемость шлаковых бетонов классов В15-В35 на заполнителях из смеси доменных и сталеплавильных шлаков колеблется от W6 до W10, это позволяет использовать их в конструкциях, подверженных действию напорных вод.

На основе гранулированного сталеплавильного шлака получены бетоны классов до В40 с высокими показателями долговечности.

В исследовании [101, 103] Методом Ритвельда установлено, что суммарное количество продуктов гидратации в композиции «цемент-шлак» больше, чем в композиции «цемент-тонкодисперсный песок». Разница в объёмном значении суммарного содержания гидратных новообразований составляет в разные сроки от 10 до 30 %. Это подтверждает процесс ускорения гидратации твёрдых растворов цемента при введении шлаков. Имея повышенное сродство к гидросиликатным фазам, шлак выступает подложкой при формировании скрытокристаллических новообразований. Выявлено повышенное значение фактора Хейвуда для тонкомолотого шлака по сравнению с кварцевым песком, что свидетельствует о высокой шероховатости и пористости поверхности частиц шлака, способствующих лучшему сцеплению материала с цементным камнем [101].

Нарастающий дефицит доменных шлаков ставит вопрос об утилизации сталеплавильных шлаков. Классификация сталеплавильных шлаков по видам производства представлена на рисунке 3.

Рисунок 3. Классификация отходов металлургического производства

Основным критерием, который сдерживает широкое использование шлаков в дорожном строительстве – это наличие повышенного количества включений металла. Металл затрудняет переработку и использование шлака. Особую сложность для последующей переработки и использования представляют металлургические шлаки, склонные к силикатному распаду [102]. Кроме того, широкому их применению в цементной промышленности препятствует крайне пёстрый химический и минералогический состав шлаков [48].

Основная часть сталеплавильных шлаков используется в дорожном строительстве в виде щебня, что существенно снижает величину затрат, одновременно способствуя повышению качества автомобильных дорог. Однако, продукты переработки могут быть использованы в качестве тонкодисперсного заполнителя.

Практика передовых предприятий и расчеты Уральского НИИ чёрных металлов (УралНИИЧМ) свидетельствуют о высокой эффективности получения из сталеплавильных шлаков щебня, минерального порошка, местных вяжущих. Установлено, что некоторые электросталеплавильные шлаки можно использовать и как гидравлическую добавку для приготовлении бетонов.

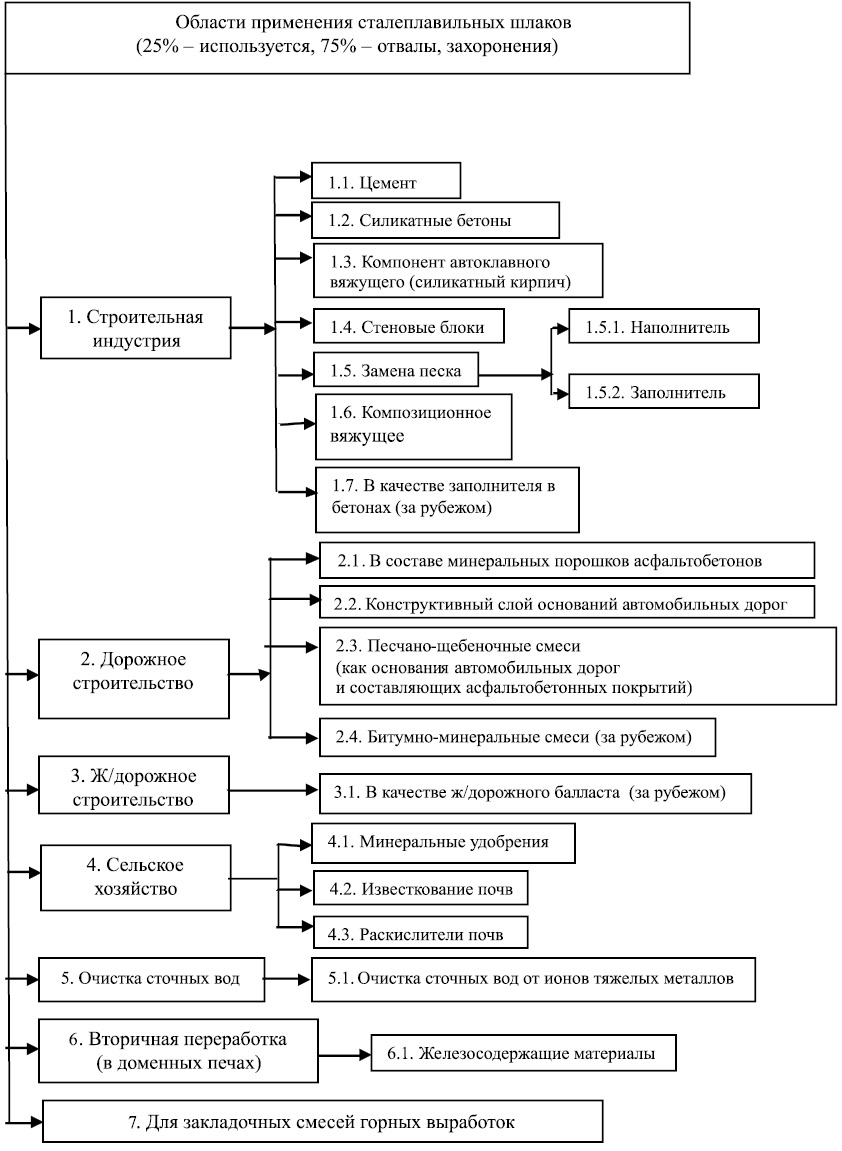

Анализ имеющейся информации об использовании шлаков сталеплавильного производства позволил нам предложить классификацию направлений по использованию этих шлаков, приведенную на рисунке 4.

Рисунок 4. Классификация направлений по использованию шлаков

Использование в качестве тонкомолотой активной минеральной добавки молотого сталеплавильного шлака позволяет повысить модуль упругости слоёв в основании. Установлено, что последний медленно возрастает вследствие наращивания прочности. Применение шлаков с активатором (хлористым кальцием CaCl2) дает возможность вести дорожные работы в зимнее время.

В Пермском национальном исследовательском политехническом университете на автодорожном факультете были проведены исследования по определению возможности использования в качестве заполнителя для бетонов шлака Чусовского металлургического завода и произведена его проверка на коррозионную стойкость. Основу металлургических шлаков составляют оксиды CaO, SiО2, MgO и Fe2O3. Ранее проводились испытания на прочность бетона [104].

В связи с тем, что покрытие обрабатывают противогололёдным материалом необходимо проверить бетон на коррозийную стойкость. Испытания проводились на основе методики, изложенной в книгах С.Н. Алексеева, Ф.М. Иванова «Долговечность железобетона в агрессивных средах». Для испытаний были взяты две среды: сульфат натрия с концентрацией 6000 мг/л и органическая среда фенола с концентрацией 10 г/л [105].

По окончании исследования выявлено, что агрессивные среды не разрушают бетон, напротив он продолжает набирать прочность. Прочность бетона на шлаковом щебне выше, но скорость набора прочности на щебне по сравнению со шлаком выше, однако это не мешает заявить о том, что шлаковый щебень стоек к агрессивным средам, а образцы бетона на нем не теряют своей прочности. Исследования бетона на шлаковом щебне Чусовского металлургического комбината доказывают обоснованность применения шлака при дорожном строительстве, а главное – приобретаемую при этом экономическую выгоду и решая экологическую проблему Пермского края [106], а также в тех регионах, где такие отходы имеются.

Таким образом, предложенные мелкозернистые дорожные бетоны с применением зол и шлаков имеют широкую область применения, отличаются меньшим расходом вяжущего, в то же время имеют высокие эксплуатационные характеристики. Их широкое применение способствует массовому использованию в строительстве вторичных продуктов промышленности, дает экономический и экологический эффект для регионов страны, где такого рода отходы имеются.