- •Влияние добавки сталеплавильного шлака на долговечность бетонных покрытий автомобильных дорог

- •Введение

- •Глава 1. Состояние вопроса, цель и задачи исследования

- •1.1. Анализ современных технологий строительства

- •Цементобетонных покрытий

- •1.2. Технические требования к дорожному бетону и материалам

- •1.3. Опыт применения шлака в качестве тонкомолотого

- •1.4. Требования к оборудованиям приготовления дорожных бетонов

- •1.5. Цель и задачи исследований

- •Глава 2. Исследование сталеплавильного шлака

- •2.1. Материалы и методы исследования для приготовления дорожного бетона

- •2.1.1. Методы исследования состава и свойств дорожного бетона

- •2.2. Подбор состава дорожного бетона

- •2.3. Исследование физико-механических свойств дорожного бетона

- •Модуль крупности песка

- •2.4. Выводы по главе

- •Глава 3.Технология приготовления дорожных бетонов с добавкой молотого сталеплавильного шлака

- •3.1. Описание работы бетонно-растворного узла zzbo «Компакт-30»

- •3.2. Расчет объёма силоса для цемента

- •3.3. Расчет производительности винтового конвейера

- •3.4. Расчет параметров насоса для подачи воды

- •3.5. Описание работы всего мобильного бетонного завода

- •Глава 4. Экономическая целесообразность использования цементобетонных покрытий

- •4.1. Сравнение вариантов дорог с асфальто- и цементобетонным

- •Покрытием

- •4.2. Выводы

- •Заключение

3.4. Расчет параметров насоса для подачи воды

1. Напор, создаваемый насосом, должен несколько превышать сопротивление в напорной сети, которое можно представить в виде потерянного давления:[120]

∆p=∆pск+∆pтр+∆pмс+∆pпод+∆pдоп, (8)

где ∆pск - затраты давления на создание скорости потока на выходе из сети;

∆pтр – потери давления на преодоление сопротивления трения;

∆pмс- потери давления на преодоление местных сопротивлений;

∆pпод-затраты давления на подъём жидкости;

∆pдоп=p2-p1- разность давлений над жидкостью в приходной и расходной ёмкостях.

;

;

𝜔= ,где

Н=10 м;

,где

Н=10 м;

(10)

(10)

где 𝜆- коэффициент гидравлического трения ;

где

-критерий

рейнольдса принимаем в интервале от

104..105.

-критерий

рейнольдса принимаем в интервале от

104..105.

где 𝜉=𝜆×l/d=84,72

n=5, число сопряжений;

∆pпод=𝜌gH=1000 кг/м³×9,82 м/с²×10 м=98200 кг/м²×с=0,0982 МПа

∆pдоп=0МПа

2.Подбираем насос фирмы Grundfos d=76мм c рабочим давлением 60МПа марки UPA 15-90.

Запас по давлению:

3.Расчет мощности по формуле :

(11)

(11)

где 𝜂- КПД насосной установки;

𝜂=𝜂1+𝜂2+𝜂3=0,7×0,9×0,9=0,567

𝜂1- КПД насоса:

𝜂2- КПД передачи между двигателем и насосом;

𝜂3- КПД двигателя.

Таким образом, N=6,071 м³×50,01 МПа/1000×0,567=688,42 Вт=0,69 кВт

3.5. Описание работы всего мобильного бетонного завода

В настоящее время бетонные заводы подразделяют на два основных вида: стационарные и мобильные. Стационарные БРУ устанавливаются с целью обеспечения бетоном предприятий типа ЖБК и строительных объектов в пределах целого региона. Для обеспечения непрерывного производства бетона разворачиваются крупные склады для хранения цемента и инертных материалов. Отдельной «головной болью» для потребителей является проблема своевременной доставки бетонной смеси к месту потребления. Своеобразным дамокловым мечом для стационарных бетонных заводов является постоянная угроза приостановки строительства, что однозначно приведет к убыткам.

Альтернативой стационарному размещению БРУ являются мобильные бетонные заводы, которые производятся либо в виде больших блоков, либо сразу размещаются на авто-шасси и от одного объекта на другой перевозятся в виде габаритного прицепа. Монтаж и ввод в эксплуатацию мобильного завода можно выполнить за несколько часов. При монтаже не используется сварка, вся сборно-разборная конструкция – на болтовых креплениях. Ограничение габаритных размеров (из-за того, что мобильный бетонный завод фактически представляет собой автотранспортное средство) можно считать и плюсом, и минусом мобильного бетонного завода. Компоновка его оборудования не допускает применения силоса цемента и бункеров для песка и щебня достаточного объема.

Применение мобильного бетонного мини завода позволят ощутить ряд экономических преимуществ:

• минимизация расходов на перевозку бетона

• быстрый ввод в эксплуатацию

• качественные бетонные смеси на строительных площадках со специфической инфраструктурой

• экономия средств на обслуживающим персонале

Мини РБУ также решает проблему с расслоением бетона. Это явление связано с доставкой бетона автомиксером в удаленные строительные площадки. И пока "бетон доедет" он потеряет свои качественные показатели.

Мобильные бетонные заводы, в зависимости от требований заказчика, могут располагаться как на шасси, так и на раме. Транспортировка, в случае с мини РБУ на раме, осуществляется габаритным прицепом.

Мобильные бетонные установки комплектуются современной автоматикой, позволяющей оперативно управлять и контролировать процесс производства.

Установки не требовательны к площадкам, главное чтобы поверхность была ровной. Время необходимое для возведения завода в рабочее состояние составляет пара часов.

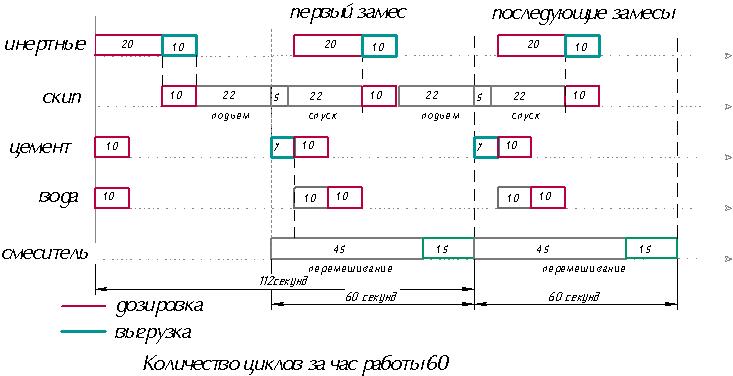

Работа бетонного завода «КОМПАКТ-30» происходит в полностью автоматическом режиме по принципу «одна кнопка». Оператору необходимо выбрать марку бетона (М50…М500) и его количество для загрузки в автобетоносмеситель, нажать кнопку пуск цикла. Пульт управления ПА2.0 располагается в операторской кабине, которая встроена в раму и имеет смотровые окна для наблюдения за процессом производства бетона. Вся установка смонтирована на раме, которая устанавливается на ровной плотной площадке, без использования фундамента и подготовки скипового приямка. Двухвальный бетоносмеситель БП-2Г-750с установлен на эстакаде с высотой выгрузки готовой смеси 4 метра. Бетоносмеситель оснащен скипом с донным затвором для подъема и загрузки смеси. Для хранения и дозирования инертных: дозирующий комплекс ДК-24. Инертные хранятся в бункерах, количество бункеров 4 по 6 куб. метра, общий объем бункеров 24 куб. метров. Под бункерами установлен ленточный конвейер-дозатор, на котором происходит дозирование компонентов, компоненты подаются из бункеров посредством открытия пневмозатворов «Camozzi»(Италия). При наборе необходимой дозы инертных, включается конвейер и инертные подаются в скип, который поднимает компоненты в бетоносмеситель. Все компоненты бетонной смеси (цемент, вода, хим. добавка) подаются и взвешиваются в блоке дозаторов БД-30. С помощью шнека цемента подается в дозатор цемента с пределом взвешивания 300 кг, в котором происходит дозация, по мере необходимости цемент подается в бетоносмеситель. Вода дозируется с помощью дозатора воды объемом 150 литров. Так же в базовую комплектацию входит дозатор хим. добавки на 20 литров. Происходит перемешивание всех компонентов смеси, после получения необходимой гомогенности смеси, открывается пневмозатвор «Camozzi» и смесь выгружается в автобетоносмеситель или приемный бункер. Время одного цикла 55…60 секунд, за один цикл изготавливается 0,5 куб.м.

Цементобетонный завод технического обслуживания.

1. Обеспечить очистку машины и вокруг окружающей среды.

2. Вовремя очистить материала продукта внутри бункера, сделать нормальный датчик обратно к нулю.

3. Проверить электрический прибор, прибор нормально, сигнализация

находятся в хорошем состоянии.

4. Проверить систему.

5. Бетоносмеситель и бункер очищены раз в четыре часа, чтобы избежать остаточного консолидации бетон, мешает нормальной работе.

6. Каждый класс должен отложить воздушный компрессор, бак воздуха и фильтр.

7. Клапан, бетоносмеситель, электромагнитный клапан, воздушный фильтр в соответствии с соответствующими стандартами, такими как техническое обслуживание

Рисунок 13. Фасад мобильного бетонного завода

Рисунок 14. Фасад мобильного завода в работе

Рисунок 15. Циклограмма работы

Как хранятся песок и щебень в бетонных заводах? На бетонном заводе имеется площадка для разгрузки песка и щебня из товарных вагонов или самосвалов. Оттуда, по мере надобности, с помощью конвейера или других грузоподъемных механизмов песок и щебень подаются в бункера дозирующего комплекса ДК, предназначенного для временного хранения и точной дотации инертных. Из бункеров ДК инертные материалы дозированными порциями направляются в бетоносмеситель для смешивания. Суммарный объем бункеров дозирующего комплекса производства ЗЗБО составляет от 10 до 45 кубических метров. В зимних условиях инертные наполнители в бункерах обогреваются, для чего применяют регистры. Теплоносителем в них служит пар, поступающий из парогенератора. Если на площадке для разгрузки песка и щебня допускается их замерзание в зимнее время, то уже в бункере ДК происходит обязательный разогрев регистрами инертных до плюсовой температуры, как того требует технологический регламент. Длительность нахождения песка и щебня в бункере составляет несколько дней, в зависимости от производительности бетоносмесителя и интенсивности работ. Создание больших запасов наполнителей на площадках ведет к высоким капиталовложениям и стоимости складской переработки, но иметь минимальный запас на 5-7 суток непрерывной работы необходимо.

Каким образом подается цемент из силоса? Для транспортировки цемента из силоса в дозатор цемента используется шнековый винтовой конвейер (другое название – шнековый питатель). Конструктивно шнек представляет собой трубу, внутри которой размещен сбалансированный вал с цельно-навитой спиралью, по форме напоминающий винт. Принцип работы шнека основан на безнапорной транспортировке цемента при помощи этого винта-вала, который, вращаясь, своей спиралевидной частью перемещает цемент между цилиндрическим корпусом и пером шнека. Длину шнекового конвейера можно варьировать, так как в его конструкции использован модульный принцип. Трубчатые модули корпуса соединяются между собой фланцами, а спираль удлиняют при помощи промежуточных опор. Длины моделей изготовляемых ЗЗБО шнеков составляют 4 м, 6 м, 7,5 м, 10 м и 11,5 м при диаметре трубы корпуса219мм. Как доставляется цемент к бетонному заводу? Доставка цемента на бетонный завод производится: Железнодорожным транспортом в вагонах-цистернах и в вагонах бункерного типа («хопперы»); Автомобильным транспортом в автоцементовозах; В мешках - «биг-бэгах». В соответствии с принятыми нормативами вид доставки зависит от расстояния до бетонного завода: В случае транспортировки цемента на расстояние до 150 км используются автоцементовозы: Для расстояния до 1000 км – вагоны-хопперы; Для расстояния свыше 1000 км - «биг-бэги» в крытых вагонах.

На каком расстоянии от жилой зоны можно расположить РБУ (бетонный завод)? Для промышленных объектов и производств с технологическими процессами, являющихся источниками воздействия на среду обитания и здоровье человека, к каким относятся и бетонные заводы, предусмотрены ориентировочные санитарно-защитные зоны в соответствии с классификацией, установленной Санитарно-эпидемиологическими правилами и нормативами СанПиН 2.2.1/2.1.1.1200-03 «Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов». В соответствии с п. 5, касающегося «Установка по производству бетона», бетонные заводы отнесены к промышленным объектам движимого имущества класс 4 для которых предельное расстояние до ближайшего жилого здания должно быть не менее 100 метров. Бето́нно-раство́рная установка (сокр. БРУ) — компактный стационарный узел по выпуску бетонных смесей разных марок. Она имеет конструктивное строение, позволяющее при минимальной площади рабочей площадки организовывать эффективное производство бетона. Широко используется для работы с удалёнными объектами, при строительстве дорог, мостов, коттеджей и других сооружений. В зависимости от объёмов производства может иметь определенную комплектацию и производительность, отличается компактными размерами, мобильностью, надежностью, устойчивостью к механическим, химическим и термическим воздействиям [119].

Техника безопасности в электроустановках

К обслуживанию действующих электроустановок допускаются лица, не имеющие увечий и болезней, которые мешают производственной работе. Состояние здоровья электротехнического персонала определяется медицинским освидетельствованием при приеме на работу и периодическим осмотром. Электромонтеры проходят такой осмотр один раз в 2 года, а при работах на высоте - один раз в год. До назначения на самостоятельную работу персонал (электромонтеры) обязан пройти производственное обучение на рабочем месте. После этого квалификационная комиссия проверяет его знания, присваивая ему соответствующую группу по электробезопасности. Всего существует пять групп. Электромонтеры III группы должны иметь стаж работы со второй группой не менее 4 месяцев (для лиц, не имеющих среднего образования и не прошедших специального обучения), 3 месяца (прошедших специальное обучение) или 2 месяца (со средним образованием и прошедших специальное обучение), знакомство с устройством и обслуживанием электроустановок и отчетливое представление об опасностях при работе в электроустановках, знать общие правила техники безопасности, правила допуска к работам в электроустановках напряжением до 1000 В и специальные правила техники безопасности по тем видам работ, которые входят в обязанности данного лица, вести надзор за работающими в электроустановках, знать правила оказания первой помощи и уметь применять ее на практике. Периодическая проверка знаний электромонтеров производится один раз в год, а внеочередная - при нарушении правил техники безопасности, неудовлетворительной оценке знаний, переводе на другую работу, по требованию вышестоящей организации и органов Госэнергонадзора. Электромонтер, показавший неудовлетворительные знания при третьей проверке, не допускается к работе в электроустановках и переводится на другую работу. Электромонтер, успешно прошедший проверку знаний, получает удостоверение специальной формы. Организационные и технические мероприятия, обеспечивающие безопасность работ. Перед началом работ в электроустановках в целях безопасности необходимо проводить организационные и технические мероприятия. К организационным мероприятиям относят выдачу нарядов, распоряжений и допуска к работе, надзор во время работы, оформление перерывов в работе, переводов на другое рабочее место и окончание работы. Наряд - это задание на безопасное производство работ, определяющее их место и содержание, время начала и окончания, необходимые меры безопасности, состав бригады и лиц, ответственных за безопасность выполнения работ. Наряд выписывается на бланке специальной формы. Распоряжение - это задание на производство работ, определяющее их содержание, место и время, меры безопасности и лиц, которым поручено выполнение этих работ. Наряды и распоряжения выдают лица, имеющие группу по электробезопасности не ниже V в электроустановках напряжением выше 1000 В, и не ниже IV в установках напряжением до 1000 В. Наряд на работу выписывается под копирку в двух экземплярах и выдается оперативному персоналу непосредственно перед началом подготовки рабочего места. При работе по наряду бригада должна состоять не менее чем из двух человек - производителя работ и члена бригады. Производитель работ отвечает за правильность подготовки рабочего места, выполнение необходимых для производства работ мер безопасности. Он же проводит инструктаж бригады об этих мерах, обеспечивает их выполнение ее членами, следит за исправностью инструмента, такелажа, ремонтной оснастки. Производитель работ, выполняемых по наряду в электроустановках напряжением выше 1000 В, должен иметь группу по электробезопасности не ниже IV, в установках до 1000 В и для работ, выполняемых по распоряжению,- не ниже III.Допуск к работе осуществляется допускающим - ответственным лицом из оперативного персонала. Перед допуском к работе ответственный руководитель и производитель работ вместе с допускающим проверяют выполнение технических мероприятий по подготовке рабочего места. После этого допускающий проверяет соответствие состава бригады и квалификации, включенных в нее лиц, прочитывает по наряду фамилии ответственного руководителя, производителя работ, членов бригады и содержание порученной работы; объясняет бригаде, откуда снято напряжение, где наложены заземления, какие части ремонтируемого и соседних присоединений остались под напряжением и какие особые условия производства работ должны соблюдаться; указывает бригаде границы рабочего места и убеждается, что все им сказанное понято бригадой. После разъяснений допускающий доказывает бригаде, что напряжение отсутствует, например, в установках выше 35 кВ с помощью наложения заземлений, а в установках 35 кВ и ниже, где заземления не видны с места работы,- с помощью указателя напряжения и прикосновением рукой к токоведущим частям. С момента допуска бригады к работам для предупреждения нарушений требований техники безопасности производитель работ или наблюдающий осуществляет надзор. Наблюдающему запрещается совмещать надзор с производством какой-либо работы и оставлять бригаду без присмотра во время ее выполнения. Разрешается кратковременное отсутствие одного или нескольких членов бригады. При отсутствии производителя работ, если его не может заменить ответственный руководитель или лицо, выдавшее данный наряд, или лицо из оперативного персонала, бригада выводится из распределительного устройства, дверь РУ запирается и оформляется перерыв в работе. Периодически проверяется соблюдение работающими правил техники безопасности. При обнаружении нарушений ПТБ или выявлении других обстоятельств, угрожающих безопасности работающих, у производителя работ отбирается наряд, и бригада удаляется с места работы. При перерыве в работе на протяжении рабочего дня бригада удаляется из РУ, после перерыва ни один из членов бригады не имеет права войти в РУ в отсутствие производителя работ или наблюдающего, так как во время перерыва могут произойти изменения в схеме, отражающиеся на условиях производства работ. По окончании работ рабочее место приводится в порядок, принимается ответственным руководителем, который после вывода бригады производителем работ расписывается в наряде об их выполнении. Оперативный персонал осматривает оборудование и места работы, проверяет отсутствие людей, посторонних предметов, инструмента, снимает заземление и проверяет в соответствии с принятым порядком учета, удаляет временное ограждение, снимает плакаты «Работать здесь», «Влезать здесь», устанавливает на место постоянные ограждения, снимает плакаты, вывешенные до начала работы. По окончании перечисленных работ наряд закрывается и включается электроустановка.

К техническим мероприятиям относят отключение напряжения и принятие мер, препятствующих ошибочному или самопроизвольному включению коммутационной аппаратуры, вывешивание запрещающих плакатов, проверку отсутствия напряжения, наложение заземлений, вывешивание предупреждающих и предписывающих плакатов. В электроустановках напряжением выше 1000 В со всех сторон, откуда может быть подано напряжение на место работы, при отключении должен быть видимый разрыв, который осуществляется отключением разъединителей, отделителей и выключателей нагрузки без автоматического включения их с помощью пружин, установленных на самих аппаратах. Видимый разрыв можно создать, сняв предохранители или отсоединив либо сняв шины и провода. Трансформаторы напряжения и силовые трансформаторы отключаются с обеих сторон, чтобы исключить обратную трансформацию. Во избежание ошибочного или самопроизвольного включения коммутационных аппаратов выполняют следующие мероприятия: ручные приводы в отключенном положении и стационарные ограждения запирают на механический замок; у приводов коммутационных аппаратов, имеющих дистанционное управление, отключают силовые цепи и цепи оперативного тока; у грузовых и пружинных приводов включающий груз или пружины приводят в нерабочее положение.

В электроустановках напряжением до 1000 В, в зависимости от конструкции, запирают рукоятки или дверцы шкафа, укрывают кнопки, устанавливают между контактами изолирующие накладки, отсоединяют концы проводов от включающей катушки. Отключенное положение аппаратов с недоступными для осмотра контактами определяется проверкой отсутствия напряжения.

На приводах ручного и ключах дистанционного управления коммутационной аппаратуры вывешивают запрещающие плакаты «Не включать. Работают люди», а на воздушных и кабельных линиях - «Не включать. Работа на линии». В зависимости от местных условий и характера работы неотключенные токоведущие части, доступные для непреднамеренного прикосновения на время работы, ограждают щитами, экранами из изоляционных материалов, изолирующими накладками или устанавливают специальные передвижные ограждения. В ОРУ рабочее место ограждают канатом с вывешенными на них плакатами «Стой. Напряжение», обращенными внутрь ограждаемого пространства. На конструкциях, по которым разрешено подниматься, вывешивают плакат «Работать здесь», на соседних - «Не влезай. Убьет!». На всех подготовленных рабочих местах после наложения заземления и ограждения рабочего места вывешивают плакат «Работать здесь» [121].

Безопасность при работе конвейерного транспорта.

Для обеспечения безопасной эксплуатации ленточных конвейеров обязательным условием является прямолинейность выработки по всей длине става конвейера и отсутствие участков с резким изменением угла ее наклона в вертикальной плоскости.

В соответствии с требованиями Правил безопасности ленточные конвейера должны оборудоваться: датчиками контроля бокового схода ленты типа КСЛ, отключающими привод конвейера при сходе ленты в сторону более 10 % ее ширины; устройствами по очистке лент и барабанов; тормозными устройствами; устройствами, улавливающими грузовую ветвь ленты при ее разрыве, или устройствами, контролирующими целостность тросов и стыковых соединений резинотросовых лент в выработках с углом наклона более 10 о; средствами защиты, обеспечивающими отключение привода конвейера при превышении допустимого уровня транспортируемого материала в местах перегрузки, снижении скорости ленты до 75 % номинальной (пробуксовка), превышении номинальной скорости ленты бремсберговых конвейеров на 8 %; устройством для отключения привода конвейера из любой точки по его длине; средствами пылеподавления в местах перегрузок; средствами автоматического и ручного пожаротушения.

Сход конвейерной ленты может привести к разрушению ее бортов, воспламенению ленты (пожару) от трения о неподвижные элементы конвейера или выработки. Основными причинами схода ленты в сторону являются, неудовлетворительный монтаж (кривизна) конвейерного става, некачественная стыковка ленты (с перекосами), серповидность ленты, загрузка материала не по центру, налипание транспортируемого материала на барабаны и ролики, перекосы барабанов и роликоопор и наличие не вращающихся роликов.

Центрирование ленты может осуществляться регулированием положения концевых барабанов и роликоопор, которые следует разворачивать с выносом вперед той стороны, на которую сходит лента. Принцип работы специальных конструкций центрирующих роликоопор основывается, как правило, на использовании схода ленты для самоустановки роликоопоры в требуемое положение. Нижняя ветвь ленты достаточно эффективно центрируется при лотковой форме поддерживающих роликоопор.

Загрузочные устройства конвейеров должны направлять материал на середину ленты, способствовать поступательному движению загружаемого материала и снижению его вертикальной скорости до минимума, чтобы при этом исключалась возможность просыпания транспортируемого материала. При высоте свободного падения материала более 300 мм необходима установка направляющего лотка, располагаемого под углом 45-65° к горизонту.

Для формирования потока материала перегрузочные устройства должны иметь направляющие борта с расстоянием между ними, равным примерно 2/3 ширины ленты. Длина направляющих бортов в зависимости от скорости движения ленты должна составлять: при скорости 1,6 м/с - 5,6 м; при 2 м/с - 7 м и при 3,15 м/с - 11 м. Нижняя кромка направляющих бортов должна иметь обортовку из огнестойкой резины не соприкасающейся с лентой.

Скребки очистных устройств должны быть прижаты к ленте контргрузами, пружинами и т. п. по всей ее длине. Для более эффективной очистки рекомендуется устанавливать несколько скребков подряд, в том числе из твердой эластичной резины. Эффективным средством очистки ленты в случаях транспортирования очень влажного угля, особенно с примесью липких пород, является смыв ее водой под высоким напором. Для предупреждения попадания между лентой и барабаном кусков угля, породы и посторонних предметов на нижней ветви ленты перед хвостовым барабаном устанавливаются сбрасыватели. Мощные магистральные конвейеры могут оснащаться специальными погрузчиками для погрузки на последующий конвейер удаляемого с ленты и барабанов штыба.

При отключении привода наклонного (более 6 °) конвейера возможно самопроизвольное движение ленты вниз из-за различного натяжения ее ветвей, что может привести к завалу грузом отдельных мест конвейера, поломке его узлов и явиться причиной травмирования людей. В уклонных конвейерах в качестве тормозных устройств могут быть применены колодочные и ленточные тормозы, а также обратные остановы, работающие по принципу механического зацепления и фрикционного заклинивания. Бремсберговые конвейеры снабжают тормозами колодочного типа.

Улавливание оборвавшейся конвейерной ленты производится ловителями, которые прижимают ленту к роликоопорам (на грузо-людских конвейерах в целях безопасности людей только по краям ленты) при срабатывании датчиков, реагирующих только на обрыв ленты независимо от направления ее движения. В конструкции ловителей необходимо предусматривать устройство, отключающее привод конвейера при срабатывании ловителей. Для конвейеров, оснащенных резинотросовыми лентами, допускается вместо ловителей использовать устройство контроля прочности ленты по всей ее длине типа УКЦТ-1, УКПЛ-1, позволяющее осуществлять профилактическую проверку состояния тросовой основы, своевременно обнаруживать дефекты и предупреждать порыв ленты.

Превышение скорости бремсберговых конвейеров свыше 8% может вызывать неуправляемое движение ленты, сопровождающееся завалом мест перегрузки и нагревом тормозов до недопустимо высоких температур. Для предупреждения этих явлений на бремсберговых конвейерах применяют аппаратуру контроля скорости типа УКСЛ-1 или АКП, которая подключается к управлению приводом.

Допустимой по условиям пожаробезопасности является температура нагрева приводных барабанов конвейеров 65±10 °С. Так как такая температура возникает при пробуксовках свыше 25 %, то средства защиты должны отключать привод конвейера при снижении скорости ленты до 75 % номинальной ее величины. Для этого используются датчики (реле) скорости типа УПДС, оборудованные устройствами блокировки, исключающими возможность повторного включения конвейера в случае превышения регулируемого параметра в установленных пределах. Выходной сигнал от датчика скорости (пробуксовки) поступает в цепи управления магнитной станции или пускатель.

Датчики контроля допустимого уровня загрузки транспортируемого материала (датчики заштыбовки) типа ДЗШ (или реле ИКС-2М) устанавливаются в местах перегрузки и подключаются к цепям управления приводом конвейера.

Линия экстренной остановки конвейера (кабель-троссовый выключатель КТВ) прокладывается вдоль конвейера со стороны прохода людей на высоте 1,8 м.

Для подачи звукового предупредительного сигнала перед пуском конвейера (конвейерной линии) длительностью не менее 5 с используется сирена звуковая ВССЗ и др.

Аппаратура автоматического или дистанционного автоматизированного управления конвейерными линиями типа АУК-10ТМ, БИСУК-1, РКЛД-2М и др., кроме вышеуказанных требований должна обеспечивать: включение каждого последующего конвейера в линии только после установления номинальной скорости движения тягового органа предыдущего конвейера; автоматическое отключение всех конвейеров, транспортирующих груз на остановившийся конвейер, а в линии, состоящей из скребковых конвейеров, при неисправности одного из них отключение, кроме того, и впереди стоящего; невозможность дистанционного повторного включения неисправного конвейера при срабатывании электрических защит электродвигателя, неисправности механической части конвейера (обрыв или заклинивание рабочего или тягового органа), при срабатывании защит из-за затянувшегося пуска конвейера, снижения скорости ленты до 75 % номинальной (пробуксовка) и превышении номинальной скорости ленты бремсберговых конвейеров на 8 %; местную блокировку, предотвращающую пуск данного конвейера с пульта управления; отключение электропривода при затянувшемся пуске; двустороннюю телефонную или громкоговорящую связь между пунктами установки приводов конвейера и пультом управления; блокировку пуска конвейера при снятом ограждении; блокировку пуска конвейера при отсутствии давления воды в противопожарном ставе.

На конвейерах должны применяться неэлектростатичные ленты в огнестойком исполнении и только тех типов, которые указаны в заводской инструкции. Применение другого типа ленты допускается только с согласия завода-изготовителя конвейера. Соединение лент должно осуществляться: резинотросовых - методом горячей вулканизации; резинотканевых - методом горячей или холодной вулканизации или механическим способом с помощью П-образных или крючкообразных проволочных скоб. Запрещается соединять ленты с помощью заклепок внахлестку и шарнирами, а также соединять резинотканевые и синтетические ленты с резинотросовыми. Для горячей вулканизации служат переносные прессы типа ВГШ и ПВ.

Соединение лент методом холодной вулканизации осуществляется с помощью клея СВ-5 при нормальной температуре и давлении.

Запрещается ремонт, смазка движущихся деталей и очистка конвейеров во время их работы, работа при заштыбованном конвейере и неисправных и отсутствующих роликах, а также при касании лентой неподвижных элементов конвейерного става или крепи.

Осмотр конвейера, аппаратуры управления, роликов, натяжных и загрузочных устройств, ленты и ее стыков, а также устройств, обеспечивающих безопасность эксплуатации конвейера (тормозных устройств, средств улавливания ленты и др.), должен производиться ежесменно горным мастером участка.

Осмотр и проверка работы аппаратуры управления и защиты (датчиков схода и пробуксовки ленты, уровня загрузки, экстренной остановки и др.), устройств, обеспечивающих безопасность эксплуатации конвейеров (тормозов, ловителей ленты, блокировки ограждений и др.), средств противопожарной защиты и наличия воды в противопожарном ставе должны производиться один раз в сутки механиком участка или специально назначенным лицом.

Ежемесячно стационарные конвейеры должны осматриваться механиком участка с записью в журнале осмотра.

Перед вводом в эксплуатацию и в дальнейшем один раз в год специализированная наладочная организация должна производить ревизию и наладку магистральных ленточных стационарных конвейерных линий.

В наклонных выработках, оборудованных конвейерами, разрешается настилка рельсового пути и установка лебедок, предназначенных для транспортирования материалов и оборудования. Одновременная работа конвейера и лебедки запрещается, что должно обеспечиваться соответствующими электрическими блокировками. Не допускается совмещение локомотивной откатки в выработках, оборудованных конвейерным транспортом, кроме случаев доставки грузов для обслуживания и ремонта выработок и конвейеров.

Несчастные случаи при обслуживании скребковых конвейеров происходят из-за несогласованности действий при передвижке и ремонте конвейера, передвижении по конвейеру, пуске конвейера без предупредительной сигнализации, производстве работ на конвейере при незаблокированной кнопке, при натяжении цепи с использованием двигателя конвейера или комбайна и различных подручных средств, срыве и развороте приводных и натяжных головок, непрочно закрепленных распорными стойками, при расштыбовке нижней ветви конвейера вручную без его остановки, а также при передвижке (переноске) конвейера без применения специальных средств механизации этих работ и при выбивке стоек крепи без установки взамен других стоек.

Одним из направлений устранения этих, в основном организационных причин, является предписываемое Правилами безопасности использование для надежного закрепления головок, передвижки конвейера, его расштыбовки и натяжения цепи специальных приспособлений и устройств заводского изготовления [122].