- •Влияние добавки сталеплавильного шлака на долговечность бетонных покрытий автомобильных дорог

- •Введение

- •Глава 1. Состояние вопроса, цель и задачи исследования

- •1.1. Анализ современных технологий строительства

- •Цементобетонных покрытий

- •1.2. Технические требования к дорожному бетону и материалам

- •1.3. Опыт применения шлака в качестве тонкомолотого

- •1.4. Требования к оборудованиям приготовления дорожных бетонов

- •1.5. Цель и задачи исследований

- •Глава 2. Исследование сталеплавильного шлака

- •2.1. Материалы и методы исследования для приготовления дорожного бетона

- •2.1.1. Методы исследования состава и свойств дорожного бетона

- •2.2. Подбор состава дорожного бетона

- •2.3. Исследование физико-механических свойств дорожного бетона

- •Модуль крупности песка

- •2.4. Выводы по главе

- •Глава 3.Технология приготовления дорожных бетонов с добавкой молотого сталеплавильного шлака

- •3.1. Описание работы бетонно-растворного узла zzbo «Компакт-30»

- •3.2. Расчет объёма силоса для цемента

- •3.3. Расчет производительности винтового конвейера

- •3.4. Расчет параметров насоса для подачи воды

- •3.5. Описание работы всего мобильного бетонного завода

- •Глава 4. Экономическая целесообразность использования цементобетонных покрытий

- •4.1. Сравнение вариантов дорог с асфальто- и цементобетонным

- •Покрытием

- •4.2. Выводы

- •Заключение

Модуль крупности песка

Рисунок 10. Влияние Мк песка на прочность цементно-песчаного раствора

Анализ диаграммы прочности на рисунке12 показал, что при Мк=1,25 достигается наивысшие прочностные свойства цементно-песчаного раствора. В дальнейших исследованиях будет использоваться именно песок с Мк=1,25.

Образцы изготовленные по технологии описанной в главе 2, испытывались на прочность на сжатие и изгиб (рис. 11, а и б).

а) б)

Рисунок 11. Влияние молотого сталеплавильного шлака на прочность мелкозернистого бетона

Установлено, что составы С1 и С3 в период 7 суток повышают прочность по сравнению с мелкозернистым бетоном контрольного состава на сжатие соответственно 13 % и 27 %, а также изгиб – 32 % и 44 %. По истечению 7 суточного возраста наблюдается спад прочности на 14 сутки и в особенности на 28-е.

Низкий результат по прочности показал состав С2, где на протяжении 7-28 суток твердения прочность как на сжатие, так и на изгиб не превысила прочности контрольного состава.

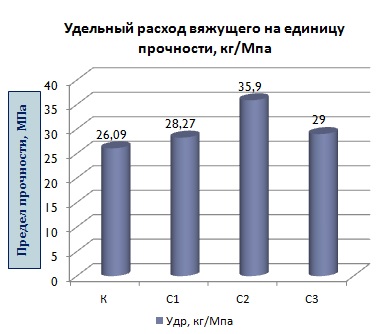

Рисунок 12. Удельный показатель расхода вяжущего на единицу прочности

Стоит отметить, что состав С3 показал максимальное падение прочности после 14 суток.

Для оценки эффективности использования добавки тонкомолотого сталеплавильного шлака была определена характеристика удельного расхода вяжущего на единицу прочности (рис. 12). Анализ графика даёт возможность говорить об интенсивном увеличении показателя у состава С2 ввиду низкой прочности на 28 сутки (на 38 %). Повышение удельного расхода наблюдается и в составах С1 и С2 по сравнению с контрольным – на 8,4 % и 11,1 %.

Таким образом, исследование механических характеристик модифицированных сталеплавильным шлаком мелкозернистых бетонов показало понижение прочности во всех составах с 14-е по 28 сутки. Для объективной оценки необходимо исследовать цементный камень с помощью методов физико-химического анализа.

2.4. Выводы по главе

По результатам исследований можно сделать следующие выводы:

Введение добавки тонкомолотого сталеплавильного шлака позволяет сохранять водоцементное отношение в мелкозернистом бетоне без потери смесями подвижности и одновременно снижать количество пластифицирующей добавки и цемента;

Эффективной пластифицирующей добавкой является «Melflux 1641 F». Его оптимальная концентрация для мелкозернистых бетонных смесей, модифицированных тонкомолотым шлаком составляет 0,05-0,2 % от массы вяжущего;

Оптимальным модулем крупности песка является Мк=1,25;

Исследование плотности образцов показало её уменьшение при повышении концентрации добавки с 5 до 15 %, что связано с уплотнением цементной матрицы образцов при совместном действии пластификатора и молотого сталеплавильного шлака, как более лёгкого компонента;

У всех модифицированных составов мелкозернистого бетона наблюдается понижение прочности на 28 сутки, особенно интенсивно она снижается у состава, содержащего 10 % добавки. Снижение прочности обуславливает повышение величины удельного расхода вяжущего на единицу прочности.