0118 / Kisilev_i_dr_MU_Kursovoy_proekt_GPM

.pdfдля подшипников качения 0,01 0,02; для подшипников скольжения

0,1; /8/

К- коэффициент трения качения колеса: K=0,3...0,6 мм;

|

DK |

и d -диаметр колеса и его цапфы, мм, (см. п. 3.7). |

|

|

||||||||||

Можно |

принимать в |

ходовых тележках |

кранов |

- |

DK 500 1000мм , |

|||||||||

|

d |

|

1 |

... |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

DK |

6 |

8 |

|

|

|

|

|

|

|

|

|

||

в грузовых тележках - |

DK 200 400мм , |

|

d |

|

1 |

... |

1 |

|

||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

DK |

4 |

|

6 |

|

|

С – коэффициент, учитывающий дополнительные сопротивления в ребордах и ступицах колес при перекосах; если колеса на подшипниках качения - С= 2,3...2,5; на подшипниках скольжения – С = 1,3...1,5/8/.

3.2.2 Ветровая нагрузка на кран FвI , кН

FвI pI AН ,

где pI - распределенная ветровая нагрузка на единицу расчетной наветренной площади, pI = 150 Па;

AН - расчетная наветренная площадь (нетто) крана,

перпендикулярная действию ветра, м2 :

AH AH1 AH 2 AH 3 AH 4 AH 5 AH 6 ,

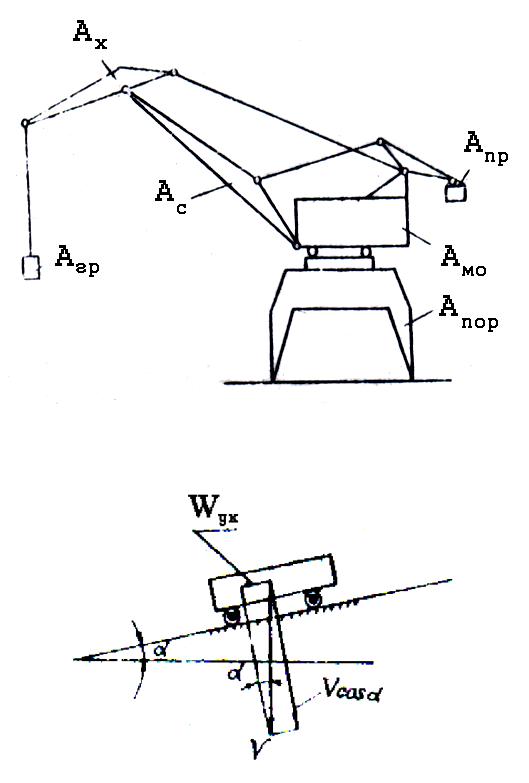

где AH1, AH 2 , AH 3 , AH 4 , AH 5 , AH 6 - соответственно наветренные

площади (нетто) груза, хобота, стрелы, машинного отделения, противовеса, портала (рисунок 3.3.).

Наветренная площадь груза AH 1 принимается по фактическим данным, а при их отсутствии может быть принята согласно действующего ГОСТ 145-77, равной:

Q, т |

1 |

|

2 |

3.2 |

5 |

|

10 |

20 |

|

32 |

63 |

|

100 |

AH1 , м 2 |

1,8 |

|

4 |

5,6 |

6,1 |

|

10 |

16 |

|

20 |

28 |

|

36 |

Наветренная площадь (нетто) конструкции AH , м2 |

|

|

|

||||||||||

|

|

|

|

|

AH |

Kc Aбр , |

|

|

|

|

|

||

где |

K c |

- коэффициент |

сплошности; |

для |

решетчатых ферм |

K c = |

|||||||

0,2...0,6; для сплошных конструкций (машинное отделение, стрела

41

Рисунок 3.3 – Схема к расчету наветренных площадей крана

Рисунок 3.4 – Схема к определению сопротивления, вызванного уклоном пути

42

коробчатой конструкции, противовес и др.) K c =1,0 ; для механизмов

K c =0,8...1,0, /8/.

Aбр -площадь брутто или контурная площадь, очерченная

внешнем габаритом, м2.

Хобот и стрела портального крана выполняются в виде решетчатой или коробчатой конструкции, поэтому

AH 2 Kc Aх ; AH 3 Kc Ac ,

где Aх, Aс - контурные площади хобота и стрелы, определяемые в

масштабе по крану-аналогу /31, 32/, м2 .

Для остальных частей крана коэффициент сплошности Kc 1 , поэтому площади нетто численно равны площадям контурным:

AН 4 Aмо ;

AH 5 Aпр;

AH 6 Aпор,

где Aмо , Aпр , Aпор - контурные площади машинного отделения, противовеса, портала, м2.

3.2.3 Сопротивление Wук ,кН, вызванное уклоном пути

(плюс - движение на подъем, минус - движение под уклон) (рисунок 3.4.)

Wук V sin ,

где V - сила тяжести крана и груза с захватным устройством, кН,

V=9,81.( mкр + Q);

- уклон пути, град; для портальных кранов и козловых кранов sin 0,002...0,003 /7/; для мостовых кранов sin - 0,001; для тележек мостовых кранов sin – 0,002;

43

3.3 Суммарная статическая мощность электродвигателей.

Суммарная статическая мощность электродвигателей Nст , кВт, определяется по формуле /7, 8/

Nст Wп пр ,

где Wп - сопротивление передвижению крана, кН;

пр - скорость передвижения, м/с;

- кпд механизма

|

р оп , |

где р - кпд редуктора, |

для коническо-цилиндрического редуктора |

типа КЦ-1 р 0,94; |

для червячного - 0,7-0,9; цилиндрического |

типа Ц2 - 0,96; вертикального типа ВК- 0,91 |

|

оп - кпд открытых зубчатых передач, оп 0,85 0,95. |

|

3.4 Статическая мощность одного электродвигателя.

Статическая мощность одного электродвигателя Nст , кВт, вычисляется по формуле

Nст Nст ,

Zэ

где Zэ - число электродвигателей: для механизмов передвижения портальных кранов грузоподъемностью нетто Q до 5 т Zэ =2, при Q свыше 5 т Zэ =4; для механизмов передвижения мостовых и козловых кранов - Zэ=2, для механизма передвижения грузовых тележек мостовых кранов с центральным приводом - Zэ=1, козловых кранов с центральным приводом - Zэ=1, с индивидуальным приводом - Zэ=2.

3.5Выбор электродвигателя и соединительной муфты

3.5.1Выбор электродвигателя

Для механизмов передвижения портальных и козловых кранов из каталога выбирается электродвигатель (с фазным ротором ) типа MTF или MTH при ПВ =15...25% из условия:

Nном Ncт ,

44

где N ном - номинальная мощность электродвигателя ( каталожное

значение ),кВт.

Выписываются основные технические данные :

-тип электродвигателя;

-номинальная мощность Nном ,кВт;

-частота вращения ротора nд ,об/мин;

-относительная продолжительность включения ПВ,%;

-максимальный крутящий момент на валу двигателя Mдmax , Н м ;

-маховой момент ротора GDp2 , H м2 ;

-масса электродвигателя mэ , кг.

Приводится схема электродвигателя с указанием основных размеров. Для механизмов передвижения мостовых кранов значение

относительной продолжительности включения ПВ=25...40%.

Для механизма передвижения грузовых тележек мостовых кранов ПВ=15...25%, грузовых тележек козловых кранов ПВ=25...40%.

3.5.2 Выбор соединительной муфты

Для соединения вала электродвигателя с быстроходным валом редуктора рекомендуется муфта упругая втулочно-пальцевая с тормозным шкивом типа МУВП /32/ (для механизма передвижения портальных кранов).

Для обеспечения торможения при возможном срезе пальцев и увеличении долговечности упругих элементов (резиновых амортизаторов) тормозной шкив необходимо закреплять на валу редуктора. Муфта выбирается по величине крутящего момента, Н.м

Mст 9554 Ncт nд

Момент, передаваемый муфтой, M муф Mст (с запасом не менее

1,3...1,5)

Указываются основные технические данные муфты - параметры тормозного шкива (диаметр Dm и ширина Bm ), число пальцев, допустимый крутящий момент M муф , маховой момент муфты GDм2 , масса mм .

Для механизмов передвижения мостовых кранов и их грузовых тележек рекомендуется зубчатая муфта с тормознам шкивом /17, 32/

45

3.6 Проверка электродвигателя на кратковременную допустимую перегрузку

Условие отсутствия недопустимой перегрузки при пуске /8/ имеет вид:

K |

M пуск |

K |

|

|

|

, |

|||

|

M |

|

|

|

|

ном |

|

||

где K и [K] - фактическая и допустимая кратковременная перегрузочная способность электродвигателя (кратность максимального момента);

M пуск - момент на валу электродвигателя при пуске, Н.м;

M ном - номинальный момент на валу электродвигателя, Н.м.

Mпуск Mст Mдин,

где M ст |

- статический момент на валу электродвигателя, Н.м; |

||||||||||||

M дин - динамический момент на валу электродвигателя, Н.м; |

|||||||||||||

Статический момент, Н.м |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

M |

|

9554 |

Nст |

, |

|

|

||

|

|

|

|

cт |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

nдв |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

где nдв |

- частота вращения вала электродвигателя, oб/мин. |

||||||||||||

Динамический момент (при пуске) /8/ |

|

|

|||||||||||

M |

|

|

1 |

[9565 |

(mкр |

Q) пр2 |

|

1,2nд |

(GD2 |

GD2 )], |

|||

дин |

|

|

|

|

|||||||||

|

|

t р |

|

|

Z |

эnд |

375 |

p |

м |

||||

|

|

|

|

|

|

|

|||||||

где mкр - масса крана, т;

Q – грузоподъемность, т;

nд - частота вращения вала электродвигателя, об/мин.;

пр - скорость передвижения, м/с; Zэ – количество электродвигателей; t р - время разгона, t р 3...5с.

Номинальный момент, Н·м

M ном 9554 Nном

nд

Допустимая перегрузочная способность электродвигателя

46

[K ] |

M |

мах |

|

д |

|

M ном |

||

3.7 Определение числа и размера ходовых колес в одной балансирной тележке

Нагрузка на одну опору крана равномерно распределяется между колесами в балансирной тележке. В процессе работы крана нагрузки на опоры крана изменяются от минимального значения (иногда равного нулю) до максимального значения. Это связано с изменением вертикальных сил (масса поднимаемого груза, смещением нагрузки при повороте крана или при передвижении грузовой тележки (у мостовых и козловых кранов)) и горизонтальных нагрузок (силы ветра, центробежной силы, возникающей при вращении поворотной части крана, и отклонении грузовых канатов) .

При расчете необходимого числа ходовых колес в балансирной тележке Zk исходят из максимального значения нагрузки на опору крана и допускаемой нагрузки на одно колесо, из условия контактной прочности пары «колесо-рельс»:

|

|

Zk |

|

Pmax |

|

||

|

|

|

|

||||

|

|

|

|

[ pk ] |

|||

Максимальная |

нагрузка на |

опору |

Pmax , кН, может определяться |

||||

приближенно по формуле |

|

|

|

|

|

|

|

|

Pmax |

9,81(mкр |

Q)Kнр |

||||

|

|

|

|

|

|

||

|

|

|

|

, |

|||

|

|

|

|

Zоп |

|||

где Zоп - число опор, единиц . (обычно Zоп =4 ,иногда Zоп = 3) |

|||||||

Kнр 1,4...1,6 |

- коэффициент |

учитывающий неравномерность |

|||||

распределения нагрузки на опоры крана и влияние ветровой нагрузки.

Допускаемая нагрузка на одно колесо портовых кранов принимается обычно в пределах [Рк]=200...250 k.H. Для тяжелых перегружателей иногда принимают [Рк] = 320 к.Н

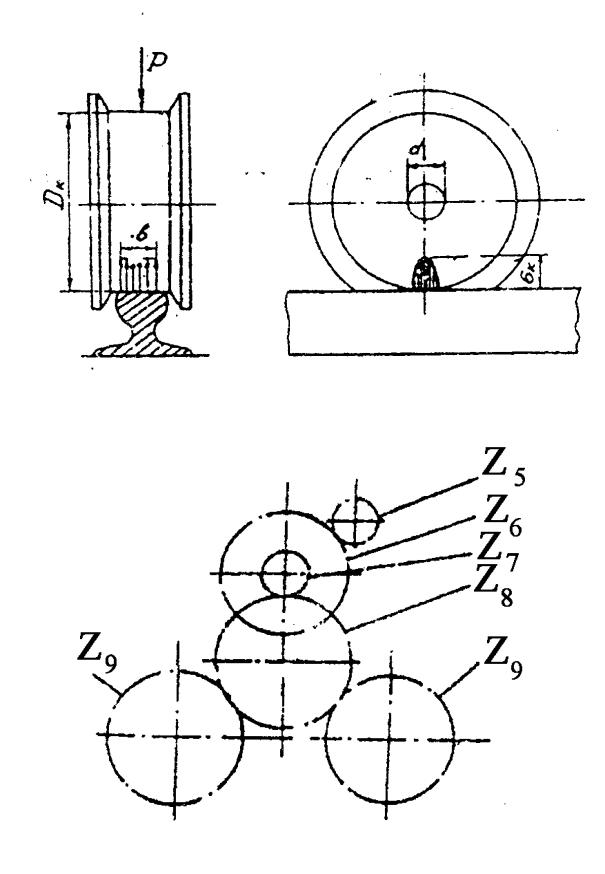

Исходя из принимаемых допускаемых значений нагрузки на колесо и условия ограничения контактных напряжений между колесом и рельсом, определяют размеры колеса (диаметр обода DK и ширину bK ) и

подкранового рельса (рисунок 3.5).

Диаметр колеса DK и его ширина bK стандартизованы и поэтому при выборе этих размеров обычно проводят проверочный расчет по условию контактной прочности.

47

Рисунок 3.5 – Расчетная схема к выбору кранового рельса

Рисунок 3.6 – Двухступенчатая открытая зубчатая передача механизма передвижения

48

Контактное напряжение k , Мпа, между ободом колеса и плоской частью головки рельса, определяют по формуле

|

|

|

k 340K f |

|

Kд KH pk |

[ кон ], |

|

|

|

|

|

||

|

|

|

|

|

bk Dk |

|

где K f |

- коэффициент, учитывающий влияние касательной нагрузки |

|||||

( K f =1,1- для кранов на открытых площадках); |

||||||

K |

д |

- коэффициент динамичности пары колесо-рельс |

||||

|

|

|

|

|

|

|

|

|

|

Kд 1 a пр , |

|||

где пр - номинальная скорость передвижения, м/с; |

||||||

|

|

|

a – коэффициент жесткости кранового пути (а = 0,1...0,25, |

|||

|

|

|

0,1 - рельс на шпалах на балласте, |

|||

|

|

|

0,15 – на металлических балках, |

|||

|

|

|

0,2 - рельс на железобетонных балках, |

|||

|

|

|

0,25 - рельс на массивном фундаменте); |

|||

K H - коэффициент неравномерности распределения нагрузки по |

||||||

|

|

|

ширине рельса |

K H =1,5 (при опирании крана на |

||

|

|

|

балансирные тележки); |

|||

pk |

|

– расчетная нагрузка колеса на рельс, кН. |

||||

Допускаемые контактные напряжения [ кон ] при линейном контакте, принимаются по таблице 3.1 /31/

49

Таблица 3.1 – Допускаемые контактные напряжения [ кон ] при линейном контакте

Колесо, каток или круговой рельс |

кон , Мпа, при режиме работы |

|||||

каткового опорно-поворотного |

||||||

механизма передвижения |

||||||

устройства |

|

|||||

|

|

|

|

|

||

Марка материала |

НВ |

1М-3М |

4М |

5М |

6М |

|

(Л) |

(С) |

(Т) |

(ВТ) |

|||

|

|

|||||

Сталь 45 и 55 по ГОСТ 1050- |

200 |

500 |

450 |

----- |

----- |

|

74 |

||||||

|

|

|

|

|

||

Сталь 75 по ГОСТ 1050-74 |

|

|

|

|

|

|

65Г по ГОСТ 1050-74 |

300 |

850 |

800 |

750 |

700 |

|

40ХН по ГОСТ 4543-71 |

|

|||||

|

|

|

|

|

||

55ЛН по ГОСТ 977-75 |

200 |

450 |

400 |

350 |

300 |

|

55ЛН по ГОСТ 977-75 |

300 |

650 |

600 |

550 |

500 |

|

СЧ 35 по ГОСТ 1412-85 |

200 |

350 |

300 |

------ |

------ |

|

Примечания:

1.При точечном контакте допускаемые напряжения можно принимать в

2...2,5 раза больше.

2.Для конических ходовых колес необходима твердость 300НВ.

3.Для круговых рельсов шариковых роликовых поворотных опор применяют сталь марки 40ХН по ГОСТ 4543-71 и сталь 55 по ГОСТ1050-74.

4.Чугунные колеса и катки по правилам Госгортехнадзора разрешается использовать только для кранов с ручным приводом.

5.Проверке на контактные напряжения подлежат: в механизмах передвижения – только колеса; в опорно-поворотных устройствах - катки и круговые рельсы (вследствие большого числа нагружений). Стандартные шарики для шарикоподшипников на контактные напряжения можно не проверять.

6.Приведение режимов Л,С,Т и ВТ по правилам Госгортехнадзора к группам режима работы механизмов по ГОСТ 25835-83 см. /30 т.1,

табл. 1.2.5/.

3.8 Общее передаточное число механизма

U об nд

nк ,

где nд , nк -частота вращения вала электродвигателя и колеса, об/мин:

50