- •Кафедра «Детали машин»

- •Привод цепного транспортёра

- •I. Проектирование редуктора.

- •1. Кинематический расчет привода.

- •Подбор электродвигателя.

- •1.2 Определение выходных параметров редуктора.

- •2. Расчет зубчатых передач.

- •3. Эскизное проектирование.

- •3.3 Выполнение эскизного проекта.

- •4. Конструирование зубчатых колес.

- •5. Расчет соединений колес и валов.

- •5.1 Колесо быстроходной передачи.

- •5.2 Колесо тихоходной передачи.

- •6. Конструирование корпусных деталей редуктора.

- •7. Расчет подшипников качения на заданный ресурс.

- •7.1 Расчет подшипников быстроходного вала.

- •7.2 Расчет подшипников промежуточного вала.

- •7.3 Расчет подшипников тихоходного вала.

- •8. Расчет промежуточного вала.

- •8.1 Расчет на статическую прочность.

- •II. Проектирование цепной передачи.

- •III. Проектирование предохранительной муфты

- •IV. Проектирование упругой муфты

- •V. Проектирование приводного вала транспортера

- •1. Расчет основных размеров приводного вала.

- •2. Расчет подшипников качения приводного вала.

- •3. Расчет приводного вала на статическую прочность.

- •4. Расчет приводного вала на сопротивление усталости.

- •5 Расчет шпоночного соединения на приводном валу.

8. Расчет промежуточного вала.

8.1 Расчет на статическую прочность.

Материал

вала принимается Сталь 40Х, на основании

передачи высокого крутящего момента,

вследствие чего необходим высокий

предел текучести по кручению, каким и

обладает выбранная сталь, разаботанная

специально для высоконагруженных

валов.

Минимально

допустимый запас прочности по пределу

текучести :

Для

стали 40Х ([1], стр. 185):

Сечение

3

Крутящий

момент:

Сечение

2

Момент

от консольной силы:

Крутящий

момент:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Внутренних

силовые факторы (определены в 7.2)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рассмотрим опасные сечения вала (см. приложение 4 ):

Данное сечение имеет наименьший диаметр и в нём действует большой крутящий момент (см. приложение 3)

В данном сечении имеет место максимальное значение момента от консольных сил

(см. приложение 3).

Сечение

1

Момент

от консольной силы:

Крутящий

момент:

Вычисление

геометрических характеристик опасных

сечений вала ([1], стр. 187-188):

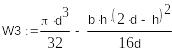

Сечение

3:

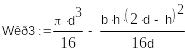

Сечение

2:

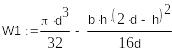

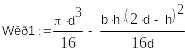

Сечение

1:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Расчет

вала на статическую прочность.

Высляются

нормальные и касательные напряжения,

а также значение общего коэффициента

запаса прочности по пределу текучести

в каждом из опасных сечений.

Сечение

3:

Напряжение

кручения

:

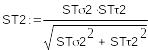

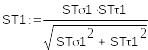

Частные

коффициенты запаса прочности по

нормальным и касательным напряжениям:

Общий

коэффициент запаса прочности попределу

текучести:

Статическая

прочность обеспечена: S>Sтек=2

Сечение

2:

Напряжение

изгиба с растяжением (сжатием) и

напряжение кручения :

Частные

коффициенты запаса прочности по

нормальным и касательным напряжениям:

Общий

коэффициент запаса прочности попределу

текучести:

Сечение

1:

Напряжение

изгиба с растяжением (сжатием) и

напряжение кручения :

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Частные

коффициенты запаса прочности по

нормальным и касательным напряжениям:

Общий

коэффициент запаса прочности попределу

текучести:

Статическая

прочность обеспечена: S>Sтек=2![]()

![]()

![]()

![]()

8.2 Расчет на сопротивление усталости.

Для

каждого из опасных сечений вычисляют

суммарный коэффициент запаса прочности:

Для стали 40Х

![]()

![]()

8.2.1 Сечение I (диаметр вала 60мм; соединение с натягом, колесо)

а)

Расчет на изгиб:

![]() ,

,

![]() ,

,

![]() ;

;

![]() ,

,

![]() (из 8.1)

(из 8.1)

,

,

![]()

б)

Расчет на кручение:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() (из 8.1)

(из 8.1)

,

,

![]() ,

,

![]()

Суммарный

коэффициент запаса прочности:

Следовательно, вал в сечении I обеспечивает необходимое сопротивление усталости

8.2.2 Сечение II ( диаметр вала 57мм; зубчатое колесо )

а) Расчет на изгиб:

По таблицам 10.7 – 10.13 [1 c. 189-190] находим:

,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() (из 8.1)

(из 8.1)

,

,

![]()

б) Расчет на кручение:

По таблицам 10.7 – 10.13 [1 c. 189-190] находим:

,

,

![]() ,

,

![]() ,

,

,

,

![]() ,

,

![]()

Суммарный

коэффициент запаса прочности:

Следовательно, вал в сечении II обеспечивает необходимое сопротивление усталости.

8.2.3 Сечение III ( диаметр вала 30мм; канавка для выхода шлифовального инструмента ).

В этом сечении вал испытывает только кручение.

а) Расчет на кручение:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() (из 8.1)

(из 8.1)

,

,

![]() ,

,

![]()

Следовательно, вал в сечении III обеспечивает необходимое сопротивление усталости

9. Выбор смазочных материалов и системы смазывания.

Для смазывания передач широко применяют картерную систему. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Подшипники промежуточного вала защищены маслоотражательными кольцами и смазываются масляным туманом.

Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла и чем выше контактные давления в зацеплении, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Окружная скорость тихоходного зубчатого колеса:

![]() ,

так как окружная

скорость колеса меньше 1 м/с в масло

должны быть погружены колеса обеих

ступеней.

,

так как окружная

скорость колеса меньше 1 м/с в масло

должны быть погружены колеса обеих

ступеней.

Максимальный

и минимальный уровни погружения: ![]() графически определяем уровни.

графически определяем уровни.

Контактные

напряжения(см. приложение 2):

![]()

Марка масла

принимается по таблице 11.2

Инструментальное,

для гидравлических систем, без присадок,

32 класс кинематической вязкости.

И-Г-А-32 ГОСТ

17479.4-87

Залив масла в редуктор осуществляется через пробку, расположенную в крышке редуктора. Так как минимальный и максимальный уровни масла находятся близко друг от друга, то контроль над уровнем масла осуществляется с помощью одного отверстия, расположенного в корпусе редуктора. Слив масла осуществляется через сливное отверстие, расположенное у дна корпуса редуктора. В отверстия для контроля над уровнем масла и сливное отверстие ввинчиваются пробки с конической резьбой для обеспечения герметичности. Дно редуктора выполняется с небольшим уклоном в сторону сливного отверстия.