- •3.1 Проектный расчёт 18

- •Выбор электродвигателя и кинематический расчёт

- •Расчёт 1-й зубчатой цилиндрической передачи

- •Проектный расчёт

- •Проверочный расчёт по контактным напряжениям

- •Проверка зубьев передачи на изгиб

- •Расчёт 2-й зубчатой цилиндрической передачи

- •Проектный расчёт

- •Проверочный расчёт по контактным напряжениям

- •Проверка зубьев передачи на изгиб

- •Расчёт 3-й цепной передачи

- •Предварительный расчёт валов

- •Ведущий вал.

- •Выходной вал.

- •Конструктивные размеры шестерен и колёс

- •Цилиндрическая шестерня 1-й передачи

- •Цилиндрическое колесо 1-й передачи

- •Ведущая звёздочка 3-й цепной передачи

- •Ведомая звёздочка 3-й цепной передачи

- •Выбор муфты на входном валу привода

- •Проверка прочности шпоночных соединений

- •Колесо 1-й зубчатой цилиндрической передачи

- •Ведущая звёздочка 3-й цепной передачи

- •Ведомая звёздочка 3-й цепной передачи

- •Конструктивные размеры корпуса редуктора

- •Расчёт реакций в опорах

- •Построение эпюр моментов на валах

- •Расчёт моментов 1-го вала

- •Эпюры моментов 1-го вала

- •Расчёт моментов 2-го вала

- •Эпюры моментов 2-го вала

- •Расчёт моментов 3-го вала

- •Эпюры моментов 3-го вала

- •Расчёт моментов 4-го вала

- •Эпюры моментов 4-го вала

- •Проверка долговечности подшипников

- •Уточненный расчёт валов

- •Расчёт 1-го вала

- •Расчёт 2-го вала

- •Расчёт 3-го вала

- •Выбор сорта масла

- •Выбор посадок

- •Технология сборки редуктора

- •Заключение

- •Список использованной литературы

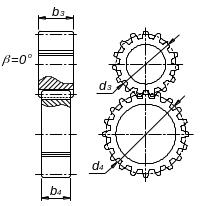

Расчёт 2-й зубчатой цилиндрической передачи

Рис.

4.1

Рис.

4.1

Проектный расчёт

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл.3, табл. 3.3[1]):

- для шестерни:

сталь: 45Л

термическая обработка: нормализация

твердость: HB 180

- для колеса:

сталь: 45Л

термическая обработка: нормализация

твердость: HB 160

Допустимые контактные напряжения (формула (3.9)[1]), будут:

[H] = (4.1)

По таблице 3.2 гл. 3[1] имеем для сталей с твердостью поверхностей зубьев менее HB 350 :

H lim b = 2 · HB + 70 (4.2)

H lim b (шестерня) = 2 · 180 + 70 = 430 МПа;

H lim b (колесо) = 2 · 160 + 70 = 390 МПа;

[SH] - коэффициент безопасности [SH]=1,1; KHL - коэффициент долговечности.

KHL = , (4.3)

где NH0 - базовое число циклов нагружения; для данных сталей NH0 = 10000000;

NHE = 60 · n · c · t · KHE (4.4)

Здесь :

- n - частота вращения, об./мин.; n(шест.) = n2 = 193,335 об./мин.; n(колеса) = n3 = 54,461 об./мин.

- c = 1 - число колёс, находящихся в зацеплении;

- t - продолжительность работы передачи в расчётный срок службыб ч.:

t = 365 · Lг · C · tc · kг · kс (4.5)

- Lг=5 г. - срок службы передачи;

- С=3 - количество смен;

- tc=8 ч. - продолжительность смены;

- kг=0,35 - коэффициент годового использования;

- kс=0,35 - коэффициент суточного использования.

t = 365 · 5 · 3 · 8 · 0,35 · 0,35 = 5365,5 ч.

KHE - дополнительный множитель для эквивалентной циклической долговечности.

KHE = (4.6)

KHE = · · + · · = 0,726

Тогда:

NHE(шест.) = 60 · 193,335 · 1 · 5365,5 · 0,726 = 45186484,335

NHE(кол.) = 60 · 54,461 · 1 · 5365,5 · 0,726 = 12728689,184

В итоге получаем:

КHL(шест.) = = 0,778

Так как КHL(шест.)<1.0 , то принимаем КHL(шест.) = 1

КHL(кол.) = = 0,961

Так как КHL(кол.)<1.0 , то принимаем КHL(кол.) = 1

Допустимые контактные напряжения:

для шестерни [ H3 ] = = 390,909 МПа;

для колеса [ H4 ] = = 354,545 МПа.

Для прямозубых колес за расчетное напряжение принимается минимальное допустимое контактное напряжение шестерни или колеса.

Тогда расчетное допускаемое контактное напряжение будет:

[ H ] = [ H4 ] = 354,545 МПа.

Принимаем коэффициент симметричности расположения колес относительно опор по таблице 3.5[1] : KHb = 1,15 .

Коэффициент ширины венца по межосевому расстоянию принимаем: ba = = 0,2, (см. стр.36[1]).

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев найдем по формуле 3.7 гл. 3[1]:

aw = Ka · (u2 + 1) · (4.7)

aw = 49.5 · (3,55 + 1) · = 286,905 мм.

где для прямозубых колес Кa = 49,5, передаточное число передачи u2 = 3,55; T(колеса) - момент, который приходится на колесо одной из двух раздвоенных передач, T(колеса) = = = 569501,315 Н·мм.

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 будет: aw = 315 мм .

Нормальный модуль зацепления берем по следующей рекомендации:

mn = (0.01...0.02) · aw мм, для нас: mn = 3,15...6,3 мм, принимаем:

по ГОСТ 9563-60* (см. стр. 36[1]) mn = 3,5 мм.

Задаемся суммой зубьев:

Z = z3 + z4 = = = 180

Числа зубьев шестерни и колеса:

z3 = = = 39,56 (4.8)

Принимаем: z3 = 40

z4 = Z - z3 = 180 - 40 = 140 (4.9)

Угол наклона зубьев = 0o.

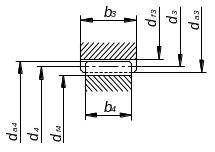

Основные размеры шестерни и колеса:

Рис.

4.2

Рис.

4.2

диаметры делительные:

d = (4.10)

d3 = = = 140 мм;

d4 = = = 490 мм.

Проверка: aw = = = 315 мм.

диаметры вершин зубьев:

da = d + 2 · mn (4.11)

da3 = d3 + 2 · mn = 140 + 2 · 3,5 = 147 мм;

da4 = d4 + 2 · mn = 490 + 2 · 3,5 = 497 мм.

ширина колеса: b4 = ba · aw = 0,2 · 315 = 63 мм; (4.12)

ширина шестерни: b3 = b4 + 5 = 63 + 5 = 68 мм; (4.13)

Определим коэффициент ширины шестерни по диаметру:

bd = = = 0,486 (4.14)

Окружная скорость колес будет:

V = = = 1,417 м/c; (4.15)

При такой скорости следует принять для зубчатых колес 8-ю степень точности.

Коэффициент нагрузки равен:

KH = KHb · KHa · KHv. (4.16)

Коэффициент KHb=1,009 выбираем по таблице 3.5[1], коэффициент KHa=1 выбираем по таблице 3.4[1], коэффициент KHv=1,05 выбираем по таблице 3.6[1], тогда:

KH = 1,009 · 1 · 1,05 = 1,059