- •2 Анализ схемы, кинематический и силовой расчет привода.

- •3 Выбор материалов и определение допускаемых напряжений для быстроходной передачи

- •4 Выбор материалов и определение допускаемых напряжений

- •5.22 Основные геометрические размеры зубчатой передачи

- •6.1 Определяем диаметры выходных участков валов

- •6.2 Назначаем отдельные диаметры отдельных участков валов

- •6.3 Смазка подшипников и зацеплений

- •6.4 Конструктивные соотношения элементов корпуса

- •8 Проверочный расчет подшипников качения по динамической грузоподъемности

- •9 Проверочный расчет выходного вала на усталостную прочность

- •10 Проверочный расчет выходного вала на статическую прочность при действии пиковой нагрузки

- •11 Проверочный расчет шпоночных соединений

- •12 Выбор сорта масла

3 Выбор материалов и определение допускаемых напряжений для быстроходной передачи

3.1 Исходные данные к определению допускаемых напряжений

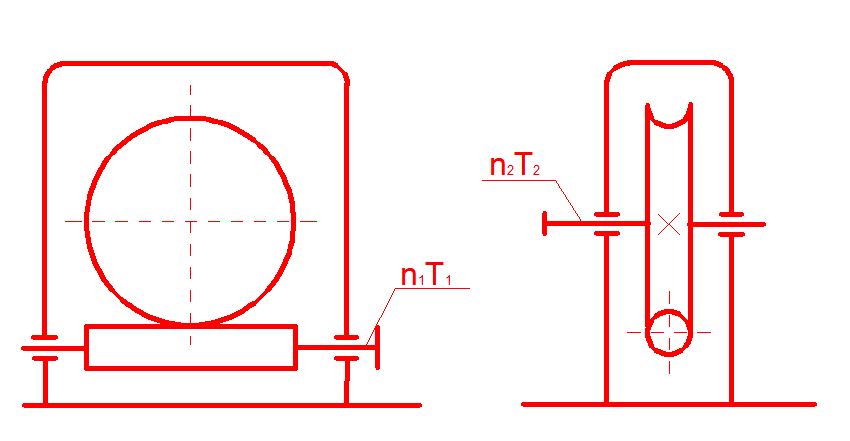

Рис 3.1 Схема передачи

Номинальная частота вращения, мин-1

червяка |

n1= 2840 |

червячного колеса |

n2= 113,6 |

номинальный вращающий момент на валу колеса |

|

Срок службы передачи L, лет |

4 |

Рабочих дней в году |

365 |

Режим работы |

2 смены |

Коэффициент пиковой нагрузки, Кп |

2,2 |

ПВ |

1,0 |

3.2 Выбор материала червячной пары

Червяк изготавливаем из стали 18ХГТ, упрочняющая химико-термическая обработка – цементация с закалкой до твёрдости HRCэ 56…63.

3.3 Для выбора материала червячного колеса определяем:

Скорость скольжения в зацеплении

(3.1)

Коэффициент эквивалентности при расчете по контактным напряжениям

(3.2)

(3.3)

Произведение

Выбираем

группу материалов. При

0,4

рекомендуются материалы гр. 1 а.

0,4

рекомендуются материалы гр. 1 а.

Назначаем для изготовления червячного колеса бронзу БрО.10Н1Ф1 ГОСТ 613−79, способ получения заготовки – центробежное литьё.

Механические характеристики принятой бронзы

−предел текучести Т=165Мпа (при растяжении),

−предел прочности при растяжении В=285Мпа,

−твёрдость НВ 100−120.

Ориентировочное

значение коэффициента, учитывающего

износ зубьев червячного колеса в

зависимости от скорости скольжения

Машинное время работы передачи, часов, согласно ТЗ

Фактическое число циклов нагружения зубьев червячного колеса за машинное время tz

Эквивалентное число циклов нагружения зубьев червячного колеса при расчете по контактным напряжениям за весь срок службы передачи.

Коэффициент долговечности при расчете по контактным напряжениям.

Принимаемое

значение

должно находиться в допустимых границах

должно находиться в допустимых границах

Принимаем

.

.

3.3 Для материала червячного колеса определяем допускаемые напряжения

Допускаемые контактные напряжения

(3.9)

где СV = 0.869 – коэффициент учитывающий износ.

(3.10)

Коэффициент эквивалентности при расчёте на выносливость материала червячного колеса по напряжениям изгиба.

Для тяжёлого равновероятностного режима нагружения: КFE=0.2

Эквивалентное число циклов нагружения зубьев червячного колеса при расчёте по напряжениям изгиба

Коэффициент долговечности при расчёте по напряжениям изгиба

Допускаемое напряжение изгиба, Мпа для материала червячного колеса при расчёте на выносливость

(3,13)

(3.14)

Предельные напряжения, МПа, для оценки статической прочности зубьев червячного колеса при действии пиковой нагрузки.

(3.15)

3.4 Проектный расчет червячной передачи

3.4.1 Предварительное значение межосевого расстояния червячной передачи из условия контактной прочности зубьев колеса

(3.16)

где

-

расчетный момент;

-

расчетный момент;

−предварительное

значение коэффициента нагрузки:

−предварительное

значение коэффициента нагрузки:

Коэффициент

внешней динамической нагрузки при

расчёте на усталостную прочность.

Принимаем стандартное значение межосевого расстояния аw = 100 мм.

3.4.2

Число зубьев колеса

3.4.3 Модуль зацепления

Принимаем

стандартный модуль

мм.

мм.

3.4.4

Коэффициент диаметра червяка

3.4.5

Коэффициент смещения в передаче

3.4.6 фактическое передаточное число

(3.17)

(3.17)

3.5 Проверяем фактические контактные напряжения

Коэффициент деформации червяка [1, табл.4, с.11] принимаем в зависимости от z1 и q.

=121

=121

– коэффициент

учитывающий влияние режима нагружения

передачи на приработку зубьев червячного

колеса и витков червяка.

– коэффициент

учитывающий влияние режима нагружения

передачи на приработку зубьев червячного

колеса и витков червяка.

(3.18)

Уточненное значение коэффициента концентрации нагрузки по длине зубьев колеса

(3.19)

где =121 – коэффициент деформации червяка.

Окружная скорость, м/с, на делительном диаметре колеса

(3.20)

Назначим 7-ю степень точности передачи с учётом назначения передачи и вида отделочных операций червяка.

Коэффициент динамичности нагрузки

(при 7 степени точности и V2=0.936 м/с)

Для нахождения уточненного значения коэффициента нагрузки находим:

(3.21)

(3.21)

3.6 Действительные контактные напряжения в зацеплении, МПа.

(3.22)

угол подъема витка червяка, град, на начальном диаметре

(3.23)

фактическая скорость скольжения в зацеплении

(3.24)

– уточнённое

значение коэффициента

– уточнённое

значение коэффициента

Уточняем значение допускаемого контактного напряжения, МПа

(3.25)

(3.25)

МПа

МПа

Процент

отклонения фактического контактного

напряжения

от допускаемого

от допускаемого

(3.26)

(3.26)

Эквивалентное число зубьев червячного колеса

;

(3.27)

;

(3.27)

Коэффициент учитывающий форму зубьев червячного колеса, определяют по рекомендациям таблицы

(3.28)

(3.28)

3.7 Условие выносливости зубьев червячного колеса по напряжениям изгиба

(3.29)

(3.29)

Проверка

отсутствия пластической деформации

зубьев колеса при действии пиковой

нагрузки, МПа. Значение коэффициента

пиковой нагрузки Кп=2,2;

(3.30)

(3.30)

Проверка

на отсутствие хрупкого излома зубьев

колеса при действии пиковой нагрузки,

МПа. Величина допустимого напряжения

(3.31)

(3.31)

3.8 Основные геометрические параметры червяка с точностью 0.01 мм:

Делительный диаметр червяка

(3.32)

(3.32)

Начальный диаметр червяка

(3.33)

(3.33)

Диаметр вершин витков червяка

(3.35)

(3.35)

Делительный угол подъёма витка червяка, град. γ = 8,41°

Диаметр впадин витков, мм, при эвольвентном профиле червяка.

(3.36)

(3.36)

Длина нарезанной части шлифованного червяка

(3.37)

(3.37)

Округляем расчётное значение линейного размера до стандартного b1=80.

3.9 Основные геометрические параметры червячного колеса с точностью до 0.01 мм

Делительный диаметр червячного колеса

(3.38)

(3.38)

Диаметр вершин зубьев червячного колеса

(3.39)

(3.39)

Диаметр впадин зубьев червячного колеса

(3.40)

(3.40)

Наибольший диаметр червячного колеса

(3.41)

(3.41)

Радиусы закругления червячного колеса

(3.42)

(3.42)

(3.43)

(3.43)

Ширина венца червячного колеса

(3.44)

(3.44)

Принимаем

мм.

мм.

Фактическое межосевое расстояние в червячной передаче

(3.45)

(3.45)

Приведённый

угол трения, град, между червяком и

колесом; в зависимости от

;

;

3.10 Уточнённое значение КПД передачи.

(3.45)

(3.45)

3.11 Усилия действующие в зацеплении червячной передачи, Н.

Окружная

сила

на колесе, равная по модулю осевой силе

на колесе, равная по модулю осевой силе

на червяке,

на червяке,

(3.46)

(3.46)

Осевая

сила

на колесе равная окружной силе на червяке

на колесе равная окружной силе на червяке

(3.47)

(3.47)

Радиальная

сила

,

на колесе, равная радиальной силе

,

на колесе, равная радиальной силе

на червяке

на червяке

(3.48)

(3.48)

Н.мм

Н.мм