d |

|

:= |

|

|

|

|

|

|

|

P |

|

= 152 |

мм делительный диаметр |

||||||||||||

д |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

180 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

sin |

|

|

|

deg |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

z1 |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

180 |

|

|

|

|

|

|

||||||

De |

:= P× 0.523 + cot |

|

|

|

deg = 161 |

мм |

диаметр окружности выступов |

||||||||||||||||||

|

z1 |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Di := dд - 2r = 140 |

|

|

|

мм |

|

диаметр окружности впадин |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

180 |

|

|

|

|

|

|

|

|

|

|

|

|||||

Dc := P×cot |

|

|

|

deg |

|

- 1.3×h = 127 |

|

мм |

диаметр проточки |

||||||||||||||||

|

|

|

|

|

|

|

|

|

z1 |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

b := 0.93b3 - 0.15 = 11.7 |

мм |

|

|

ширина зуба цепи |

|||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||

n := 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

B2 := (n - 1)A + b = 34.4 |

мм |

|

ширина венца |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

R := 1.7d |

3 |

= 20.2 |

|

|

мм |

радиус закругления зуба |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

с := 0.8d |

3 |

= 9.5 |

|

|

|

мм |

координата центра радиуса R |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

δ := 1.5(De - dд) |

= 13.1 |

|

мм |

|

|

толщина обода |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

С := 1.2δ = 15.8 |

мм |

толщина диска |

|

||||||||||||||||||||||

Профиль зуба в осевом сечении выполняют |

|

||||||||||||||||||||||||

r3 := 1.7×d3 = 20.247 |

мм |

|

h3 := 0.8×d3 = 9.53 мм |

||||||||||||||||||||||

Для ведомой звезды |

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

P |

|

|

|

|

|

|

|

|

делительный диаметр |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

dд2 := |

|

|

|

180 |

|

|

= 339.751 |

мм |

|||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

sin |

|

|

|

|

deg |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

z2 |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

180 |

|

|

|

|

|

диаметр окружности выступов |

||||

De2 |

:= P× 0.523 + cot |

|

z2 |

|

deg = 349.18 мм |

||||||||||||||||||||

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Di2 := dд2 - 2r = |

327.682 |

|

мм |

|

диаметр окружности впадин |

||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

180 |

|

|

|

|

|

|

|

|

|

|

диаметр проточки |

|||||

Dc2 := P×cot |

|

|

deg - 1.3×h = 315.687 |

мм |

|||||||||||||||||||||

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

z2 |

|

|

|

|

|

|

|

|

|

|

|

|||||

29

III. Подбор муфты. [1. c.354]

Для данной конструкции "вал электродвигателя - быстроходный вал" наиболее целесообразной является муфта упругая с торообразным элементом. Она обладает большой крутильной, радиальной и угловой поддатливостью.

Предохранительная муфта в приводе элеватора не требуется, т.к. при перегрузке барабан будет пробуксовывать и конструкция не выйдет из строя.

Вращающий момент:

Tk := 36.0 (H×м)

К := 2.2 - коэффициент перегрузки

Коэффициент увеличения крутящего момента из-за неточности стыковки.

Kp := 1.4 |

|

интервал 1.1 ... 1.4 |

|

||||||||||

Расчетный крутящий момент: |

|

|

|

||||||||||

T := Tk×Kp×К = 111 |

H×м |

|

|

|

|||||||||

Допукскаемые касательные напряжения для оболочки: |

|

||||||||||||

[τ]k := 0.50 МПа |

|

|

|

|

|||||||||

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T |

|

|

|

|

|

|

|

|

|

||

D := 28× |

|

|

|

= 169 мм |

D := 170 мм |

диаметр оболочки |

|

||||||

|

|

|

|||||||||||

|

|

|

[τ]k |

|

|

|

|

|

|

||||

D1 := 0.75D = 127.5 |

мм |

|

D1 := 128 |

мм B := 0.25×D = 43 |

мм |

||||||||

D2 := 0.6×D = 102 |

мм |

|

|

C1 := 1.06×B = 45 |

мм |

||||||||

|

|

C2 := 1.12×B = 48 |

мм |

||||||||||

δ := 0.05×D = 8.5 |

мм |

|

|

||||||||||

|

|

D0 := 0.5×D = 85 |

мм |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

h := 0.0375×D = 6.4 |

мм |

Проверка прочности оболочки в кольцевом сечении диаметром D1 : |

|

||||||||||||

|

2×103×Tk |

|

|

|

меньше допустимого |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

τk := |

2×δ |

= 0.165 |

МПа |

|

|||||||||

|

|

|

|||||||||||

|

π×D |

|

|

|

|

|

|

||||||

1 |

|

|

|

|

|

|

|

|

|

||||

Останов - устройство предназначенное для предотвращения обратного движения механизма. Разрабатывается на основе обгонной муфты. Размеры по [3. с.304]

30

ΙV. Конструирование приводного вала элеватора.

Tприв := (297) (H×м)

Диаметр концевого участка приводного вала имеет цилиндрическую форму зависит от момента на валу и определяется по формуле:

d = 5×3 Tприв = 5×3 297(d) = 33.36 (мм)

диаметр приводного вала выбирается из стандартных по табл 24.28.

Принимается |

d := 40.45 мм |

t |

цил |

:= 3.5 мм |

r := 2.5 (мм) |

||

|

|

|

|

|

|

|

|

dп := d + 2tцил = 40.45 + 2×3.5 |

|

dп = 47.45 |

мм |

||||

Принимается |

d |

п |

:= 50 мм |

|

|

|

|

|

|

|

|

|

|

|

|

dбп := dп + 3r |

= 50 + 3×2.5 |

|

dбп = 57.5 |

мм |

|||

Принимается |

dбп |

:= 58 |

мм |

|

Корпуса, в которых устанавливают подшипники, устанавливают на раме конвейера. Так как неизбежны погрешности изготовления и сборки деталей возникает перекос и смещение осей посадочных отверстий корпусов подшипников относительно друг друга. Кроме того, в работающей передаче под действием нагрузок из-за большой длинны вала происходит деформация вала. Поэтому применяются сферические подшипники, допускающие значительные перекосы.

Валы фиксируют от осевых смещений в одной опоре. Вторая опора плавающая. Плавающая опора - правая, как менее нагруженная.

Используется сварной барабан. Конструкция берется из [3 cтр.9] Корпуса подшипников стандартные, типа ШМ, ГОСТ 13218.1-80

1. Расчет подшипников качения на заданный ресурс.

K := 2.5 |

- поправочный коэффициент на предварительное натяжение ленты. |

||||||

Ft := 1600×K = 4000 |

H - нагрузка на барабане приводного вала |

||||||

Fk := 250 |

|

|

= |

250× |

|

- консольная нагрузка |

|

|

Tприв |

297 |

|||||

F = 4.308 ´ 103 |

H |

||||||

k |

|

|

|

|

|

|

|

20000 часов - требуемый ресурс подшипников |

|||||||

n := 345.9 |

об/мин |

||||||

dбар := 373 |

мм |

|

|

|

|||

31

Предварительно назначаются шариковые радиальные сферические двухрядные подшипники легкой серии ([1], табл 24.12):

Выбираю подшипник обозначение 1210 |

|

|

|

|||

(D := 90) |

(B := 20) |

(Cr := 22.8) |

(C0r := 11.0) |

|||

(d := 50) |

(r := 2) |

(e := 0.21) |

|

|

|

|

Подшипник расчитывают на ресурс t := 2×104 |

(часов) |

|||||

Вращающий момент на валу: |

Тприв := 297 |

Нм |

||||

Частота вращения вала: |

n = 345.9 |

|

об |

|||

|

|

|

||||

мин |

||||||

|

|

|

||||

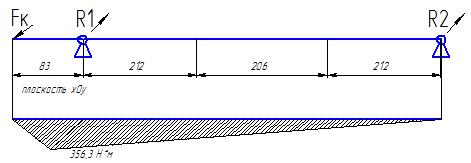

реакции в плоскости действия консольной нагрузки:

для силы Fk

F = 4.308 ´ 103 |

H |

|

|

||

k |

|

|

|

|

|

|

|

Fk×(0.083 + 0.212 + 0.206 + 0.212) |

|

3 |

|

R1k |

:= |

|

|

R1k |

:= 4.876 ´ 10 H |

|

+ 0.206 + 0.212 |

||||

|

0.212 |

|

|

||

R2k |

:= Fk - R1k = -567.578 |

R2k |

:= -567.578 H |

||

32

Силы, действующие в той же плоскости от Ft

Rг1 |

:= |

Ft |

= |

4000 |

|

|

||

2 |

|

|

|

|||||

|

|

|

2 |

|

|

|

||

Rг2 |

:= Ft - Rг1 = 4000 - 2000 |

|||||||

Полные реакции: |

|

|

|

|||||

R1 := Rг1 |

+ R1k |

= 2000 |

+ 4.876×103 |

|||||

R2 := Rг2 |

+ R2k |

= 2000 |

+ -567.578 |

|||||

Rг1 := 2000 |

(H) |

Rг2 := 2000 |

(H) |

R1 = 6.876 ´ 103 (H)

R2 = 1.432 ´ 103 (H)

Опора 1 нагружена больше, следовательно, дальнейший расчет будем вести по этой опоре.

F1a := 0 F1r := R1 = 6876 (H)

Для типового режима нагружения ΙΙΙ коэффициент эквивалентности (KE := 0.56)

Расчет подшипника

V := 1 - коэффициент вращения (вращается внутреннее кольцо относительно относительно вектора силы)

Kт := 1 - при температуре менее 100 градусов цельсия

KБ := 1 - ролики ленточных конвейеров Параметры осевого нагружения

F1a < e = 0.21 - осевая нагрузка не влияет на ресурс

F1r

33

Коэффициент радиальной и осевой динамической нагрузки |

|

|||||

X := 1 |

и |

|

Y := 3.13 |

(ГОСТ 28428-90) |

|

|

Эквивалентная нагрузка: |

|

|

|

|||

P := (X×F |

×V + Y×F |

)K |

×K = (1×6876×1 + 3.13×0)×1×1 |

P = 6.876 ´ 103 |

||

1r |

1a |

Б |

т |

|

|

|

Эквивалентная нагрузка c учетом типового режима нагружения:

PE := KE×P = 0.56×[(1×6876×1 + 3.13×0)×1×1] |

PE = 3.851 ´ 103 |

Определяем скорректированный расчетный ресурс подшипника

a23 := 0.55 - коэффициент, характеризующий свойства подшипника и условия работы ([4] табл 1.9)

a1 := 1 - для обычных условий принята 90%-ная вероятность безотказной работы.

Расчетный ресурс: |

|

|

|

|

|

|

|

|

Cr×1000 |

|

3 |

106 |

|

|

|||

Lsah := a1×a23× |

|

|

|

|

× |

|

= 5502 |

|

|

PE |

|

||||||

|

|

|

60×n |

|||||

Lsah < t = 15545 < 20000 |

|

|

|

|

условие не выполняется |

|||

|

|

|

|

|

||||

Далее назначаются шариковые радиальные сферические двухрядные подшипники средней серии ([1], табл 24.12):

Выбираю подшипник обозначение 1310 |

|

|||||||

(D := 110) |

(B := 27) |

|

|

(Cr := 41.5) |

(C0r := 19.3) |

|||

(d := 50) |

(r := 3) |

|

|

(e := 0.24) |

|

|||

|

Cr×1000 |

|

3 |

106 |

|

|

||

Lsah := a1×a23× |

|

|

|

× |

|

= 33177 |

(часов) |

|

PE |

|

|||||||

|

|

|

|

60×n |

|

|||

Lsah > t |

|

33439 > 20000 |

условие выполняется |

|||

Условие |

P < |

1 |

103×C |

r |

4.393 ´ 103 < 1.14 ´ 104 выполнено. |

|

2 |

||||||

|

|

|

|

|||

|

|

|

|

|

||

Выбор посадок подшипников:

PE

= 0.093 0.15 > 0.093 > 0.07

Cr×1000

- рeжим работы нормальный (Фомин М.В. "расчеты опор с подшипниками

качения")

34

для вала: к6 |

([1] табл. 7.8) |

для корпуса: Н7 |

([1] табл. 7.9) |

Так как расчетный ресурс больше требуемого и выполнено условие (Pmax £ 0.5Cr) то назначенный подшипник 1310 ГОСТ 28428-90 пригоден.

При требуемом ресурсе надежность выше 90%.

2. Расчет приводного вала на статическую прочность.

Материал вала принимается Сталь 45

Для стали 45 ([1] стр.185):

σ := 650 |

МПа |

- предел текучести при изгибе |

т |

|

|

τ := 390 |

МПа |

- предел текучести при кручении |

т |

|

|

Kп := 2.2 |

- коэффициент перегрузки. |

|

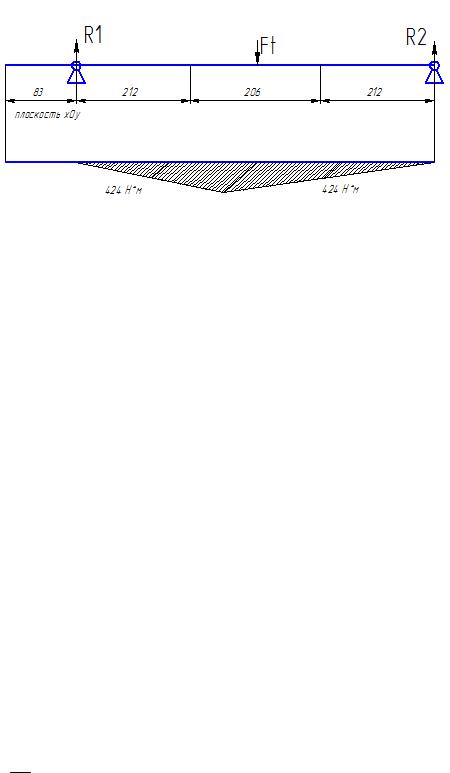

Из рассматрения эпюр внутренних силовых факторов и конструкции узла следует, что опасными являются сечения:

Ι-Ι - место установки подшипника 1 на вал: сечение нагружено изгибающим и крутящим моментами;

ΙΙ-ΙΙ - место расположения левого по рисунку диска барабана: сечение нагружено изгибающим и крутящим моментами.

Сечение Ι-Ι |

|

Сечение ΙΙ-ΙΙ |

|

Суммарный изгибающий момент: |

Суммарный изгибающий момент: |

||

М1 := 356.3 |

Н×м |

М2 := 424 + 236.41 = 660.41 (Н×м) |

|

Крутящий момент: |

Крутящий момент: |

||

M1kr := 297 |

(Н×м) |

M2kr := 297 |

(Н×м) |

Осевая сила: |

|

Осевая сила: |

|

F1a := 0 H×м |

|

F2a := 0 (H×м) |

|

35

Вычисление геометрических характеристик опасных сечений вала ([1] формулы 10.4):

Сечение Ι-Ι

d := 50 (мм)

W := |

π d3 |

= |

|

||

1 |

32 |

|

|

|

3

W1kr := π d 16

2

A1 := π d = 4

|

|

π×503 |

W |

:= 1.227 ´ 104 |

(мм3) |

||||

|

|

|

|

|

|

|

|||

32 |

|

|

|

1 |

|

|

|||

|

|

|

|

|

|

||||

= |

π×503 |

|

W |

:= 2.454 ´ 104 |

(мм3) |

||||

|

|

||||||||

16 |

|

1kr |

|

||||||

|

|

|

|

||||||

|

π×502 |

A |

:= 1.963 ´ 103 |

(мм2) |

|||||

|

|

|

|

|

|

|

|||

4 |

|

|

|

1 |

|

|

|||

|

|

|

|

|

|

||||

Сечение II-ΙI

d := 58 (мм)

W := |

π d3 |

= |

|

||

2 |

32 |

|

|

|

3

W2kr := π d 16

2

A2 := π d = 4

|

|

π×583 |

W |

:= 1.916 ´ 104 |

(мм3) |

||||

|

|

|

|

|

|

|

|||

32 |

|

|

|

2 |

|

|

|||

|

|

|

|

|

|

||||

= |

π×583 |

|

W |

:= 2.454 ´ 104 |

(мм3) |

||||

|

|

||||||||

16 |

|

2kr |

|

||||||

|

|

|

|

||||||

|

π×582 |

A |

:= 2.642 ´ 103 |

(мм2) |

|||||

|

|

|

|

|

|

|

|||

4 |

|

|

|

2 |

|

|

|||

|

|

|

|

|

|

||||

Расчет вала на статическую прочность.

Выявляются нормальные и касательные напряжения, а так же значения общего коэффициента запаса прочности по пределу текучести в каждом из опасных сечений.

Сечение Ι-Ι

Напряжение изгиба с растяжением (сжатием) |

|

(σ1)и напряжением кручения |

(τ1:) |

|||||||||||||||||||||||||

σ |

:= |

|

103×Kп×М1 |

+ |

|

Kп×F1a |

= |

103×2.2×356.3 |

+ |

|

2.2×0 |

|

σ |

:= 63.884 |

(МПа) |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

1 |

|

|

|

W1 |

|

|

|

|

|

|

A1 |

|

|

(1.227×104) |

|

|

|

(1.963×103) |

|

1 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

τ |

:= |

|

103×Kп×M1kr |

= |

103×2.2×297 |

|

|

|

|

|

|

|

|

τ |

:= 26.429 |

(МПа) |

||||||||||||

|

|

|

|

|

|

|

|

|

|

(2.454×104) |

|

|

|

|

|

|

|

|

||||||||||

1 |

|

|

|

W1kr |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Частные коэффициенты запаса прочности по нормальным и касательным |

|

|||||||||||||||||||||||||||

напряжениям: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

σт |

|

|

|

|

650 |

|

|

|

|

|

|

τт |

390 |

|

|

|

|

||||||

|

S |

|

:= |

|

|

= |

|

|

(S |

= 10.175) S |

= |

|

|

= |

(S |

= 14.757) |

36 |

|||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

Tσ1 |

|

σ1 |

|

|

|

|

|

|

Tσ1 |

|

|

|

Tτ1 |

|

|

τ1 |

|

Tτ1 |

|

|

|||||||

|

|

|

|

|

|

|

63.884 |

|

|

|

|

|

|

26.429 |

|

|

|

|||||||||||

Общий коэффициент запаса прочности по пределу текучести:

ST1 := |

|

STσ1×STτ1 |

|

|

= |

|

10.175×14.757 |

|

ST1 |

= 8.377 |

|

|

|

|

|

|

|

|

|

||||

|

2 + S |

|

|

||||||||

|

|

S |

2 |

|

10.1752 + 14.7572 |

|

|||||

|

|

Tσ1 |

Tτ1 |

|

|

|

|

|

|

|

|

Сечение ΙI-ΙI

Напряжение изгиба с растяжением (сжатием) |

(σ2) и напряжением кручения(τ2) |

|||||||||||||||||||||||||||||||

σ |

:= |

|

103×Kп×М2 |

+ |

|

Kп×F2a |

= |

|

103×2.2×660.41 |

+ |

2.2×0 |

σ |

:= 75.83 |

(МПа) |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

(1.916×104) |

(2.642×103) |

||||||||||||||||||

2 |

|

|

|

W2 |

|

|

|

|

|

|

A2 |

|

|

|

2 |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

τ |

:= |

|

103×Kп×M2kr |

= |

103×2.2×297 |

|

|

|

|

|

τ |

:= 26.429 |

(МПа) |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

(2.454×104) |

|

|

|

|

|

||||||||||||||

2 |

|

|

|

W2kr |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

Частные коэффициенты запаса прочности по нормальным и касательным |

|

|||||||||||||||||||||||||||||||

напряжениям: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

S |

|

:= |

|

σт |

= |

|

|

|

650 |

|

|

|

|

|

|

|

|

S |

= 8.572 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

Tσ2 |

|

|

|

σ2 |

|

|

75.83 |

|

|

|

|

|

|

Tσ2 |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

S |

|

= |

|

τт |

= |

|

|

|

|

390 |

|

|

|

|

|

|

|

S |

= 14.757 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Tτ2 |

|

|

|

τ2 |

|

|

26.429 |

|

|

|

|

|

Tτ2 |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Общий коэффициент запаса прочности по пределу текучести: |

|

|

||||||||||||||||||||||||||||||

|

ST2 := |

|

|

STσ2×STτ2 |

= |

|

8.572×14.757 |

|

|

ST2 = 7.412 |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

STσ22 + STτ22 |

8.5722 + 14.7572 |

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

Статическая прочность обеспечена: во всех опасных сечениях S>Smax=2

37

3. Расчет сварного шва на статическую прочность.

Исходные данные:

Материал барабана - углеродистая сталь Ст3: σт := 220 МПа

Допускаемое напряжение растяжения:

[σ]p := 0.73×σт = 160.6 МПа

Допускаемое напряжение среза (сварка ручная дуговая электродом обычного

качества):

[τ]cp := 0.6×[σ]p = 96.36 МПа

Катет сварного шва: k := 5 мм

Расчетная высота поперечного сечения шва: p := 0.7×k = 3.5 мм

Рассматриваемые угловой шов воспринимает только крутящий момент. Опасное

сечение углового шва - биссекртиса угла.

Полярный момент сопротивления опасного сечения: d := 361 (мм)

|

|

π×d2×p |

|

π×3612×3.5 |

|

5 |

3 |

|

W |

= |

|

= |

W |

= 7.165 |

´ 10 |

|

мм |

2 |

|

|||||||

pc |

|

|

2 pc |

|

|

|

|

|

Касательное напряжение в опасном сечении:

|

Tприв×103 |

297×103 |

|

|

τ = |

|

= |

|

τ = 0.415 (МПа) |

|

(7.165×105) |

|||

с |

Wpc |

с |

||

|

|

|||

d := 50 (мм) (место сваривания диска барабана с валом)

W := |

π×d2×p |

= 1.374 ´ 104 |

(мм3) |

τ = |

Tприв×103 |

|

|

||||

pc |

2 |

|

|

с |

Wpc |

|

|

|

|

τс = 21.609 (МПа)

τс £ [τ]cp

Статическая прочность шва обеспечена: |

38 |