0089 / 1 / 3 вариант / Марк Торопчин / пересохранил / РПЗ

.pdf

kτ2 := 1.5 -Коэффициент концентрации напряжения по кручению (значение табличное). Амплитуда цикла изменения напряжения изгиба

σa2 = |

T2 103 |

|

304.6 103 |

||

|

= |

10651.8 |

= 28.6 (МПа) |

||

W |

|

||||

|

2 |

|

|

|

|

Коэффициент влияния абсолютных размеров поперечного сечения материал вала- "Сталь углеродистая"

Kd2 = 0.904

Коэффициент влияния параметров шероховатости поверхности Обработкавала - "Обточка чистовая"

KF2 = 0.905

Коэффициент влияния параметров поверхностного упрочнения без упрочнения Kv2 = 1

Коэффициент снижения предела выносливости детали в рассматриваемом сечении при изгибе.

Kσд2 = |

kσ2 |

|

1 |

|

|

1 |

|

|

|

1.75 |

|

1 |

|

|

|

1 |

|

|||

|

|

|

|

+ |

|

− 1 |

|

|

|

= |

|

|

+ |

|

− 1 |

|

|

1 |

= 2.04 |

|

K |

d2 |

KF |

Kv |

|

|

0.904 |

0.905 |

|

||||||||||||

|

|

|

|

2 |

|

|

|

2 |

|

|

|

|

|

|

|

|||||

Коэффициент запаса прочности вала по нормальным напряжениям

Sσ2 = |

600 |

= |

600 |

= 10.28 |

|

|

|||

(σa2 Kσд2) |

28.6 2.04 |

Коэффициент, характеризующий чувствительность материала вала к ассиметрии цикла и изменениям напряжения.

- Углеродистые стали с малым содержанием углерода ψτ2 = 0

Амплитуда цикла перемены напряжения |

|||

При не реверсивной передаче |

|||

τa2 = |

T2 103 |

304.6 103 |

|

|

= 2 22923.7 = 6.6 (МПа) |

||

2Wк2 |

|

||

Постоянная составляющая напряжения кручения |

|||

При не реверсивной передаче |

|||

τм2 = |

τa2 |

|

|

Коэффициент снижения предела выносливости при кручении |

|||||||||||||||||||

Kτд2 = |

kτ2 |

|

1 |

|

|

1 |

|

|

1.5 |

|

1 |

|

|

|

1 |

|

|||

|

|

|

+ |

|

− 1 |

|

|

|

= |

|

0.9 |

+ |

|

|

− 1 |

|

1 |

= 1.8 |

|

K |

d2 |

KF |

Kv |

|

|

0.9 |

|

|

|||||||||||

|

|

|

2 |

|

|

|

2 |

|

|

|

|

|

|

|

|||||

Коэффициент запаса по касательным напряжениям

Sτ2 |

= |

|

240 |

|

|

|

|

= |

|

240 |

|

= 20.5 |

|||

|

|

|

|

|

|

|

|

|

|

||||||

(τa2 Kτд2 + 0 τм2) |

6.6 |

1.8 + 0 6.6 |

|||||||||||||

Общий запас сопротивления усталости |

|

|

|||||||||||||

S2 |

= |

|

|

Sσ2 Sτ2 |

= |

|

10.3 20.5 |

|

= 9.2 |

> [s] = 2.5 |

|||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

Sσ22 + Sτ22 |

|

|

|

10.32 + 20.52 |

|

|

|

|

|||

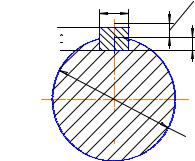

14.3 Тихоходный вал. Расчет сечения №2 ослабленного шпоночной канавкой.

Проверку статической прочности выполняют в целях предупреждения пластической деформации в период действия кратковременных перегрузок (например, при пуске, разгоне, реверсировании, торможении, срабатывание предохранительного устройства).В расчете используют коэффициент перегрузки Kп = 2.2

Расчет площади поперечного сечения в в опасной точке вала.

b3 |

:= 16 |

t13 = 7 |

||

|

|

|

||

h3 := 10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dв5 = 35 |

|

|

|

|

|

|

|

|||

|

π dв52 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

π 352 − 16 10 = 882 (мм2) |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

A2 = |

|

− |

b3 h3 = |

|

|

|

|||||||||||||||

4 |

|

|

|

||||||||||||||||||

|

|

|

|

2 |

|

4 |

|

|

2 |

|

|

|

|

|

|

||||||

Расчет момента сопротивления на изгиб. |

|

|

|

|

|

||||||||||||||||

W2 = |

|

π dв53 |

|

− b2 h2 |

(2dв5 − h3)2 |

|

|

= |

|

π 353 |

− 16 10 |

(2 35 − 10)2 |

|

= 3181 (мм3) |

|||||||

|

|

|

|

|

|

||||||||||||||||

|

32 |

|

|

|

|

|

|

16 dв5 |

|

|

32 |

|

|

16 35 |

|

||||||

Расчет момента сопротивления на кручение. |

|

|

|

|

|

||||||||||||||||

Wк2 = |

|

|

π dв53 |

|

− b3 h3 |

(2dв5 − h3)2 |

= |

π 353 |

− 16 10 |

(2 35 − 10)2 |

= 7390 (мм3) |

||||||||||

|

|

|

16 dв5 |

|

16 35 |

||||||||||||||||

|

16 |

|

|

|

|

|

|

|

|

16 |

|

|

|

||||||||

Коэффициенты концентраций напряжений выберем из таблицы.

kσ2 = 1.75 -Коэффициент концентрации напряжения по изгибу (значение табличное). kτ2 = 1.5 -Коэффициент концентрации напряжения по кручению (значение табличное). Амплитуда цикла изменения напряжения изгиба

σa2 = |

T2 103 |

|

304.6 103 |

||

|

= |

3180.7 |

= 95.8 (МПа) |

||

W |

|

||||

|

2 |

|

|

|

|

Коэффициент влияния абсолютных размеров поперечного сечения материал вала- "Сталь углеродистая"

Kd2 = 0.904

Коэффициент влияния параметров шероховатости поверхности Обработкавала - "Обточка чистовая"

KF2 = 0.905

Коэффициент влияния параметров поверхностного упрочнения без упрочнения Kv2 := 1

Коэффициент снижения предела выносливости детали в рассматриваемом сечении при изгибе.

Kσд2 = |

kσ2 |

|

1 |

|

|

1 |

|

|

1.75 |

|

1 |

|

|

|

1 |

|

||||

|

|

|

|

+ |

|

− 1 |

|

|

|

= |

|

0.9 |

+ |

|

− 1 |

|

|

1 |

= 2.04 |

|

K |

d2 |

KF |

Kv |

|

|

0.91 |

|

|||||||||||||

|

|

|

|

2 |

|

|

|

2 |

|

|

|

|

|

|

|

|||||

Коэффициент запаса прочности вала по нормальным напряжениям

Sσ2 = |

600 |

= |

600 |

= 3.07 |

|

|

|||

(σa2 Kσд2) |

95.77 2.04 |

Коэффициент, характеризующий чувствительность материала вала к ассиметрии цикла и изменениям напряжения.

- Углеродистые стали с малым содержанием углерода ψτ2 = 0 Амплитуда цикла перемены напряжения

При не реверсивной передаче |

|||

τa2 = |

T3 103 |

651.9 103 |

|

|

= 2 7389.9 = 44.1 (МПа) |

||

2Wк2 |

|

||

Постоянная составляющая напряжения кручения |

|||

При не реверсивной передаче |

|||

τм2 = |

τa2 |

|

|

Коэффициент снижения предела выносливости при кручении |

||||||||||||||||||||||||||

Kτд2 |

|

kτ2 |

1 |

|

|

|

|

1 |

|

|

|

|

1.5 |

1 |

|

|

|

1 |

|

|||||||

= |

|

|

+ |

|

|

|

− 1 |

|

|

|

= |

|

|

0.9 + |

|

|

− 1 |

|

|

1 = |

1.8 |

|||||

K |

d2 |

KF |

Kv |

2 |

|

0.9 |

|

|

||||||||||||||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Коэффициент запаса по касательным напряжениям |

|

|

|

|

||||||||||||||||||||||

Sτ2 = |

|

|

|

|

240 |

|

|

|

|

= |

|

|

|

|

240 |

|

|

|

|

= 3.1 |

|

|||||

|

(τa2 Kτд2 + 0 τм2) |

|

44.1 1.8 + 0 44.1 |

|

|

|||||||||||||||||||||

Общий запас сопротивления усталости |

|

|

|

|

|

|

|

|||||||||||||||||||

S2 = |

|

Sσ2 Sτ2 |

|

|

= |

|

3.1 3.1 |

|

|

= 2.2 |

> [s] = 2.5 |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

Sσ22 + Sτ22 |

3.12 + 3.12 |

|

|

|

|

|

|

|

|

|

||||||||||||||

15.Сборка и регулировка редуктора.

Перед сборкой полость корпуса редуктора подвергаюточистке и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида.

На входной вал насаживают подшипники, предварительно нагретые в масле до 80 - 1000С. На промежуточный вал закладывают шпонку и напрессовывают зубчатое колесо внешнего зацепления до упора в бурт вала. Насаживают подшипник предварительно нагретый в масле до

80 - 1000С.

На выходной вал закладывают шпонку и напрессовывают зубчатое колесо внутреннего

зацепления, насаживают подшипники, предварительно нагретые в масле до 80 - 1000С. Валы устанавливают в корпус. Подшипники, находящиеся на внутренней стенке корпуса, закрепляют крышкой с помощью шпилек.

Для центровки устанавливают крышку редуктора на корпус с помощью конических штифтов, затягивают болты, крепящие крышку редуктора с корпусом.

На конические хвостовики входного и выходного валов закладывают шпонки и надевают муфты.

Ввёртывают пробку маслоспускного отверстия с прокладкой и жезловой маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой, закрепляя крышку винтами.

Собранный редуктор обкатывают и подвергают испытаниям на стенде по программе установленной техническими условиями.

Список используемой литературы.

1.Детали машин. /М.Н. Иванов, В.А. Финогенов 7-е изд., М.: Высш. шк., 2002.

2.Конструирование узлов и деталей машин. /П.Ф. Дунаев, О.П.Леликов 9-е изд.,М.: Издательский центр «Академия», 2006.

3.Атлас конструкций узлов и деталей машин./ под ред. О.А. Ряховского, О.П.Леликова. 2-е изд., М.: Изд-во МГТУ им Н.Э. Баумана, 2009.