0057 / рпз

.pdfДля подшипника болеенагруженнойопоры2вычисляемрасчетныйскорректированныйресурс при

a |

= 1 |

|

a |

= 0.6 k |

= 10 |

|

|

|

|

|

|

|

|

|

|

||||||||

1 |

|

|

|

23 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

k |

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

С1 10 |

3 |

|

10 |

6 |

|

|

|

41.8 10 |

3 3 |

|

10 |

6 |

|

|||

L |

|

:= a |

1 |

a |

|

|

|

|

|

|

|

|

= 0.6 |

|

|

|

|

= 777869.9 часов. |

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

ah |

|

23 |

|

PR2 |

|

|

|

|

60 n1 |

|

|

1041.0 |

|

|

60 2850 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Расчетный ресурс больше требуемого. Проверка выполнения условия Prmax ≤ С1

Минимальнонеобходимые длянормальнойработырадиально-упорных подшипниковосевые силы

Fam1 = 0.83 e1 Fr1max = 0.83 0.42 2028 = 707.0H

Fam2 = 0.83 e1 Fr2max = 0.83 0.42 1327.2 = 462.7H

Т.к. Fam2 ≥ Fam1 и Fa1 ≥ 0 тогда потабл7.4с. 112[2]

Fa_1 = Fam2 = 462.7 H

Fa_2 = Fam1 + Fa2 = 707.0 + 7102 = 7809.0 H

Отношение |

Fa_2 |

= |

7809.0 |

= 5.9 чтобольше |

e = 0.42 |

тогда X |

1 |

= 0.4 Y |

1 |

= 1.5 |

|

|

|||||||||

|

|

|||||||||

|

(1 Fr2max) |

|

1327.2 |

|

1 |

|

|

|

||

|

|

|

|

|

|

|

|

|

Эквивалентнаядинамическаярадиальнаянагрузка |

|

PRmax = (1 X1 Fr2max + Y1 Fr2max) KБ KТ = (0.4 1327.2 + 1.5 |

1327.2) 1.4 = 3530.4 H |

ткрасчетный ресурс больш требуемогои выполненоусловиеPRmax ≤ |

0.5 С1 |

топридворительноназначенный подшипник1027305А ГОСТ27365-87пригоден.

11Окончательное конструирование валов.

11.1Выборшпонок.

Исходные данные

dв1 = 22 мм-диаметрвала(входнойхвостовик)

dв7 = 56 мм-диаметрвалаподступицузубчатогоколеса dв5 = 45 -диаметрвала(выходнойхвостовик)

Выборшпонки проводится по ГОСТ23360-78 Парметрывыбранныхшпоноксведен втаблицу5

в |

t2 |

h |

t1 |

d |

r |

lр |

l |

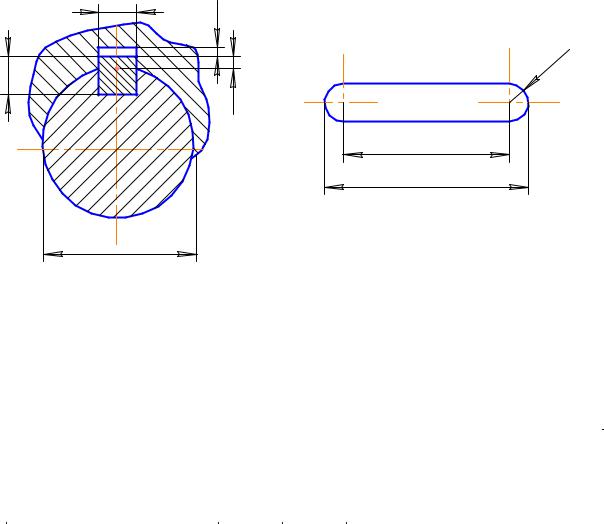

Рис. 16Шпоночное соединение

Вал |

Место установки |

|

d |

b |

h |

t1 |

t2 |

L |

|

|

|

|

|

|

|

|

|

|

|

1 |

Под муфту(хвостовик |

|

22 |

10 |

8 |

5 |

3,3 |

40 |

|

цилиндрический) |

|

||||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

2 |

Под зубчатое колесо |

|

56 |

16 |

10 |

6 |

4,3 |

46 |

|

|

|

|

|

|

|

|

|

|

|

3 |

Под зубчатое колесо |

|

45 |

18 |

11 |

7 |

4,4 |

50 |

|

|

|

|

|

|

|

|

|

|

|

4 |

Под муфту(хвостовик |

|

45 |

14 |

9 |

5,5 |

3,8 |

45 |

|

цилиндрический) |

|

||||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

11.2Проверкашпонок насмятие: |

|

|

|

|

|

||||

|

σсмятия = |

2 T 103 |

≤ σadm |

|

|

|

|

|

|

|

d(h − t1) (l − b) |

|

|

|

|

|

|||

где

h-высота шпонки,мм; t1 -глубинапазавала,мм;

l -длина шпонки,мм; b -ширина шпонки,мм;

длястали σadm := 300 МПа |

|

|

|

|

|

2 T1 103 |

||||

Хвостовиквходной: σсмятия_1 := |

|

|

|

|

|

|||||

|

dв1 (h1 − t11) (L1 − b1) |

|

|

|||||||

σсмятия_1 = |

2 16.6 103 |

|

|

|

|

= 16.8 < σadm = 300 МПа |

||||

22 (8 − 5) (40 − 10) |

|

|

||||||||

Подзубчатое колесо:σсмятия_2 := |

|

|

|

|

|

2 T2 103 |

||||

dв7 (h2 − t12) (L2 − b2) |

|

|

||||||||

σсмятия_2 = |

2 494 103 |

|

|

|

|

= 147 < σadm = 300 МПа |

||||

56 (10 − 6) (46 − 16) |

||||||||||

Хвостовиквыходной: σсмятия_3 := |

|

|

2 T2 103 |

|||||||

2 dв5 (h4 − t14) (L4 − b4) |

|

|||||||||

σсмятия_3 = |

2 494 103 |

|

|

|

|

|

= 101.2 < σadm = 300 МПа |

|||

2 45 (9 − 5.5) (45 − 14) |

||||||||||

11.3.Вывод

11.1. Парметрывыбранных шпонокявляются предварительными и могут быть измененыпри дальнейшихуточненныхрасчетахвалаослабленныхшпоночнымпазом.

11.2Парметрывыбранных шпонокявляются исходными данными для дальнейших расчетов.

12.Конструирование корпусаредуктора.

Толщина стенки основания и крышки редуктора: L = 328 + 80

бос = 3 L = 3

L = 3 328 + 80 = 7 мм примем бос = 8 мм

328 + 80 = 7 мм примем бос = 8 мм

бкр = бос = 8 мм |

|

|

||||

Диаметрфундаментальныхболтов: |

|

|

||||

dф = 2 3 |

|

= 2 3 |

|

= 14.8 мм |

примем dф. |

= 18 мм |

L |

328 + 80 |

|||||

Диаметрболтов: уподшипников |

|

|

||||

dпод = 0.7 dф. = 0.7 18 = 12.6 мм |

примем dпод |

= 14 мм |

||||

соединяющих основание с крышкой |

|

|

||||

dосн = dпод = 14 мм |

|

|

||||

Толщина нижнегофланца крышки b1.. = 1.5 бос = 1.5 8 = 12 мм

Толщина рёберкрышки

m1 = 0.8 бос = 0.8 8 = 6.4 ммпримем m1 := 10 мм

δфл = dпод = 14 мм - толщина фланца поразъему

bфл = 1.5 dпод = 1.5 14 = 21 мм -шириныфланца безстяжных болтов

δф = 1.5 dф = 1.5 14.833719077064757 = 22.3 мм толщина лапыфундаментальногоболта примем δф = 20 мм

a = 170 мм - наибольший радиус колеса

Ha = 1.06 a = 1.06 170 = 180.2 мм высота центров цилиндрических редукторов примем Ha = 210 мм

rmin = 0.25 бос = 0.25 8 = 2 мм - радиус сопряжения элементов корпуса 1min = 0.5 бос = 0.5 8 = 4 мм - зазормеждуторцами зубчатых колес

2min = 0.8 бос = 0.8 8 = 6.4 мм - зазормеждуторцом колеса и внутренними деталями

3min = 1.25 бос = 1.25 8 = 10 мм - зазормеждувершиной большегоколеса и стенкой корпуса

13.Расчетваловнапрочность

13.1Быстроходный вал.

14.2Значениемомента вопасном сечении:

T1 = 17 Нм

Расчетсечения№2.

Проверкустатической прочности выполняют в целях предупреждения пластической деформации в период действия кратковременных перегрузок(например,при пуске,разгоне, реверсировании,торможении,срабатываниепредохранительногоустройства).Врасчете используют коэффициент перегрузки Kп = 2.2

Расчет площади поперечногосечения в опасной точке вала.

A1 = |

π dв12 |

= |

π 222 |

= 380 |

(мм2) |

|

4 |

||||||

|

|

4 |

|

|

Расчетмоментасопротивлениянаизгиб.

W1 = |

π dв13 |

= |

π 223 |

= 1045 |

(мм3) |

|

32 |

||||||

|

|

32 |

|

|

Расчетмоментасопротивлениянакручение.

Wк1 = |

π dв13 |

= |

π 223 |

= 2091 (мм3) |

|

16 |

|||||

|

|

16 |

|

Коэффициентыконцентрацийнапряженийвыберем изтаблицы.

kσ1 = 1.75 -Коэффициент концентрациинапряженияпоизгибу(значение табличное). kτ1 = 1.5 -Коэффициент концентрациинапряжения покручению(значение табличное). Амплитуда цикла изменения напряжения изгиба

σa1 = |

T1 |

= |

16.6 |

= 0.0159 (МПа) |

|

W |

|

1045.365 |

|||

|

1 |

|

|

|

|

Коэффициент влияния абсолютных размеров поперечногосечения материалвала- "Сталь углеродистая"

Kd1 = 0.904

Коэффициент влияния параметров шероховатости поверхности Обработка вала -"Обточка чистовая"

KF1 = 0.905

Коэффициент влияния параметровповерхностногоупрочнения без упрочненияKv1 = 1

Коэффициент снижения предела выносливостидеталив рассматриваемом сеченииприизгибе. |

||||||||||||||||||||||

Kσд1 |

|

kσ1 |

|

1 |

|

|

|

1 |

|

|

1.75 |

1 |

|

|

|

1 |

|

|||||

= |

|

|

+ |

|

|

|

− 1 |

|

|

= |

|

|

+ |

|

− 1 |

|

|

1 = |

2.04 |

|||

K |

d1 |

KF |

|

Kv |

|

|

0.904 |

0.905 |

|

|||||||||||||

|

|

|

|

1 |

|

|

|

1 |

|

|

|

|

|

|

|

|||||||

Коэффициент запасапрочностивала понормальным напряжениям |

|

|||||||||||||||||||||

Sσ1 = |

410 |

|

|

= |

410 |

= 12651 |

|

|

|

|

|

|

|

|

||||||||

|

(σa1 Kσд1) |

|

0 2 |

|

|

|

|

|

|

|

|

|||||||||||

Коэффициент,характеризующийчувствительностьматериалавалакассиметриициклаи изменениям напряжения.

-Углеродистыесталисмалымсодержаниемуглерода ψτ2 = 0

Амплитуда цикла переменынапряжения При не реверсивной передаче

τa1 = |

|

T1 103 |

|

16.6 103 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

= |

2 2090.7 = 4 (МПа) |

|

|

|

|

|

|

|

|

|||||||||

|

2Wк1 |

|

|

|

|

|

|

|

|

|

|||||||||||

Постояннаясоставляющаянапряжениякручения |

|

|

|

|

|

||||||||||||||||

При не реверсивной передаче |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

τм1 = |

|

τa1 = 4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Коэффициент снижения предела выносливостиприкручении |

|

|

|||||||||||||||||||

Kτд1 |

|

kτ1 |

|

1 |

|

1 |

|

|

1.5 |

1 |

|

|

|

|

1 |

|

|||||

= |

|

|

|

+ |

|

− 1 |

|

|

= |

|

|

+ |

|

|

− 1 |

|

|

1 |

= 1.8 |

||

K |

d1 |

KF |

Kv |

|

|

0.904 |

0.905 |

|

|||||||||||||

|

|

|

|

|

1 |

|

|

1 |

|

|

|

|

|

|

|

|

|||||

Коэффициент запасапокасательным напряжениям

Sτ1 = |

240 |

240 |

|

|

= 34.3 |

||||||

|

|

|

|

= |

|

|

|||||

(τa1 Kτд1 + 0 τм1) |

4 1.8 + 0 4 |

||||||||||

Общийзапассопротивленияусталости |

|

|

|||||||||

S1 = |

|

Sσ1 Sτ1 |

= |

12651.5 34.3 |

= 34.3 |

||||||

|

|

|

|||||||||

|

|

Sσ12 + Sτ12 |

|

|

|

12651.52 + 34.32 |

|

|

|

||

Оптимальноесоотношение: 1.5 < S1 ≤ 4

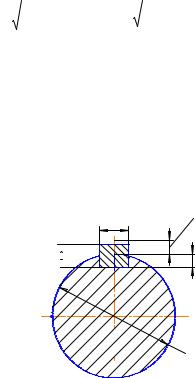

13.2Тихоходный вал.Расчет сечения №1ослабленногошпоночной канавкой. Проверкустатической прочности выполняют в целях предупреждения пластической деформации впериоддействиякратковременныхперегрузок(например,при пуске, разгоне,реверсировании,торможении,срабатывание предохранительногоустройства).В расчете используют коэффициент перегрузки Kп = 2.2

Расчетплощадипоперечногосеченияввопаснойточкевала.

b2 |

:= 16 |

t12 = 6 |

||

|

|

|

||

h2 := 10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dв7 = 56 |

|

|

|

|

|

|

|

|

|

|||

|

π dв72 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

π 562 − 16 10 = 2383 (мм2) |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

A2 = |

|

− |

b2 h2 = |

|

|

|

|

||||||||||||||||

4 |

|

|

|

|

|||||||||||||||||||

|

|

|

|

2 |

|

|

4 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|||

Расчетмоментасопротивлениянаизгиб. |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

W2 = |

|

π dв73 |

− b2 h2 |

(2dв7 − h2)2 |

|

|

= |

π 563 |

− 16 10 |

(2 56 − 10)2 |

|

= 15383 |

(мм3) |

||||||||||

|

|

|

|

|

|||||||||||||||||||

|

32 |

|

|

|

|

|

|

16 dв7 |

|

32 |

|

|

|

16 56 |

|

|

|||||||

Расчетмоментасопротивлениянакручение. |

|

|

|

|

|

|

|

||||||||||||||||

Wк2 = |

π dв73 |

|

− b2 h2 |

(2dв7 − h2)2 |

= |

π 563 |

− 16 10 |

(2 56 − 10)2 |

= 32624 |

(мм3) |

|||||||||||||

|

16 dв7 |

|

16 56 |

||||||||||||||||||||

|

16 |

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|||||||||

Коэффициентыконцентрацийнапряженийвыберем изтаблицы.

kσ2 := 1.75 -Коэффициент концентрациинапряженияпоизгибу(значение табличное).

kτ2 := 1.5 -Коэффициент концентрациинапряжения покручению(значение табличное). Амплитуда цикла изменения напряжения изгиба

σa2 = |

T2 103 |

|

494 103 |

|

= |

15383.2 = 32.1 (МПа) |

|

W |

|||

|

2 |

|

|

Коэффициент влияния абсолютных размеров поперечногосечения материалвала- "Сталь углеродистая"

Kd2 = 0.904

Коэффициент влияния параметров шероховатости поверхности Обработка вала -"Обточка чистовая"

KF2 = 0.905

Коэффициент влияния параметровповерхностногоупрочнения без упрочненияKv2 = 1

Коэффициент снижения предела выносливостидеталив рассматриваемом сеченииприизгибе. |

||||||||||||||||||||||||||||||||||||||||||

Kσд2 |

|

|

|

kσ2 |

1 |

|

|

|

|

|

1 |

|

|

|

|

1.75 |

1 |

|

|

|

|

1 |

|

|

||||||||||||||||||

= |

|

|

|

+ |

|

|

|

|

|

|

− |

1 |

|

|

|

|

= |

|

|

|

|

|

+ |

|

|

|

|

− 1 |

|

|

1 |

= |

2.04 |

|||||||||

K |

d2 |

KF |

Kv |

2 |

|

0.904 |

|

0.905 |

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Коэффициент запасапрочностивала понормальным напряжениям |

|

|||||||||||||||||||||||||||||||||||||||||

Sσ2 = |

|

|

|

|

|

600 |

|

|

|

|

|

|

= |

600 |

|

|

|

|

= 9.16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

(σa2 Kσд2) |

|

|

|

32.11 2.04 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

Коэффициент,характеризующийчувствительностьматериалавалакассиметриициклаи |

||||||||||||||||||||||||||||||||||||||||||

изменениям напряжения. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

-Углеродистыесталисмалымсодержаниемуглерода ψτ2 |

= 0 |

|

|

|||||||||||||||||||||||||||||||||||||||

Амплитуда цикла переменынапряжения |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

При не реверсивной передаче |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

τa2 = |

|

T2 103 |

|

= |

494 103 |

|

= 7.6 |

(МПа) |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

2Wк2 |

|

|

2 32624.3 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

Постояннаясоставляющаянапряжениякручения |

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

При не реверсивной передаче |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

τм2 = |

|

|

τa2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Коэффициент снижения предела выносливостиприкручении |

|

|

|

|||||||||||||||||||||||||||||||||||||||

Kτд2 |

|

|

|

kτ2 |

1 |

|

|

|

|

|

|

1 |

|

|

|

|

1.5 |

1 |

|

|

|

|

1 |

|

|

|||||||||||||||||

= |

|

|

|

|

+ |

|

|

|

− |

1 |

|

|

|

|

= |

|

|

|

|

|

|

+ |

|

|

|

− 1 |

|

|

1 |

= |

1.8 |

|||||||||||

|

K |

d2 |

KF |

|

Kv |

2 |

|

|

0.904 |

|

|

0.905 |

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Коэффициент запасапокасательным напряжениям |

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

Sτ2 = |

|

|

|

|

|

|

|

|

240 |

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

240 |

|

|

|

|

|

= |

18 |

|

|

|

|

|

|||||

|

|

(τa2 Kτд2 + 0 τм2) |

|

|

7.6 1.8 + 0 7.6 |

|

|

|

|

|

||||||||||||||||||||||||||||||||

Общийзапассопротивленияусталости |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

S2 = |

|

|

|

Sσ2 Sτ2 |

|

|

= |

|

|

9.2 18 |

|

|

= 8.2 |

>[s]=2.5 |

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

Sσ22 + Sτ22 |

9.22 + 182 |

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

14.Сборкаи регулировкаредуктора.

Перед сборкой полость корпуса редуктора подвергают очистке и покрывают маслостойкой краской. Сборкуредуктора производят в соответствии с чертежом общеговида.

Навходной валнасаживают подшипники,предварительнонагретые в масле до80100С. Напромежуточный валзакладывают шпонкуинапрессовывают зубчатое колесовнешнего зацеплениядоупоравбуртвала.Насаживаютподшипникпредварительнонагретыйвмаследо

80 - 1000С.

Навыходной валзакладывают шпонкуинапрессовывают зубчатое колесовнутреннего

зацепления,насаживают подшипники,предварительнонагретые в масле до80100С. Валыустанавливаютвкорпус.Подшипники,находящиесянавнутреннейстенкекорпуса, закрепляют крышкой с помощьюшпилек.

Для центровки устанавливают крышкуредуктора на корпус с помощьюконических штифтов, затягивают болты,крепящие крышкуредуктора с корпусом.

На конические хвостовики входногои выходноговалов закладывают шпонки и надевают муфты.

Ввёртывают пробкумаслоспускногоотверстияспрокладкойижезловоймаслоуказатель. Заливают в корпус маслои закрывают смотровое отверстие крышкойс прокладкой,закрепляя крышкувинтами.

Собранный редукторобкатывают и подвергают испытаниям на стенде попрограмме установленнойтехническимиусловиями.

15.Список используемой литературы.

1.Детали машин. /М.Н. Иванов,В.А. Финогенов 7-е изд.,М.: Высш. шк.,2002.

2.Конструирование узлов и деталей машин. /П.Ф. Дунаев,О.П.Леликов 9-е изд.,М.: Издательский центр«Академия»,2006.

3.Атлас конструкций узлов и деталей машин./ под ред. О.А. Ряховского,О.П.Леликова. 2-е изд.,М.: Изд-во МГТУим Н.Э. Баумана,2009.