0057 / Dmitrieva_Detali_mashin_i_osnovy_konstruirovania_Kratkiy_kurs_Primery_raschetov

.pdf

СОЕДИНЕНИЯ ВАЛ-СТУПИЦА |

231 |

|

|

Расчет шлицевых соединений

Основным расчетом шлицевых соединений является расчет на смятие. Размеры шлицев выбирают по диаметру вала, ориентируясь на ГОСТ.

|

2TkPH |

103 |

(15.16) |

|

σсм = |

|

|

≤ [σ]см , |

|

|

|

|||

dсрzhl

где Т – передаваемый вращающий момент, Н м; kPH – коэффициент, учитывающий неравномерность распределения нагрузки между парами зубьев из-за ошибок изготовления по шагу (принимают kPH = 1,1...1,5); dср – средний диаметр, мм; z – число зубьев; h – рабочая высота зубьев, мм; l – рабочая длина зубьев, мм; [σ]см – допускаемые напряжения смятия.

Для прямобочного профиля

D − d D + d h = − 2 f ; dср = ,

2 2

где D – наружный диаметр зубьев вала, мм; d – внутренний диаметр ступицы, мм; f – размер фаски, мм.

Для эвольвентного профиля:

h = 0,8m; dср = D −1,1m ,

где m – модуль зубчатых венцов.

Допускаемые напряжения смятия [σ]см устанавливают с учетом опыта эксплуатации и экспериментов, этим компенсируют приближенность расчета шлицевых соединений (см. табл. В2 Приложения В).

Шпоночные соединения

Шпонка – деталь шпоночного соединения, закладываемая одновременно в паз вала и паз ступицы надетой на него детали. Шпоночное соединение имеет простую конструкцию, но его выполнение связано с ослаблением сечения вала, большой концентрацией напряжений вследствие резких переходов формы шпоночных пазов. По несущей способности это соединение значительно уступает шлицевому.

232 |

Глава 15. СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН |

|

|

Шпоночное соединение может быть напряженным при использовании клиновых и тангенциальных шпонок и ненапряженным при использовании призматических и сегментных шпонок. Соединения призматическими шпонками наиболее широко применяют в машиностроении.

Расчет призматических шпонок на смятие

Призматическая шпонка воспринимает окружную нагрузку боковыми поверхностями. Условно считают давление распределенным равномерно по боковым граням (см. табл. Б14 Приложения Б и подглаву 12.2).

|

2T |

|

(15.17) |

σсм = |

≤ [σ]см |

, |

dlpt2

где T – передаваемый вращающий момент, H м; d – диаметр посадочной поверхности, мм; lp – рабочая длина шпонки, мм; t2 – глубина врезания шпонки в ступицу, мм, t2 = 0,4h; h – высота шпонки, мм.

При среднем режиме работы редуктора допускаемые напряжения смятия [σ]см принимают: для шпонок из стали 45 при стальной ступице колеса [σ]см = 110…180 МПа; при чугунной ступице [σ]см = 80…110 МПа.

Соединение деталей с натягом

Соединение деталей машин с натягом осуществляется за счет сил упругости от предварительной деформации деталей. С помощью натяга – разности посадочных размеров сопрягаемых деталей – можно соединять детали как с цилиндрическими, так и с коническими поверхностями контакта. Примерами соединений с натягом являются соединения венцов зубчатых и червячных колес со ступицами, ступиц колес с валами.

Основное применение имеют цилиндрические соединения с натягом, называемые прессовыми. Эти соединения просты в изготовлении, обеспечивают хорошее центрирование сопрягаемых деталей, могут воспринимать значительные статические и динамические нагрузки.

СОЕДИНЕНИЯ ВАЛ-СТУПИЦА |

233 |

|

|

Взаимное смещение деталей в прессовых соединениях предотвращается за счет сил трения на поверхностях контакта, поэтому нагрузочная способность соединений определяется преимущественно натягом, который назначают в соответствии с посадками, установленными ГОСТ 25347–82. При проектировании соединений должны быть удовлетворены требования неподвижности соединений и условия прочности деталей.

Соединение осуществляется одним из способов:

1)с нагревом охватывающей детали;

2)с охлаждением охватываемой детали;

3)запрессовкой;

4)с применением гидрораспора (подводом масла под давлением в место сопряжения).

Худшим считается запрессовка, так как при запрессовке срезаются гребешки неровностей, в результате чего надежность соединения снижается.

Подбор посадки ступицы зубчатого колеса на вал

Расчетом требуется найти натяг с подбором соответствующей посадки и в зависимости от этого определить осевое усилие при запрессовке или температуру нагрева (охлаждения) деталей. При соединении детали претерпевают диаметральную деформацию на величину натяга N, мм:

N = dв – dA , |

(15.18) |

где dв и dA – диаметры охватываемой (вала) и охватывающей (отверстия) деталей соответственно.

На рабочих поверхностях возникает давление, определяемое по формуле Ляме:

p = |

|

|

|

N |

|

|

|

, МПа, |

(15.19) |

|

|

|

|

|

|

|

|||

|

|

Cв |

|

C |

|

|

|||

|

d |

|

+ |

А |

|

|

|||

|

|

Ев |

Е |

|

|

|

|||

|

|

|

|

|

|||||

|

|

|

|

А |

|

||||

где d – посадочный диаметр, мм; Eв и EА – модули упругости охватываемой (вала) и охватывающей (отверстия) деталей; Св и СА – коэффициенты, учитывающие поперечную деформацию:

235

Глава 16

МЕХАНИЧЕСКИЕ МУФТЫ ПРИВОДОВ

Муфтами приводов называют устройства, основное назначение которых – соединение валов и передача вращающего момента. С помощью механических муфт приводов осуществляется кинематическая и силовая связь между валами или валом и свободно установленными на нем деталями (зубчатыми колесами, цепными звездочками, шкивами и т.д.).

16.1. НАЗНАЧЕНИЕ И ТИПЫ МЕХАНИЧЕСКИХ МУФТ

В зависимости от конструктивно-эксплуатационных особенностей машины муфты могут выполнять ряд дополнительных функций: обеспечивать возможность соединения валов при их несоосности, снижать динамические нагрузки, устранять резонансные явления и гасить крутильные колебания в приводе; включать и выключать привод, а также защищать его детали от поломок при перегрузках.

Для муфт, широко применяемых в машиностроении, разработаны стандарты и нормали [9]. Подбор стандартных, расчет и конструирование оригинальных муфт является составной частью курсового проектирования деталей машин.

Стандартные и нормализованные муфты подбираются по расчетному крутящему моменту

βT = β 9550 |

P |

≤ [T ] , |

(16.1) |

|

|||

|

n |

|

|

где β – коэффициент запаса (табл. 16.1); Р – передаваемая мощность, кВт; n – частота вращения вала муфты, мин–1; [Т] – допускаемый крутящий момент, Н м.

В табл. 16.1 приведены коэффициенты запаса для муфт приводов наиболее распространенных типов машин при курсовом проектировании.

При подборе муфт также учитываются диаметры соединяемых валов и предельная частота вращения.

236Глава 16. МЕХАНИЧЕСКИЕ МУФТЫ ПРИВОДОВ

16.1.Коэффициент запаса β для муфт приводов

Тип машины |

Электрический двигатель |

|

|

Ленточные транспортеры |

1,25…1,50 |

Цепные транспортеры |

1,5…2,0 |

Грузоподъемные машины |

3…5 |

Автомобили легковые |

1,30…1,75 |

|

|

Автомобили грузовые |

1,60…2,25 |

|

|

При выборе типа муфты учитываются:

−условия работы привода;

−конструктивные особенности;

−технологические особенности;

−компенсирующие и амортизирующие свойства;

−экономические соображения.

Типы механических муфт

В приводах, являющихся объектами курсового проектирования деталей машин, для соединения валов электродвигателя и редуктора обычно применяются упругокомпенсирующие муфты, которые иногда комбинируют с центробежными. Тихоходные валы соединяются жесткими компенсирующими или комбинированными муфтами. Предохранительные муфты встраиваются в элементы передач (зубчатые колеса, цепные звездочки, барабаны) или являются составной частью комбинированных муфт.

К муфтам постоянного соединения валов относятся:

–муфты глухие;

–жесткие компенсирующие муфты: зубчатые, кулачководисковые, цепные;

–упругие компенсирующие и демпфирующие муфты: упругие втулочно-пальцевые (МУВП), с резиновой звездочкой, с резинокордовой торообразной оболочкой.

К предохранительным муфтам относятся:

−фрикционные: дисковые, конусные;

−кулачковые;

−шариковые;

−с разрушающимся элементом.

ДИСКОВЫЕ ФРИКЦИОННЫЕ МУФТЫ |

237 |

|

|

Центробежные муфты применяются в качестве сцепных самоуправляемых в приводах машин со значительными ведомыми маховыми массами. Это позволяет использовать электродвигатель с пониженным пусковым моментом и осуществить плавный разгон машины при меньших динамических нагрузках. Центробежные муфты бывают фрикционными колодочными и с зарядом дроби.

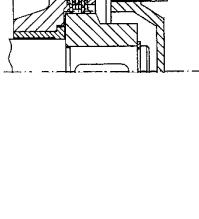

16.2. ДИСКОВЫЕ ФРИКЦИОННЫЕ МУФТЫ

Среди фрикционных муфт дисковые получили наибольшее распространение. Преимущество: возможность варьирования диаметральными размерами и числом пар трения позволяет получить минимальные габариты и упрощает задачу создания встроенных конструкций.

Передача крутящего момента фрикционными муфтами осуществляется за счет сил трения, действующих на поверхностях контакта фрикционных пар. В зависимости от условий эксплуатации фрикционные муфты разделяют на муфты без смазывания трущихся поверхностей (сухие) и муфты со смазыванием трущихся поверхностей (масляные). Смазка поверхностей трения уменьшает коэффициент трения, однако это компенсируется повышением давления и возможностью увеличения числа фрикционных пар. Тепловой режим и коэффициент трения в муфтах, работающих в масле, более стабильны, а изнашивание менее интенсивно.

Расчетный крутящий момент для дисковых муфт

βT = |

π |

[ р] fz(D3 − d 3), Н мм, |

(16.2) |

|

|||

12 |

|

|

|

где [р] – расчетное допускаемое давление , МПа; f – коэффициент трения; z – число пар поверхностей трения; D, d – наружный и внутренний диаметры поверхностей трения соответственно, мм.

Вследствие потерь на трение в шлицевых направляющих дисков осевая сила замыкания по мере удаления от нажимного диска снижается, что приводит к неравномерному износу фрикционных пар. Поэтому число пар поверхностей трения ограничивают: z ≤ 8 – для муфт сухого трения и z ≤ 16 – для муфт, работающих в масле.

ДИСКОВЫЕ ФРИКЦИОННЫЕ МУФТЫ |

239 |

|

|

Расчет пружин для дисковых фрикционных муфт

Для создания осевой силы замыкания в муфтах используют витые цилиндрические пружины, при больших нагрузках – тарельчатые пружины сжатия.

При расчете витых цилиндрических пружин устанавливают расчетную силу на пружину

F = |

Fx |

, |

(16.6) |

|

p

nпр

где nпр = 1; 4; 6; 8 – число пружин.

Задаются индексом пружины С = 4...12 (большие значения при центральной компоновке, одна пружина; меньшие при переферийной, несколько пружин).

Определяют коэффициент, зависящий от кривизны витков:

К = |

4С + 2 |

. |

(16.7) |

|

|

||||

|

|

4С − 3 |

|

|

Диаметр проволоки |

|

|

|

|

d = |

8FpКС |

(16.7) |

||

|

|

, мм, |

||

π[τ]к

где [τ]к – допускаемое напряжение кручения для сталей 60С2 и 60С2А, [τ]к = 750 МПа. Полученный диаметр округляют по ряду R40.

Определяют средний диаметр пружины D0 = Cd и осадку одного витка под нормальной нагрузкой

|

|

= |

8F D3 |

|

||

f |

2 |

|

x 0 |

, мм, |

(16.8) |

|

|

|

|||||

|

|

Gd |

4n |

|

||

|

|

|

|

|||

|

|

|

|

пр |

|

|

где размеры пружины D0 и d в мм; G – модуль упругости стали при кручении, G = 8 104 МПа.

При определении числа витков пружины у фрикционных муфт учитывается уменьшение ее осадки вследствие износа пар трения в процессе эксплуатации. Это уменьшение осадки за время между двумя регулировками принимают fΣ = (0,25...0,50)z, мм.

При этом сила пружины снижается, ее минимальное значение

Fpmin = (0,85...0,95)Fp .