21

Таблицы вспомогательного и подготовительно - заключительного времени токарной операции

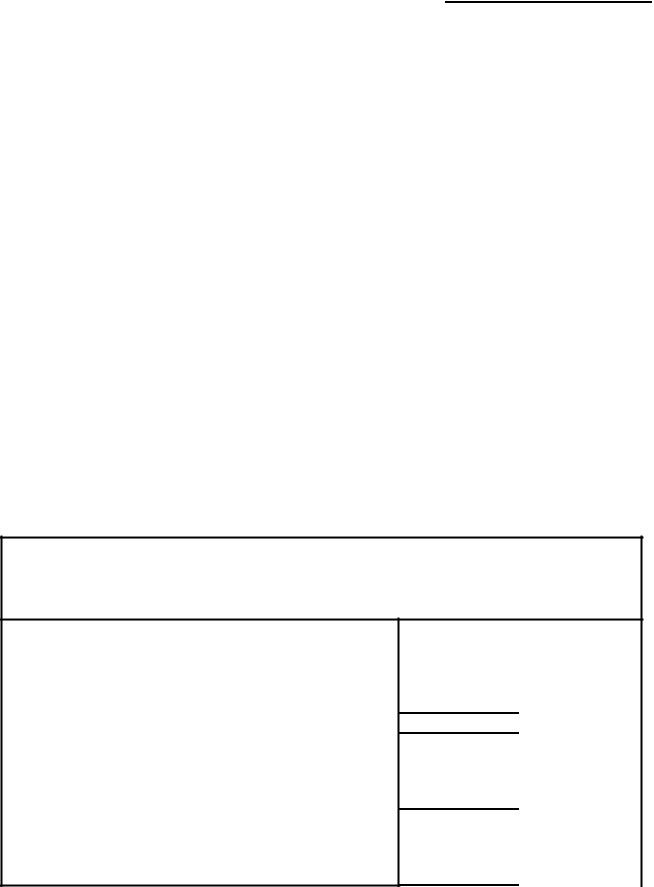

Таблица 18

Вспомогательное время на установку и снятие детали

Установка в самоцентрирующем патроне

№ |

Способ установки |

|

|

Масса детали, кг, до |

|

|

||||

пози- |

детали |

0,25 |

1,0 |

|

3,0 |

5,0 |

|

8,0 |

12 |

|

ции |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время, мин |

|

|

|||

|

|

|

|

|

|

|

|

|||

1 |

В патроне |

Без |

|

|

|

|

|

|

|

|

|

с крепле- |

выверки |

|

0,13 |

|

0,17 |

0,21 |

|

0,25 |

0,30 |

|

нием |

|

0,11 |

|

|

|

|

|

|

|

|

пневмоти |

С выверкой |

|

|

|

|

|

|

|

|

2 |

ческим |

на биение |

|

|

|

|

|

|

|

|

|

зажимом |

мелом |

0,25 |

0,35 |

|

0,40 |

0,47 |

|

0,55 |

0,65 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Установка в центрах |

|

|

|

|

||||

№ |

Способ |

Способ под- |

|

|

|

Масса детали, кг |

|

|

||

пози- |

установки |

вода пиноли |

0,25 |

1,0 |

|

3,0 |

5,0 |

|

8,0 |

12 |

ции |

детали |

задней |

|

|

|

|

|

|

|

|

|

|

бабки |

|

|

|

Время, мин |

|

|

||

3 |

С надева- |

Вращением |

|

|

|

|

|

|

|

|

|

нием |

маховичка |

0,22 |

0,26 |

|

0,32 |

0,38 |

|

0,46 |

0,55 |

|

хомутика |

|

|

|

|

|

|

|

|

|

|

В центрах |

|

|

|

|

|

|

|

|

|

4 |

с самоза- |

Пневмати- |

|

|

|

|

|

|

|

|

|

жимным |

ческим |

- |

0,22 |

|

0,25 |

0,28 |

|

0,31 |

0,37 |

|

хомутиком |

устройством |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Установка на центровой оправке |

|

|

|

|

||||

|

При |

Пневмати- |

|

|

|

|

|

|

|

|

5 |

свободном |

ческим |

- |

0,23 |

|

0,27 |

0,34 |

|

0,41 |

0,50 |

|

одевании |

устройством |

|

|

|

|

|

|

|

|

|

детали |

|

|

|

|

|

|

|

|

|

Примечание. При переустановке детали применять коэффициент 0,8

|

|

|

|

|

|

|

|

|

|

22 |

|

|

|

|

|

|

|

|

|

|

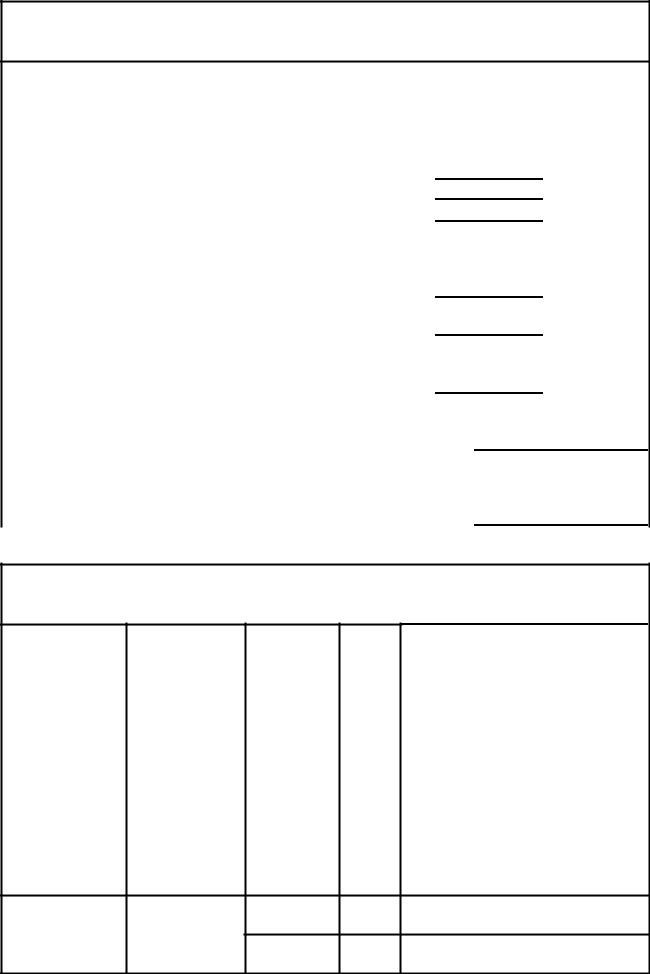

Таблица 19 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Вспомогательное время, связанное с переходом. |

|

|

|

|||||||

|

|

Токарно – винторезные станки. |

|

|

|

|

|

||||

|

|

|

|

|

|

Обработка в операции |

|

||||

|

|

|

|

|

размер |

|

|||||

|

|

|

|

|

одним |

несколь- |

|

||||

|

|

|

|

|

|

|

|||||

|

Характер обработки. |

|

инстру- |

кими |

|

||||||

|

Измеряемый |

ментом |

инстру- |

|

|||||||

|

Способ установки инструмента |

|

|

|

ментами |

|

|||||

|

|

на стружку |

|

|

|

Наибольший |

диаметр |

|

|||

|

|

|

|

|

|

изделия, устанавливаемого |

|

||||

|

|

|

|

|

|

над станиной, мм до |

|

||||

|

|

|

|

|

|

300 |

400 |

|

300 |

400 |

|

1 |

Резцом, установленным на размер |

25 |

0,08 |

0,11 |

|

- |

- |

|

|||

2 |

(черновой или чистовой проход при |

100 |

0,09 |

0,12 |

|

- |

- |

|

|||

3 |

однопереходных операциях) |

Св.100 |

0,10 |

0,13 |

|

- |

- |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

4 |

С установкой резца по лимбу или |

25 |

0,13 |

0,17 |

|

0,16 |

0,21 |

|

|||

5 |

упору (черновой или чистовой проход |

100 |

0,14 |

0,19 |

|

0,17 |

0,23 |

|

|||

6 |

грубее 3-го класса точности) |

Св.100 |

0,16 |

0,21 |

|

0,19 |

0,25 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

7 |

С предварительным промером (черновой |

25 |

0,27 |

0,30 |

|

0,30 |

0,34 |

|

|||

8 |

|

проход) |

|

|

100 |

0,33 |

0,38 |

|

0,36 |

0,42 |

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

С взятием |

|

|

25 |

0,24 |

0,29 |

|

0,27 |

0,33 |

|

10 |

Продольное |

пробных |

Класс |

4-5-й |

100 |

0,35 |

0,43 |

|

0,38 |

0,47 |

|

|

точение и |

стружек |

точ- |

|

|

|

|

|

|

|

|

|

растачива- |

(чистовой |

ности |

|

|

|

|

|

|

|

|

11 |

ние |

проход) |

|

3-й |

25 |

0,38 |

0,43 |

|

0,41 |

0,47 |

|

12 |

|

|

|

|

100 |

0,60 |

0,70 |

|

0,65 |

0,75 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С установкой резца по |

|

|

|

|

|

|

|

||

|

|

лимбу или по упору |

- |

0,17 |

0,23 |

|

0,27 |

0,2 |

|

||

13 |

|

(черновой или чистовой |

|

|

|

|

|

|

|

||

|

|

проход грубее 0,3 мм) |

|

|

|

|

|

|

|

||

|

Поперечное |

|

|

|

|

|

|

|

|

||

14 |

С предварительным |

100 |

0,31 |

0,35 |

|

0,38 |

0,34 |

|

|||

15 |

точение |

промером |

300 |

0,43 |

0,49 |

|

0,55 |

0,46 |

|

||

|

|

(черновой проход) |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

16 |

|

Со взятием пробных |

100 |

0,27 |

0,33 |

|

0,37 |

0,30 |

|

||

17 |

|

стружек |

300 |

0,50 |

0,60 |

|

0,64 |

0,55 |

|

||

|

|

(чистовой проход) грубее |

|

|

|

|

|

|

|

||

|

|

< 0,3мм |

|

|

|

|

|

|

|

||

23

Таблица 20

|

Вспомогательное время, связанное с переходом |

|

||||||

|

на приемы, не вошедшие в комплексы |

|

||||||

|

|

|

|

|

Наибольший диаметр |

|||

|

|

|

|

|

||||

№ |

|

|

|

|

изделий, |

|||

|

|

|

|

устанавливаемого над |

||||

позиции |

Наименование приемов |

|||||||

станиной, |

мм до |

|||||||

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

300 |

|

400 |

|

|

|

|

|

|

Время, |

мин |

||

1 |

Изменение частоты вращения шпинделя |

0,07 |

|

0,08 |

||||

2 |

Изменить величину или направление подачи |

0,06 |

|

0,07 |

||||

3 |

Сменить резец поворотом резцовой головки |

0,07 |

|

0,07 |

||||

4 |

|

|

Проходной, |

подрезной, |

0,5 |

|

0,6 |

|

|

Установить |

Резец |

расточной |

|

|

|

|

|

|

|

|

|

|

|

|||

5 |

и снять |

|

|

|

|

|

|

|

|

инструмент |

|

Резьбовой, |

отрезной, |

0,6 |

|

0,8 |

|

|

|

|

фасонный |

|

|

|

|

|

|

|

|

|

|

|

|

||

6 |

|

Сверло, зенкер, развертку |

0,1 |

|

0,12 |

|||

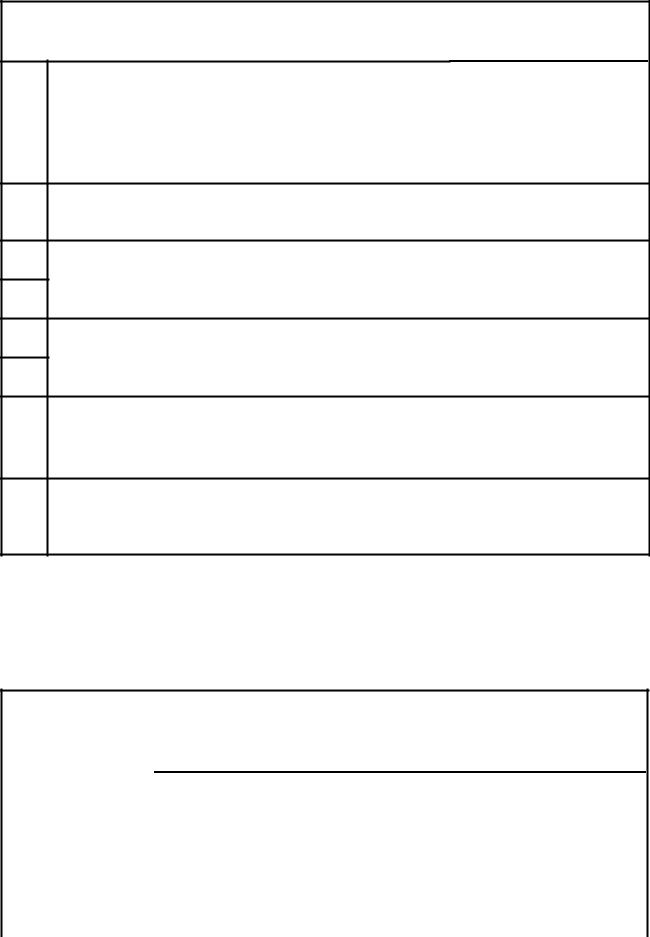

Таблица 21

Время на обслуживание рабочего места и перерывов на отдых и личные надобности

Наибольший диаметр изделия,

Время устанавливаемого над станиной, мм до

|

300 |

400 |

Время на обслуживание рабочего места в процентах |

3,5 |

4,0 |

от оперативного времени |

|

|

|

|

|

Время перерывов на отдых и личные надобности в |

4,0 |

4,0 |

процентах от оперативного времени |

|

|

|

|

|

24

Таблица 22

Подготовительно-заключительное время на партию

А. На наладку станка, инструмента и приспособлений

|

|

|

Наибольший диаметр |

||

|

Количество |

|

изделия, устанавливаемого |

||

Способ установки |

режущих |

|

над станиной, мм до |

||

|

инструментов |

|

300 |

400 |

|

|

в наладке до |

|

|

Время |

|

|

|

|

, мин |

||

В универсальном приспособлении |

2 |

|

14 |

16 |

|

(патрон, центры, оправка) |

4 |

|

17 |

20 |

|

|

6 |

|

22 |

26 |

|

Б. На дополнительные приемы |

|

|

|

||

Установить и снять копир или конусную линейку |

|

4 |

4 |

||

Установить и снять люнет с регулировкой кулачков |

|

3 |

4 |

||

В. На получение инструмента и приспособлений |

|

||||

и сдачу их после окончания обработки |

|

||||

Получение инструмента и приспособлений исполнителем |

|

|

7-10 |

||

работы до начала и сдача их после окончания обработки |

|

|

|

||

партии деталей |

|

|

|

|

|

|

|

|

|

|

Таблица 23 |

Периодичность контрольных измерений деталей на операцию

Виды обрабаты- |

Характер |

Точность |

ваемых поверх- |

обработки |

измерения |

ностей |

|

|

|

|

4-5-й |

Цилиндри- |

Точение, |

классы |

ческие |

растачивание |

2-3-й |

|

|

классы |

Измеряемый размер, мм до

50

200

50

200

Способ достижения размеров обработки

обеспечивается конструктивными размерами режущего инструмента |

работа инструментом установленным на размер |

работа с пробными стружками или по лимбу |

|

|

|

Периодичность промеров – Коэффициенты ко времени на контрольные измерения детали

0,3 |

0,4 |

0,8 |

0,4 |

0,5 |

0,9 |

0,4 |

0,5 |

1,0 |

0,5 |

0,6 |

1,0 |

№ позиции

1

2

3

4

5

6

7

8

9

10

11

№позиции

12

13

25

Таблица 24

Вспомогательное время на контрольные измерения

|

|

|

Измеряемый мм,размер, до |

|

Длина измеряемой |

|||||

Измерительный |

|

Точность |

|

|

поверхности, мм |

|

||||

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

||

|

|

50 |

|

100 |

200 |

|

500 |

|||

инструмент |

|

измерения |

|

|

|

|

||||

|

|

|

|

|

|

|

Время, мин |

|

||

Штангенциркуль |

|

0,1 мм |

50 |

|

0,10 |

|

|

|

0,21 |

|

|

|

|

0,13 |

0.16 |

|

|||||

|

|

|

100 |

|

0,13 |

|

0,16 |

0,19 |

|

0,24 |

|

|

|

200 |

|

0,16 |

|

0,17 |

0,21 |

|

0,25 |

|

|

4-5-й |

50 |

|

0,05 |

|

0,06 |

0,08 |

|

0,10 |

Скоба односторонняя |

|

классы |

100 |

|

0,07 |

|

0,08 |

0,10 |

|

0,11 |

предельная |

|

2-3-й |

50 |

|

0,09 |

|

0,10 |

0,13 |

|

0,16 |

|

|

класс |

100 |

|

0,12 |

|

0,13 |

0,16 |

|

0,19 |

|

|

4-5-й |

25 |

|

0,07 |

|

0,09 |

0,13 |

|

- |

Калибр-пробка |

|

классы |

50 |

|

0,09 |

|

0,11 |

0,15 |

|

- |

гадкая двусторонняя |

|

2-3-й |

25 |

|

0,11 |

|

0,14 |

0,20 |

|

- |

|

|

классы |

50 |

|

0,13 |

|

0,16 |

0,22 |

|

- |

|

|

|

Точность |

|

Измеряемый |

|||||

Измерительный инструмент |

измерения |

|

Размер, мм до |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

300 |

|

500 |

Линейка масштабная |

|

|

|

|

0,07 |

0,08 |

|

0,10 |

||

Шаблон или скоба линейная |

0,2-0,5 |

|

0,07 |

0,09 |

|

0,11 |

||||

односторонняя |

|

|

0,2 |

|

|

0,10 |

0,13 |

|

0,16 |

|

Таблица 25

Средние значения поправочных коэффициентов Ktв на вспомогательное время в зависимости от размера партии обрабатываемых деталей

Оперативное |

|

|

Количество деталей в партии, шт. |

|

|

|||||

|

|

|

|

|

|

|

|

|

||

16 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

630 |

||

время, мин |

||||||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент Ktv |

|

|

|

|||

1 |

- |

- |

1,23 |

1,15 |

1,07 |

1,0 |

0,93 |

0,87 |

0,81 |

|

4 |

1,23 |

1,15 |

1,07 |

1,0 |

0,93 |

0,87 |

0,81 |

0,76 |

- |

|

8 |

1,15 |

1,07 |

1,0 |

0,93 |

0,87 |

0,81 |

0,76 |

- |

- |

|

30 и более |

1,0 |

0,93 |

0,87 |

0,81 |

0,76 |

0,71 |

- |

- |

- |

|

26

ЛИТЕРАТУРА:

1.Панов А.А. и др. Обработка металлов резанием. Справочник технолога. М., Машиностроение, 2004.-784с.

2.Стародубцева Н.А. Сборник задач по техническому нормированию, М., Машиностроение, 1974.-272с.

3.Белькевич Б.А. Справочное пособие технолога машиностроительного завода, Минск «Беларусь», 1972.-640с.

4.Справочник технолога машиностроителя. В 2-х т. Т.1 / Под ред. А. Г.

Косиловой и Р.К. Мещерякова. 5-е изд. перераб. и доп.— М.: Машиностроение, 2003 - 912 с.

5.Клепиков В.В. Бодров А.Н. Технология машиностроения. М. Форум: Инфра

– М, 2004.-860с.

6.Балабанов А.Н. Краткий справочник технолога-машиностроителя. М., Издательство стандартов, 1992.-464с.

7.Палей М.А. и др. Допуски и посадки в 2ч. ч.1. Л. Политехник.1991., 576с.

27

СОДЕРЖАНИЕ

1.Нормирование токарных работ. Общие положения………………………..3

2.Межоперационные припуски для токарных операций ………………….....4

3.Шероховатость поверхности и квалитет точности для видов токарной обработки………………………………………………………………………8

4.Выбор диаметра заготовки для деталей, изготавливаемых из круглого сортового проката по ГОСТ 2590-88………………………………….….…..9

5.Методические указания по определению режимов резания на токарных станках………………………………………………………………………...10

6.Последовательность назначения режимов резания для токарных операций………………………………………………………………………10

7.Режимы резания для токарных операций…………………….…………..…11

8.Определение основного (технологического) времени обработки

деталей на токарных станках ………………………………......………....15

9.Схемы обработки деталей на токарных станках…………………………...16

10.Определение вспомогательного, подготовительно-заключительного времени обработки деталей на токарных станках………………………20

11.Таблицы вспомогательного и подготовительно-заключительного времени токарной операции………………………………………….…...21

12.Литература……………………………………………….…….….….….....26

13.Содержание…………………………………………………………………27