|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

Продолжение табл. 6 |

|||||||

№ |

Последовательность и содержание |

Источник и расчетная |

||||||||

этапа |

элементов расчета |

|

|

|

|

|

формула |

|||

|

|

|

|

1000v |

|

|||||

7 |

Расчет частоты вращения п, об/мин, по принятой |

n = |

, паспорт |

|||||||

|

скорости резания и увязка полученных данных с |

|

|

|

|

|

|

|||

|

|

|

|

πD |

|

|

||||

|

данными паспорта станка |

станка |

|

|

|

|||||

8 |

Определение фактической скорости резания по |

vФ |

= nπD |

|

||||||

|

принятой частоте вращения шпинделя |

|

|

|

|

|

1000 |

|

|

|

9 |

Определение мощности резания. Сопоставление |

Таблицы 15,16, |

||||||||

|

полученных данных с эффективной мощностью |

паспорт станка; |

||||||||

|

станка и в случае необходимости корректирование |

N |

РЕЗ |

≤ N |

|

|

η |

|||

|

принятых режимов резания |

|

|

|

ЭЛ. ДВ. |

|||||

|

Lр.х = l РЕЗ..MAX + lВР + |

|||||||||

10 |

Определение рабочего хода инструмента - Lp х. В |

|||||||||

|

расчет принимают наибольший ход - Lp max |

+lПЕР |

, где |

lВР и lПЕР- |

||||||

|

|

длина врезания и |

||||||||

|

|

перебега |

|

|||||||

Режимы резания для токарных операций.

Подача S0*, мм/об, при черновом точении

|

|

|

|

|

|

Таблица 7 |

|

Суммарная глубина (ширина) резания резцами, |

|||||

Обрабатываемый материал |

|

установленными на одном суппорте, мм |

||||

|

|

|

|

|

|

|

|

3 |

|

5 |

8 |

20 |

40 |

Сталь |

0,6 |

|

0,4 |

0,3 |

0,25 |

0,2 |

Чугун |

0,8 |

|

0,6 |

0,45 |

0,35 |

0,3 |

* При высоких требованиях к точности обработки подачу устанавливать в пределах 0,2…0,3 мм/об. При обработке деталей жесткой системы станок – деталь – инструмент подачу увеличивать на 50%, а нежесткой системы - снижать на 30%.

Подача S0, мм/об, при чистовом точении

Обрабатываемый |

V, м/мин, |

|

Ra=6,3 мкм |

|

Ra=3,3мкм |

||

|

Радиус при вершине |

угла |

|

||||

материал |

не более |

|

|

|

|

|

|

0,5 |

1,0 |

2,0 |

1,0 |

2,0 |

|||

|

|

||||||

|

50 |

0,25 |

0,3 |

0,4 |

0,15 |

0,2 |

|

Сталь, |

80 |

0,3 |

0,35 |

|

0,2 |

|

|

|

|

||||||

σв =0,59…0,74ГПа |

100 |

|

|

|

0,25 |

0,25 |

|

|

|

0,45 |

|||||

|

0,35 |

|

|||||

|

|

|

|

|

|

||

Сталь, |

|

|

|

|

|

||

σв=0,59…0,74ГПа |

120 |

|

0,4 |

0,5 |

0,3 |

0,3 |

|

|

Весь диапазон |

|

|

|

|||

|

|

|

|

|

|

||

Чугун |

скоростей |

- |

|

|

|

0,35 |

|

|

|

|

|

|

|

|

|

12

Подача S0, мм/об, для прорезных, фасонных и широких резцов

|

|

|

|

|

Таблица 8 |

|

Резцы прорезные для канавок |

|

Резцы фасонные |

||

Обрабатываемый |

шириной до 20 мм и глубиной |

|

|

|

|

|

|

|

|

|

|

материал |

до 3 мм |

св. 3 мм |

|

сложные |

простые |

|

|

|

|

|

|

Сталь |

0,15 |

|

0,08 |

0,12 |

|

Чугун |

0,2 |

0,12 |

|

0,1 |

0,2 |

Период стойкости инструмента Тм мин

|

Таблица 9 |

|

Загрузка инструмента |

Число инструментов при обработке |

|

|

1 |

|

С равномерной загрузкой инструмента |

50 |

|

|

|

|

|

|

|

Скорость резания v, м/мин, при точении проходными, подрезными и расточными резцами

|

|

|

|

|

Обрабатываемый материал |

Таблица 10 |

||||||||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

Сталь |

|

|

|

|

Чугун |

|

|

|

||

|

|

|

Материал рабочей части |

режущего инструмента |

|

|

||||||||

t, мм |

So, мм/об |

Быстрорежущая сталь |

|

|

Твердый сплав |

|

|

|||||||

|

|

|

|

|

|

|||||||||

|

|

|

|

|

Главный угол в плане φ ° резца |

|

|

|

||||||

|

|

45 |

60 |

|

90 |

45 |

60 |

90 |

45 |

|

60 |

90 |

|

|

|

0,2 |

|

48 |

|

|

|

140 |

|

|

|

135 |

|

|

|

|

0,3 |

|

41 |

|

|

|

130 |

|

|

|

130 |

|

|

|

|

0,4 |

|

36 |

|

|

|

125 |

|

|

|

120 |

|

|

|

1 |

0,5 |

|

34 |

|

|

|

120 |

|

|

|

115 |

|

|

|

|

0,6 |

|

31 |

|

|

|

110 |

|

|

|

110 |

|

|

|

|

0,8 |

|

28 |

|

|

|

105 |

|

|

|

100 |

|

|

|

|

0,2 |

42 |

39 |

|

37 |

130 |

120 |

110 |

115 |

|

105 |

100 |

|

|

|

0,3 |

35 |

31 |

|

30 |

120 |

110 |

100 |

100 |

|

95 |

90 |

|

|

|

0,4 |

30 |

27 |

|

26 |

110 |

100 |

90 |

95 |

|

85 |

80 |

|

|

2,5 |

0,5 |

27 |

24 |

|

23 |

100 |

95 |

85 |

90 |

|

80 |

75 |

|

|

|

0,6 |

25 |

22 |

|

21 |

95 |

90 |

80 |

85 |

|

75 |

70 |

|

|

|

0,8 |

22 |

19 |

|

17 |

90 |

84 |

72 |

75 |

|

70 |

65 |

|

|

|

0,2 |

42 |

37 |

|

29 |

115 |

110 |

93 |

110 |

|

100 |

90 |

|

|

|

0,3 |

33 |

29 |

|

23 |

105 |

100 |

86 |

100 |

|

90 |

80 |

|

|

|

0,4 |

28 |

25 |

|

20 |

96 |

90 |

80 |

90 |

|

85 |

75 |

|

|

5 |

0,5 |

24 |

22 |

|

18 |

90 |

83 |

73 |

85 |

|

80 |

70 |

|

|

|

0,6 |

22 |

19 |

|

16 |

80 |

76 |

66 |

77 |

|

73 |

63 |

|

|

|

0,8 |

19 |

17 |

|

14 |

68 |

32 |

55 |

70 |

|

65 |

56 |

|

|

13

Скорость резания v, м/мин, при точении прорезными, фасонными, широкими и отрезными резцами

Таблица 11

|

Материал |

Обраба- |

|

|

|

|

|

|

|

|

|

|

|

рабочей |

|

|

|

|

Sо, мм/об |

|

|

|

|

||

Резцы |

части |

тываемый |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

режущего |

материал |

0,03 |

0,04 |

0,06 |

0,08 |

0,1 |

0,15 |

0,2 |

0,3 |

0,4 |

0,5 |

|

инструмента |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фасонные |

Быстро- |

Сталь |

53 |

50 |

42 |

35 |

32 |

27 |

- |

- |

- |

- |

|

режущая |

|

|

|

|

|

|

|

|

|

|

|

|

сталь |

Чугун |

- |

- |

44 |

40 |

36 |

30 |

28 |

23 |

20 |

18 |

Отрезные, |

Твердый |

Сталь |

- |

- |

- |

100 |

92 |

85 |

77 |

65 |

57 |

52 |

прорезные |

|

|

|

|

|

|

|

|

|

|

|

|

широкие |

сплав |

Чугун |

- |

- |

- |

90 |

82 |

75 |

62 |

56 |

49 |

45 |

VРЕЗ = VТАБ • k4 • k5 • k6

где

Коэффициент k4 в зависимости от обрабатываемого материала - таблица 12 Коэффициент k5 в зависимости от периода стойкости инструмента – табл. 13 Коэффициент k6 в зависимости от глубины обработки – таблица 14

Поправочные коэффициенты К4 , К5 , К6 для скорости резания

Коэффициент К4 в зависимости от обрабатываемого материала

|

|

|

|

|

Обрабатываемый материал |

|

Таблица 12 |

||||||||

Материал |

|

|

|

|

|

|

|

|

|

||||||

рабочей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь |

|

|

|

|

|

|

|

|

||

части |

|

|

|

|

|

|

|

|

|

|

|

Чугун |

|

||

30;35;40 |

|

45 |

35Х; |

20Х |

40Х |

18ХГТ |

|

||||||||

режущего |

|

|

|

|

|

38ХА |

|

|

30ХГТ |

|

|

|

|

||

инструмента |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

40Х; |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

НВ |

|

|

|

|

|

|

|

|

|

229 |

269 |

229 |

|

269 |

207 |

255 |

179 |

269 |

187 |

197 |

229 |

|

270 |

|

Быстрорежу- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

щая сталь |

1,0 |

0,8 |

1,0 |

|

0,8 |

1,0 |

0,7 |

1,3 |

0,7 |

1,0 |

0,7 |

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Твердый |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сплав |

|

0,9 |

|

|

0,9 |

|

0,9 |

1,2 |

0,8 |

|

0,9 |

1,0 |

|

0,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

Коэффициент |

|

К5 в |

зависимости от периода стойкости |

режущего |

|||||||||||||||||||||

инструмента |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица13 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Обраба- |

|

|

|

Материал |

|

|

|

|

|

|

|

Tм , мин |

|

|

|

|

|

|

|

|

|||||

|

тыва- |

|

|

|

рабочей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

емый- |

Резцы |

|

части |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

мате- |

|

|

|

режущего |

30 |

60 |

|

100 |

|

150 |

|

200 |

|

300 |

|

400 |

600 |

|

800 |

1000 |

|

|||

|

риал |

|

|

|

инстру- |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

мента |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проход- |

|

Р6М5 |

|

1,0 |

0,9 |

|

0,8 |

|

0,7 |

|

0,65 |

0,6 |

|

0,55 |

0,4 |

|

0,35 |

0,3 |

|

||||

|

|

ные, |

|

Т15К6 |

|

1,7 |

1,5 |

|

1,2 |

|

1,0 |

|

0,9 |

|

0,8 |

|

0,7 |

- |

|

- |

- |

|

|||

|

|

под- |

|

Т30К4 |

|

1,3 |

1,2 |

|

1,0 |

|

0,8 |

|

0,7 |

|

0,65 |

|

- |

- |

|

- |

- |

|

|||

|

Сталь |

резные, |

|

Т5К10 |

|

1,1 |

0,9 |

|

0,8 |

|

0,65 |

|

0,55 |

0,4 |

|

- |

- |

|

- |

- |

|

||||

|

|

расточ- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ные и |

|

ВК4 |

|

1,5 |

1,3 |

|

1,2 |

|

1,1 |

|

1,0 |

|

0,9 |

|

0,85 |

0,7 |

|

0,6 |

0,55 |

|

|||

|

|

прорез- |

|

ВК6 |

|

1,3 |

1,15 |

|

1,0 |

|

0,9 |

|

0,85 |

0,75 |

|

0,7 |

0,6 |

|

0,55 |

0,45 |

|

||||

|

Чугун |

ные |

|

ВК8 |

|

1,1 |

0,9 |

|

0,85 |

|

0,75 |

|

0,7 |

|

0,65 |

|

0,6 |

0,5 |

|

0,45 |

0,4 |

|

|||

|

Сталь |

Фасон- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ные |

|

Р6М5 |

|

1,1 |

0,85 |

|

0,7 |

|

0,5 |

|

0,45 |

0,4 |

|

0,4 |

- |

|

- |

- |

|

||||

Коэффициент К6* в зависимости от вида обработки |

|

|

|

|

|

Таблица 14 |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Растачивание |

|

|

Поперечное точение |

|

|

Фасонное точение |

|

|

||||||||||||||||

|

D <75 мм |

|

D >75 мм |

|

При отношении Dнаим / Dнаиб |

|

|

|

Профиль |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

До 0,4 |

0,5…0,7 |

|

0,8…1,0 |

|

простой |

|

|

сложный |

|

|||||||||

|

1,0 |

|

|

0,85 |

|

1,3 |

1,2 |

|

|

1,0 |

|

|

|

1,0 |

|

|

0,7 |

|

|

||||||

* Для продольного точения k6 = 1,0

Условная расчетная мощность резания Nтабл*1, кВт, при точении проходными, подрезными и расточными резцами

Таблица 15

Sо , |

|

|

|

|

Глубина резания t, мм |

|

|

|

||||

мм/об |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

1,0 |

1,5 |

2,0 |

|

2,5 |

3,0 |

4,0 |

5,0 |

6,0 |

8,0 |

10,0 |

0,06 |

0,25 |

0,5 |

0,75 |

1,0 |

|

1,25 |

1,5 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

0,08 |

0,27 |

0,55 |

0,8 |

1,1 |

|

1,3 |

1,6 |

2,2 |

2,7 |

3,2 |

4,3 |

5,4 |

0,1 |

0,3 |

0,6 |

0,9 |

1,2 |

|

1,5 |

1,8 |

2,3 |

3,0 |

3,6 |

4,7 |

5,8 |

0,12 |

0,35 |

0,7 |

1,1 |

1,4 |

|

1,8 |

2,1 |

2,8 |

3,5 |

4,2 |

5,6 |

7,1 |

0,16 |

0,4 |

0,8 |

1,4 |

1,6 |

|

2,1 |

2,5 |

3,4 |

4,2 |

5,1 |

6,7 |

8,4 |

0,2 |

0,5 |

0,9 |

1,5 |

1,8 |

|

2,5 |

3,0 |

4,0 |

4,9 |

5,9 |

7,8 |

9,8 |

0,25 |

0,6 |

1,2 |

1,8 |

2,4 |

|

2,9 |

3,5 |

4,7 |

5,8 |

7,0 |

9,3 |

11,6 |

0,3 |

0,7 |

1,3 |

2,0 |

2,6 |

|

3,3 |

4,0 |

5,3 |

6,7 |

8,0 |

10,6 |

13,6 |

0,4 |

0,8 |

1,7 |

2,5 |

3,4 |

|

4,2 |

5,0 |

6,6 |

8,3 |

10,0 |

13,2 |

16,6 |

0,5 |

1,0 |

2,0 |

3,0 |

4,0 |

|

4,9 |

5,9 |

7,8 |

9,8 |

12,0 |

15,6 |

19,5 |

0,6 |

1,1 |

2,2 |

3,4 |

4,5 |

|

5,6 |

6,7 |

8,9 |

11,0 |

13,4 |

18,8 |

22,3 |

0,8 |

1,4 |

2,8 |

4,2 |

5,6 |

|

6,9 |

8,3 |

11,0 |

14,0 |

16,6 |

22,5 |

27,7 |

1,0 |

1,6 |

3,3 |

5,0 |

6,6 |

|

8,2 |

10,0 |

13,2 |

16,5 |

19,7 |

26,0 |

33,0 |

1,2 |

1,9 |

3,8 |

5,6 |

7,5 |

|

9,4 |

11,0 |

15,0 |

19 |

22,6 |

30,2 |

37,8 |

15

*1 При работе отрезными, прорезными и фасонными резцами Nтабл , принятую для глубины резания 1 мм, умножать на ширину резца и на коэффициент

k = 1,3 |

|

v |

|

|

Примечание. Мощность резания (кВт) N РЕЗ = Ntааб |

|

k7 , где Nтабл - |

||

100 |

||||

|

|

|||

условная расчетная мощность, приведенная в таблице; v - скорость резания, м/мин; k7 - коэффициент, характеризующий обрабатываемый материал.

Коэффициент k7 на мощность резания в зависимости от обрабатываемого материала

|

|

|

|

|

|

|

|

|

|

|

Таблица 16 |

||

Материал |

|

|

|

Обрабатываемый материал |

|

|

|

|

|||||

|

|

|

Сталь |

|

|

|

|

|

|

Чугун |

|

|

|

рабочей части |

|

|

|

|

|

|

|

|

|

|

|

|

|

режущего |

|

|

|

|

|

HB |

|

|

|

|

|

|

|

инструмента |

|

|

|

|

|

|

|

|

|

|

|

|

|

156 |

207 |

229 |

269 |

285 |

|

302 |

321 |

|

229 |

241 |

295 |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Быстрорежущая |

|

|

|

|

|

|

|

|

|

|

|

|

|

сталь |

0,75 |

0,9 |

1,0 |

1,15 |

1,2 |

|

1,3 |

1,4 |

|

0,45 |

0,5 |

0,55 |

|

Твердый сплав |

0,6 |

0,7 |

0,75 |

0,8 |

0,8 |

|

0,85 |

0,9 |

|

|

|||

|

|

|

|

|

|

||||||||

Источник. Панов А.А. и др. Обработка металлов резанием. Справочник технолога. М., Машиностроение, 2004.-784с.

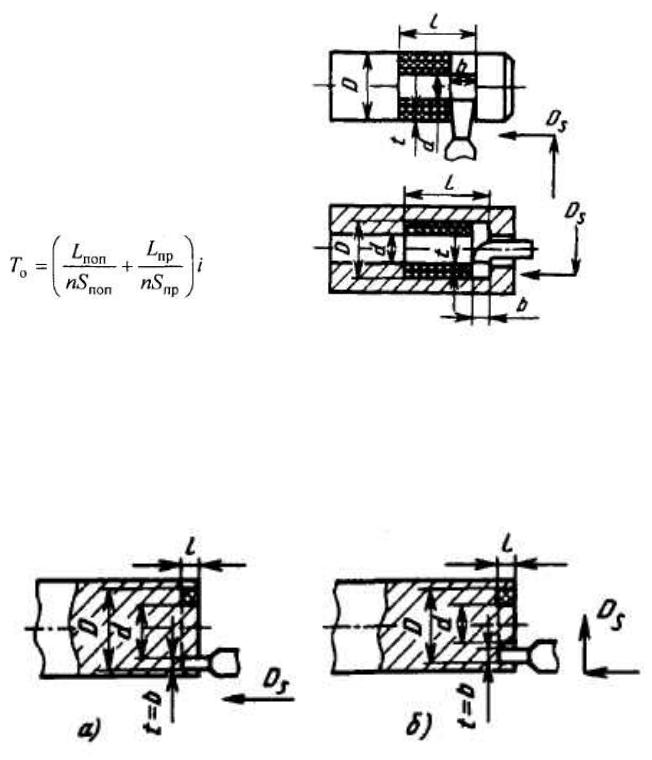

ОПРЕДЕЛЕНИЕ ОСНОВНОГО (ТЕХНОЛОГИЧЕСКОГО) ВРЕМЕНИ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ

Основное (технологическое) время на выполнение токарной операции определяется по формуле:

T |

= |

L |

•i = |

l +l1 +l2 |

•i, мин |

, |

|

|

|||||

0 |

nS0 |

|

nS0 |

|||

|

|

|

|

|||

где L — длина пути прохождения инструмента в направлении подачи в

мм;

l — длина обрабатываемой поверхности, определяемая по чертежу детали, мм;

l1 — величина врезания в мм; (табл.17)

l2 — величина перебега инструмента в мм; (табл.17) Sо — подача на оборот шпинделя, мм/об;

n – частота вращения шпинделя, об/мин. i — число проходов.

16

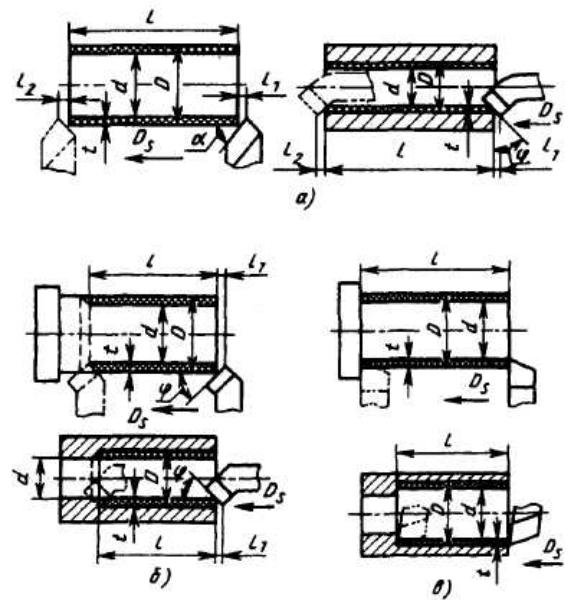

СХЕМЫ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ

1.Обтачивание и растачивание цилиндрических поверхностей:

а- напроход; б, в - в упор (до уступа)

17

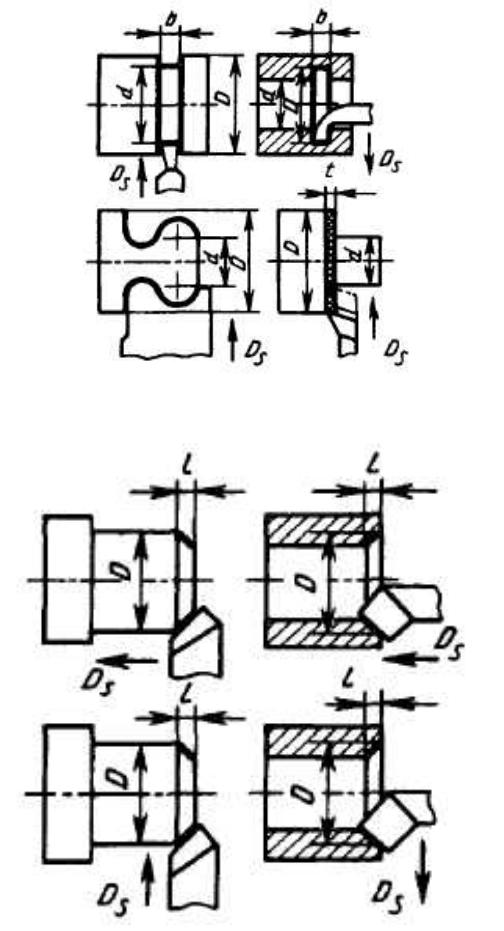

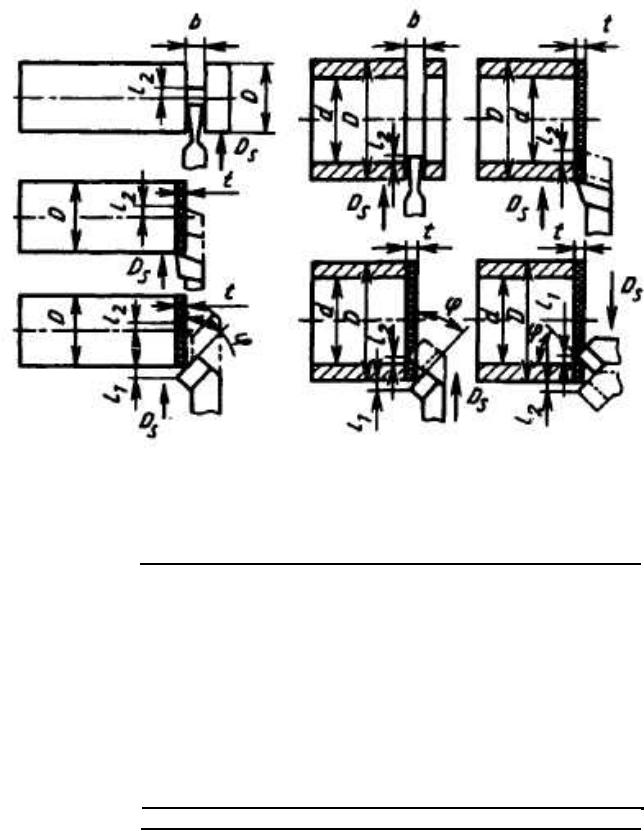

2. Точение канавок, фасонное точение, точение торцовых поверхностей

3. Снятие фасок

18

4.Точение наружных и внутренних выточек поперечно

ипродольной подачей ("в разгон")

5.Точение торцовых канавок с осевой подачей (а) и с осевой

ирадиальной подачами (б)

19

7. Точение торцовых поверхностей и отрезание деталей

Величина врезания l1 |

при работе резцами |

|

|

|

|

|

|

|

|

|

|||||||||

Размеры, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 17 |

||

|

|

|

|

|

|

|

|

|

Глубина резания |

t |

|

|

|

||||||

Резцы |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

1 |

|

2 |

3 |

4 |

|

5 |

6 |

|

7 |

|

8 |

|

10 |

12 |

14 |

16 |

||

|

|

|

|

|

|

|

|

|

Величина врезания |

l1 |

|

|

|

||||||

Проходные |

|

15 |

5 |

|

9 |

13 |

16 |

|

20 |

24 |

|

28 |

|

31 |

|

39 |

- |

- |

- |

и расточ- |

|

30 |

3 |

|

5 |

7 |

8 |

|

10 |

12 |

|

14 |

|

15 |

|

19 |

22 |

26 |

29 |

ные с |

|

45 |

2 |

|

3 |

4 |

5 |

|

6 |

7 |

|

8 |

|

9 |

|

12 |

14 |

16 |

18 |

углом |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60 |

|

|

2 |

3 |

3 |

|

4 |

4 |

|

5 |

|

5 |

|

6 |

7 |

9 |

11 |

|

в плане φ° |

|

1 |

|

|

|

|

|

||||||||||||

|

75 |

|

1 |

2 |

2 |

|

2 |

3 |

|

3 |

|

3 |

|

4 |

4 |

4 |

5 |

||

|

|

90 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

5 |

Подрезные |

|

|

|

|

|

|

|

|

При работе в упор -3 |

|

|

|

|||||||

Отрезные |

|

|

|

|

|

|

|

|

|

|

|||||||||

Прорезные |

|

|

|

|

|

|

При работе на проход -5 |

|

|

|

|||||||||

Фасонные |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

||

Примечание. Величина перебега l1 при работе напроход вне зависимости от величины φ: при глубине резания t =…2 мм l2 = 1 мм; при t =3…7 мм l2 = 2 мм; при t = 8…16 мм l2 = 3 мм.

Источник. Панов А.А. и др. Обработка металлов резанием. Справочник технолога. М., Машиностроение, 2004.-784с.

20

Определение вспомогательного, подготовительнозаключительного времени обработки деталей на токарных станках.

(источник Стародубцева Н.А. Сборник задач по техническому нормированию)

Вспомогательное время определяется по элементам по таблицам источника по формуле:

|

|

n |

|

n |

|

n |

|

|

ТВ = ∑ Твi = tУСТ +∑tПЕР +∑t1ПЕР +∑tИЗМ |

• KtВ |

|||||

|

|

1 |

1 |

1 |

|

||

где |

tуст – вспомогательное время на установку и снятие детали, по таб. 18 |

||||||

|

tпер – вспомогательное время, связанное с переходом, по таб. 19 |

||||||

|

tпер1 – вспомогательное время, связанное с переходом на приемы, не |

||||||

вошедшие в комплекс по таб. 20 |

|

|

|

|

|

|

|

tизм – вспомогательное время на контрольные измерения, по табл. 24, |

|||||||

|

периодичность контроля определяется по табл. 23: |

||||||

|

n – количество проходов в переходе. |

|

|

|

|||

KtВ – поправочный коэффициент вспомогательного времени, по табл. 25. |

|||||||

Оперативное время операции |

|

ТОП = ТО + ТВ мин |

|||||

Время на обслуживание рабочего места |

аобс. и время на личные потребности |

||||||

аотл. в |

% к ТОП, по табл. 21 |

|

|

|

|

|

|

Норма штучного времени на операцию |

|

|

|

||||

|

Тш = (То + Тв) (1 + |

|

аобс +аотл |

), мин |

|

||

|

|

|

|

||||

|

|

|

100 |

|

|

|

|

Подготовительное – заключительное время |

ТПЗ по таб. 22 |

||||||

|

Тпз = ∑ Тпз i = ТпзА + ТпзБ + ТпзВ |

|

|||||

ТпзА – время на наладку станка, инструмента и приспособлений. ТпзБ – время на дополнительные приемы.

ТпзВ – время на получение инструмента и приспособлений и сдачу их после окончания обработки партиидеталей.