Серия: УЧЕБНОЕ ПОСОБИЕ

Министерство образования и науки Российской федерации Федеральное агентство по образованию

Филиал ГОУ ВПО «Южно -Уральский государственный университет»

в г. Нязепетровске

МЕТОДИЧЕСКОЕ ПОСОБИЕ

по нормированию фрезерной операции

учебная дисциплина

«Технология машиностроения»

для специальности 151001 «Технология машиностроения»

среднего профессионального образования

г.Нязепетровск 2007

2

Методическое пособие составлено в соответствии с «Рабочей программой» по дисциплине «Технология машиностроения» для специальности 151001 «Технология машиностроения».

Методическое пособие по нормированию токарной операции: учебное пособие для студентов очной и очно-заочной формам обучения \ составитель А.М.Нечаев

– Филиал ГОУ ВПО «Южно – Уральский государственный университет» в г.Нязепетровске.

Рецензенты: Зайнуллина Ф.Х. – зам директора филиала по УВР: Филиала ГОУ ВПО «Южно-Уральский государственный университет»

в г.Нязепетровске.

Иванцова В.А. – председатель Предметной (цикловой) комиссией: Филиала ГОУ ВПО «Южно-Уральский государственный

университет» в г.Нязепетровске.

Филиал ГОУ ВПО «Южно-Уральский государственный университет» в г.Нязепетровске.

3

НОРМИРОВАНИЕ ФРЕЗЕРНЫХ РАБОТ

ОБЩИЕ ПОЛОЖЕНИЯ

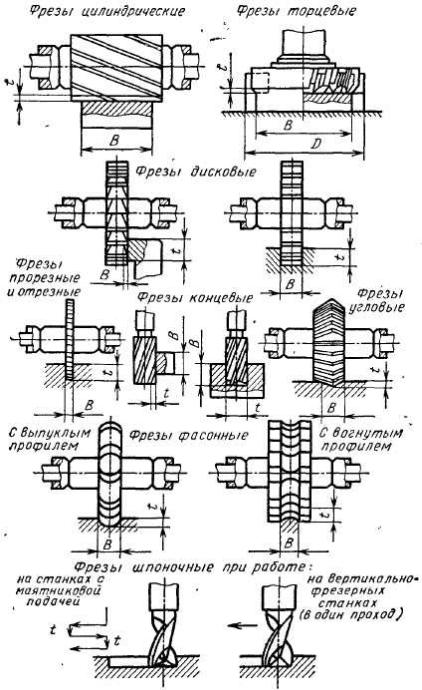

Фрезерование — высокопроизводительный метод обработки. Правильный выбор режущего инструмента имеет большое значение для высокой производительности труда.

Конструкция и размеры фрезы выбираются в зависимости от размеров обрабатываемой поверхности, глубины резания, конструктивных размеров и формы детали. Фрезы с крупным зубом, применяют для достижения наибольшей производительности при черновой обработке при глубине резания t ≥ 3 мм. Фрезы с мелким зубом применяют при работе с небольшой глубиной резания при получистовом фрезеровании.

При выборе диаметра фрезы следует учитывать, что фрезы меньшего диаметра являются более производительными, поэтому в целях сокращения основного времени следует стремиться работать фрезами возможно меньшего диаметра, допускаемого конструктивными размерами детали и размерами обработки при обеспечении одновременно большей жесткости установки фрезы.

Целесообразно применять фрезы с пластинками из твердого сплава при всех видах фрезерных работ за исключением тех случаев, когда рациональное их использование невозможно из-за недостаточной мощности оборудования недостаточной жесткости системы СПИД.

Геометрические параметры режущей части фрез различных конструкций с пластинками из твердого сплава и из стали Р18 должны быть установлены наиболее рациональными, обеспечивающими наибольшую производительность фрезерования.

Для торцовых фрез большое значение имеет главный угол в плане φ. Стандартные фрезы изготовляются с углом в плане φ = 60°. Уменьшение этого угла позволяет увеличить величину подачи на зуб и соответственно минутную подачу. При черновой обработке торцовыми фрезами с малыми углами в плане φ = 15 - 30° производительность возрастает в 2—3 раза при условии достаточной мощности оборудования и жесткости системы СПИД. Фрезами с малыми углами в плане рекомендуется работать при малых глубинах резания (t ≤ 3 мм) и на достаточно мощном оборудовании.

Уменьшение вспомогательного угла в плане φ улучшает чистоту обрабатываемой поверхности.

При определении глубины резания t и ширины фрезерования В следует учитывать особенности обработки различными фрезами.

Для каждого типа фрез производится выбор подач для чернового и чистового фрезерования в соответствующих картах нормативов. При черновом фрезеровании определяется подача на один зуб фрезы Sz. При черновом фрезеровании торцовыми фрезами выбор подач зависит от мощности станка, обрабатываемого материала, марки твердого сплава режущей части инструмента, схемы установки фрезы, жесткости системы СПИД, размеров обработки и углов заточки фрезы.

4

Выбранная подача корректируется по паспортным данным станка. После установления размера фрезы D, материала режущей части инструмента, ширины фрезерования В, глубины резания t и подачи Sz. определяется скорость резания v.

По выбранным и скорректированным по паспортным данным станка режимам резания проверяется мощность N, необходимая на резание:

N ≤ Nэ; Nэ = Nдв• η,

где Nэ - эффективная мощность станка, кВт; Nдв — мощность двигателя станка, кВт (по паспорту); η - КПД станка (по паспорту).

Мощность резания определяется по расчетной формуле или по соответствующим картам нормативов. Если мощность, потребная на резание при данном режиме резания, больше Nэ мощности станка, то следует уменьшить скорость резания до величины, допустимой мощностью станка.

Рис. 1

5

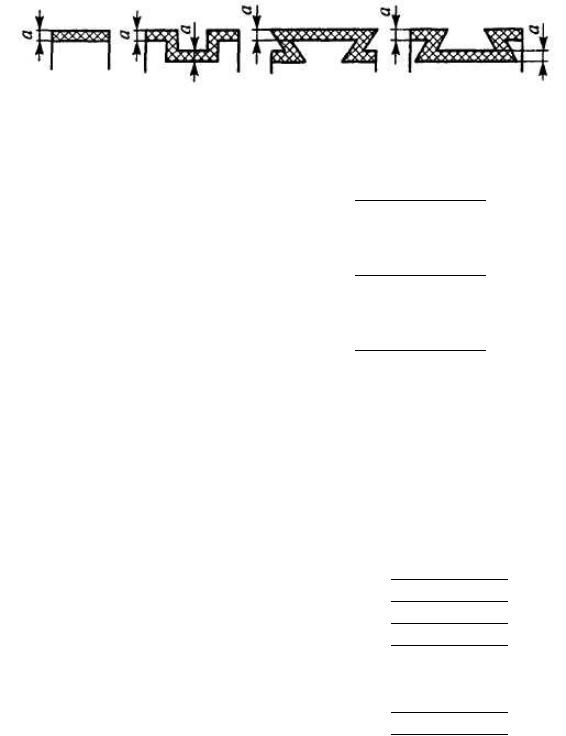

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ И КВАЛИТЕТ ТОЧНОСТИ ПРИ ФРЕЗЕРНОЙ ОПЕРАЦИИ

|

|

Квалитет |

Таблица 1 |

|

Вид обработки |

Шероховатость |

Примеч. |

|

|

|

Ra, мкм |

точности IT |

|

|

Фрезерование цилиндрической |

|

|

|

|

фрезой |

50-25 |

14-12; |

|

|

- черновое |

|

(11**) |

|

|

- чистовое |

6,3-3,2* |

10; 10** |

|

|

- тонкое |

1,6-0,80 |

9-8; 7** |

|

|

Фрезерование торцевой фрезой |

|

|

|

|

- черновое |

12,5-6,3 |

14-12; 11** |

|

|

- чистовое |

6,3-3,2* (1,6) |

11; 10** |

|

|

- тонкое |

1,6-(0,80) |

9-8; 7** |

|

|

Фрезерование концевой фрезой |

|

|

|

|

- черновое |

25-6,3 |

14-12 |

|

|

- чистовое |

6,3-1,6 |

11 |

|

|

* - среднее значение параметра шероховатости для данного вида обработки; **- квалитеты для чугуна; (1,6) – предельно достижимое значение шероховатости и точности.

ИСТОЧНИКИ:

1.Справочник технолога машиностроителя. В 2-х т. Т.1 / Под ред. А. Г. Косиловой и Р.К. Мещерякова. 5-е изд. перераб. и доп.— М.: Машиностроение, 2003 - 912 с.

2.Клепиков В.В. Бодров А.Н. Технология машиностроения. М. Форум: Инфра – М, 2004.-860с.

3.Балабанов А.Н. Краткий справочник технолога-машиностроителя. М., Издательство стандартов, 1992.-464с.

4.Палей М.А. и др. Допуски и посадки в 2ч. ч1. Л.Политехник.1991.- 576с.

Припуски на механическую обработку плоскостей Припуск на черновое фрезерование плоскостей

|

|

|

|

|

|

|

Таблица 2 |

Номинальная |

|

Припуск а на толщину детали при длине, мм |

|

||||

толщина, мм |

До 120 |

Св. 120 до 260 |

Св. 260 до 500 |

Св. 500 до 800 |

Св. 800 |

||

|

|

|

|

|

|

|

до 1250 |

Св. 5 |

до 25 |

1.3 |

|

1.4 |

- |

- |

- |

Св. 25 |

до 40 |

1.6 |

|

1.7 |

1.8 |

- |

- |

Св. 40 |

до 60 |

1.9 |

|

2.0 |

2.1 |

2.5 |

- |

|

|

|

|

|

|

|

|

Cв. 60 |

до 75 |

2.2 |

|

2.3 |

2.4 |

2.8 |

- |

|

|

|

|

|

|

|

|

Св. 75 |

до 95 |

2.4 |

|

2.5 |

2.6 |

3.0 |

3.3 |

|

|

|

|

|

|

|

|

Св. 95 до 110 |

2.9 |

|

3.0 |

3.1 |

3.5 |

3.8 |

|

Св. 110 |

до 150 |

3.4 |

|

3.5 |

3.7 |

4.0 |

4.3 |

|

|

|

|

|

|

|

|

Св. 150 |

до 200 |

4.0 |

|

4.3 |

4.4 |

4.7 |

5.0 |

|

|

|

|

|

|

|

|

Примечание. Припуски даны на одну сторону. Кривизна проката после правки должна быть не более 1 мм на мм длины.

6

Припуск на обработку плоскостей (мм)

|

|

|

|

|

|

Таблица 3 |

Длина |

Пределы |

Под чистовое фрезерование после чернового |

||||

Чугунных и стальных плоскостей |

||||||

плоскости |

припуска |

|

Ширина плоскости, мм |

|

||

мм |

|

До 100 |

|

Св. 100 до 200 |

|

Св. 200 |

До 100 |

min |

0.75 |

|

- |

|

- |

|

max |

0.90 |

|

- |

|

- |

Св. 100 до 200 |

min |

0.80 |

|

0.90 |

|

- |

|

max |

1.00 |

|

1.20 |

|

- |

Св. 250 до 500 |

min |

0.90 |

|

1.00 |

|

1.00 |

|

max |

1.20 |

|

1.30 |

|

1.40 |

Св. 500 |

min |

1.00 |

|

1.10 |

|

1.10 |

|

max |

1.40 |

|

1.50 |

|

1.50 |

Припуски на обработку пазов (мм)

|

|

|

|

|

Таблица 4 |

Размеры паза |

Припуск а на ширину В |

Отклонения на ширину В |

|||

|

|

|

Шлифование |

|

|

|

|

Чистовое |

термически |

Черновое |

Чистовое |

Глуби- |

Ширина |

фрезерование |

обработанных |

фрезерование, |

фрезерование, |

на |

В, мм |

после |

и не обрабо- |

12-й |

11-й |

h, мм |

|

чернового |

танных после |

квалитет |

квалитет |

|

|

|

чистового |

|

|

|

|

|

фрезерования |

+0.16 |

|

До |

От 3 до 6 |

1.5 |

0.5 |

+0.08 |

|

60 |

Св. 6 до 10 |

2.0 |

0.7 |

+0.20 |

+0.10 |

|

Св. 10 до 18 |

3.0 |

1.0 |

+0.24 |

+0.12 |

|

Св. 18 до 30 |

3.0 |

1.0 |

+0.28 |

+0.14 |

|

Св. 30 до 50 |

3.0 |

1.0 |

+0.34 |

+0.17 |

|

Св. 50 до 80 |

4.0 |

1.0 |

+0.40 |

+0.20 |

|

Св. 80 до 120 |

4.0 |

1.0 |

+0.46 |

+0.23 |

ИСТОЧНИК:

1. Расчет припусков и межпереходных размеров в машиностроении: Учеб.пособ./ Я.М.Радкевич, В.А.Тимирязев, А.Г.Схиртладзе, М.С.Островский; под ред. В.А.Тимирязева. – М.: Высш.шк., 2004.-272 с.: ил.

7

Рекомендации по выбору марок твердого сплава при фрезеровании в зависимости от вида обработки обрабатываемого материала

|

Таблица 5 |

|

Характер и условия обработки |

Марка |

|

|

сплава |

|

Черновое фрезерование при обработке деталей из чугуна, цвет- |

|

|

ных металлов и их сплавов, неметаллических материалов; обра- |

|

|

ботка деталей из специальных труднообрабатываемых жаропроч- |

|

|

ных сталей и сплавов |

ВК8 |

|

Получистовое и чистовое фрезерование сплошных поверхностей |

|

|

при обработке деталей из чугуна, сплавов цветных металлов, |

|

|

неметаллических материалов |

ВК6 |

|

Чистовое и получистовое фрезерование деталей из специальных |

|

|

твердых чугунов, в том числе и отбеленных, закаленных чугунов, |

|

|

жаропрочных сталей и сплавов, нержавеющих сталей, сплавов |

|

|

легких металлов, твердых бронз, пластмасс, абразивных изоля- |

|

|

ционных материалов, стекла, фарфора. Обработка деталей из |

|

|

сырых углеродистых и легированных сталей при тонких сече- |

|

|

ниях среза |

ВК6М |

|

Черновое фрезерование прерывистых поверхностей при обра- |

|

|

ботке деталей из углеродистых и легированных сталей преиму- |

|

|

щественно в виде отливок поковок, штамповок по корке и |

|

|

окалине |

Т5К10 |

|

Черновое фрезерование сплошных поверхностей при обработке |

|

|

деталей из углеродистых и легированных сталей |

Т14К8 |

|

Чистовое и получистовое фрезерование сплошных поверхностей |

|

|

при обработке деталей из углеродистых и легированных сталей |

Т15К6 |

|

Тяжелое черновое фрезерование деталей из углеродистых и |

Т5К12В |

|

легированных сталей |

ТТ7К12 |

|

8

Рекомендации по выбору диаметров фрез

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6 |

|

|

|

|

|

I. Цилиндрических |

|

|

|

|

|

|

|

|||||

|

|

|

Диаметр фрезы D в мм при глубине резания t |

в мм до |

|

|||||||||||

Ширина |

|

|

||||||||||||||

фрезерования |

|

|

2 |

|

|

|

5 |

|

|

|

8 |

|

|

10 |

|

|

B в мм до |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70 |

|

|

|

63 |

|

|

|

80 |

|

|

|

100 |

|

100 |

|

|

100 |

|

|

|

80 |

|

|

|

100 |

|

|

|

100 |

|

100 |

|

|

150* |

|

|

|

100 |

|

|

|

125 |

|

|

|

125 |

|

160 |

|

|

200* |

|

|

|

100 |

|

|

|

125 |

|

|

|

160 |

|

200 |

|

|

250* |

|

|

|

125 |

|

|

|

125 |

|

|

|

160 |

|

200 |

|

|

300* |

|

|

|

160 |

|

|

|

200 |

|

|

|

200 |

|

250 |

|

|

* Для указанной ширины фрезерования следует применять сборные |

|

|||||||||||||||

составные фрезы по ГОСТу 9926-61. |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

II. Торцовых фрез и фрезерных головок |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

Ширина фрезерования B |

|

Глубина резания t |

Диаметр фрезы D |

|

||||||||||||

в мм до |

|

|

|

|

в мм до |

|

|

|

в мм |

|

||||||

40 |

|

|

|

|

|

|

4 |

|

|

|

50-63 |

|

||||

60 |

|

|

|

|

|

|

4 |

|

|

|

80-100 |

|

||||

90 |

|

|

|

|

|

|

6 |

|

|

|

125-160 |

|

||||

120 |

|

|

|

|

|

|

6 |

|

|

|

160-200 |

|

||||

180 |

|

|

|

|

|

|

6 |

|

|

|

250 |

|

|

|||

250 |

|

|

|

|

|

|

8 |

|

|

|

315-400 |

|

||||

350 |

|

|

|

|

|

|

10 |

|

|

|

400-500 |

|

||||

|

|

|

|

|

III. Дисковых |

|

|

|

|

|

|

|

||||

|

|

Диаметр фрезы D в мм при глубине резания t в мм до |

|

|||||||||||||

Ширина |

|

|||||||||||||||

фрезерования |

|

5 |

10 |

|

|

|

20 |

|

30 |

|

60 |

100 |

|

|||

B в мм до |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

50 |

63 |

|

|

|

80 |

|

100 |

|

160 |

- |

|

|||

20 |

|

63 |

80 |

|

|

|

100 |

|

125 |

|

200 |

315 |

|

|||

40 |

|

80 |

100 |

|

|

125 |

|

160 |

|

200 |

315 |

|

||||

ИСТОЧНИК: |

Белькевич |

Б.А. |

Справочное |

пособие |

технолога |

|||||||||||

машиностроительного завода, Минск «Беларусь», |

1972.-640с. |

|

|

|||||||||||||

9

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ В СХЕМАХ И РАСЧЕТНЫХ ФОРМУЛАХ - ДЛЯ ОПРЕДЕЛЕНИЯ РЕЖИМОВ

РЕЗАНИЯ И ОСНОВНОГО ВРЕМЕНИ ФРЕЗЕРОВАНИЯ

Основные условные обозначения

Размеры обрабатываемой детали и инструмента

D - диаметр режущего инструмента, мм;

l - длина обрабатываемой поверхности, мм;

l1 - |

( lВРЗ ) |

величина врезания инструмента, мм; |

|

l2 - ( lПЕР ) |

- величина перебега инструмента, мм; |

||

L - расчетная длина рабочего хода инструмента, принимаемая для определения |

|||

основного (технологического) времени, мм; |

|||

В - расчетная ширина обрабатываемой поверхности, мм; |

|||

b - ширина фрезы, мм; |

|

||

z - число зубьев фрезы или число шлицев. |

|

||

Режимы обработки |

|

||

v |

- скорость резания, м/мин; |

|

|

So |

- подача на оборот шпинделя, мм/об |

So = Sz • Z; |

|

Sz - подача на зуб фрезы, мм; |

|

||

SМ |

- подача в минуту (минутная подача) |

SМ = Sz• Z• n = So • n мм/мин |

|

t- глубина резания, мм;

п- частота вращения шпинделя, об/мин;

Прочие условные обозначения

Q - число одновременно обрабатываемых деталей;

i- число проходов инструмента;

а- припуск на обработку на сторону, мм;

g- число заходов фрезы;

То - основное время на операцию, мин;

10

ОПРЕДЕЛЕНИЕ РЕЖИМОВ РЕЗАНИЯ ПРИ ОБРАБОТКЕ ПОВЕРХНОСТЕЙ НА ФРЕЗЕРНЫХ СТАНКАХ

Последовательность назначения режимов резания для фрезерных операций.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7 |

|||

№ |

Последовательность и содержание элементов |

|

Источник и расчетная |

|

||||||||||||||||

этапа |

|

|

расчета |

|

|

|

|

формула |

|

|

||||||||||

1 |

|

Выбор оборудования и режущего инструмента |

|

Рабочий чертеж, |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

каталоги металлоре- |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

жущего оборудования, |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

ГОСТы на типораз- |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

меры фрез |

|

|

|

|

|

||||

2 |

|

Определение глубины резания |

t, мм и ширины |

Рабочий чертеж, вид |

|

|

||||||||||||||

|

|

фрезерования В, мм. |

|

|

|

|

|

|

технологического |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

процесса |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

фрезерования |

|

|

|||||||

3 |

|

Назначение расчетной подачи Sz на зуб фрезы, |

Таблица тип фрезы и |

|

||||||||||||||||

|

|

установленной |

на |

оправке |

|

или шпинделе |

число зубьев z |

|

|

|||||||||||

|

|

станка. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

Определение скорости |

резания, |

частоты |

Таблица, паспорт |

|

|

|||||||||||||

|

|

вращения фрезы |

п, |

об/мин, |

минутной подачи |

станка |

1000v |

|

|

|||||||||||

|

|

Sм, мм/мин. Корректировка выбранных |

n = |

|

|

|||||||||||||||

|

|

режимов |

|

резания |

|

поправочными |

|

|

|

|

, где |

|

|

|||||||

|

|

|

|

|

πD |

|

|

|

||||||||||||

|

|

коэффициентами |

для |

измененных |

условий |

D – |

max. |

|

диаметр |

|

||||||||||

|

|

работы. |

Уточняем |

|

число |

оборотов |

с |

|

|

|||||||||||

|

|

паспортными данными станка и определяем |

фрезы |

|

|

|

|

|

|

|

|

|

||||||||

|

|

фактическую скорость резания |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

5 |

|

Увязка минутной подачи Sм , мм/мин, с |

паспорт станка |

|

|

|||||||||||||||

|

|

данными паспорта станка и определение |

SZ |

= |

SM |

|

|

|

||||||||||||

|

|

фактической подачи Sz на зуб фрезы |

|

|

|

|

|

|||||||||||||

|

|

|

|

n •Z |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

6 |

Определение |

мощности |

|

резания |

NРЕЗ. |

Таблица, |

паспорт |

|

|

|||||||||||

|

|

Сопоставление мощности резания с мощностью |

станка |

|

|

|

|

|

|

|

|

|

||||||||

|

|

электродвигателя |

главного |

движения |

станка. |

NРЕЗ. |

|

≤ NЭЛ.ДВ. • η |

|

|

||||||||||

|

|

Корректирование |

в |

случае |

необходимости |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

режимов резания |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

Определение длины рабочего хода Lpx |

Lр.х = l РЕЗ. |

+ lВР |

+ |

|

||||||||||||||

|

|

инструмента |

|

|

|

|

|

|

|

+lПЕР , где lВР и lПЕР - |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

длина |

|

врезания |

и |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

перебега инструмента |

|

||||||||