Описание датчика угловой скорости.

Общие сведения о датчиках угловой скорости.

Назначение дус.

Гироскопические измерители угловой скорости предназначены для измерения угловой скорости вращения объекта (основания), на котором они установлены, и используются как визуальные приборы и как чувствительные элементы (датчики) в системах автоматического управления и стабилизации.

На современных самолетах, ракетах и космических кораблях ДУС используют в демпферах рыскания, тангажа и крена для улучшения характеристик устойчивости и управляемости самолета, а в автопилотах и САУ – для введения в управляющую функцию сигнала, пропорционального угловой скорости. Кроме того, ДУС широко применяют в счетно-решающих приборах управления, наведения и стабилизации самонаводящихся снарядов, а также в системах прицеливания танков и самоходных установок и авиационных прицелах для выработки угла упреждения встречи снаряда с целью. На спутниках и космических кораблях ДУС могут быть использованы для демпфирования колебаний объекта относительно центра его масс, а также в системах ориентации объекта в пространстве, например в бескарданных системах инерциальной навигации, где угловое положение объекта определяется путем интегрирования показаний ДУС.

Схема и конструкция

ДУС должны обеспечивать измерения

угловой скорости с требуемой точностью

в задан ном

диапазоне частот вибрационных и линейных

перегрузок при возможных климатических

воздействиях. Условия эксплуатации ДУС

аналогичны условиям эксплуатации

акселерометров.

ном

диапазоне частот вибрационных и линейных

перегрузок при возможных климатических

воздействиях. Условия эксплуатации ДУС

аналогичны условиям эксплуатации

акселерометров.

Принцип действия.

Датчик угловой скорости представляет собой гироскоп с двумя степенями свободы, вращение которого вокруг оси рамки (кожуха) ограничено упругой связью с корпусом прибора.

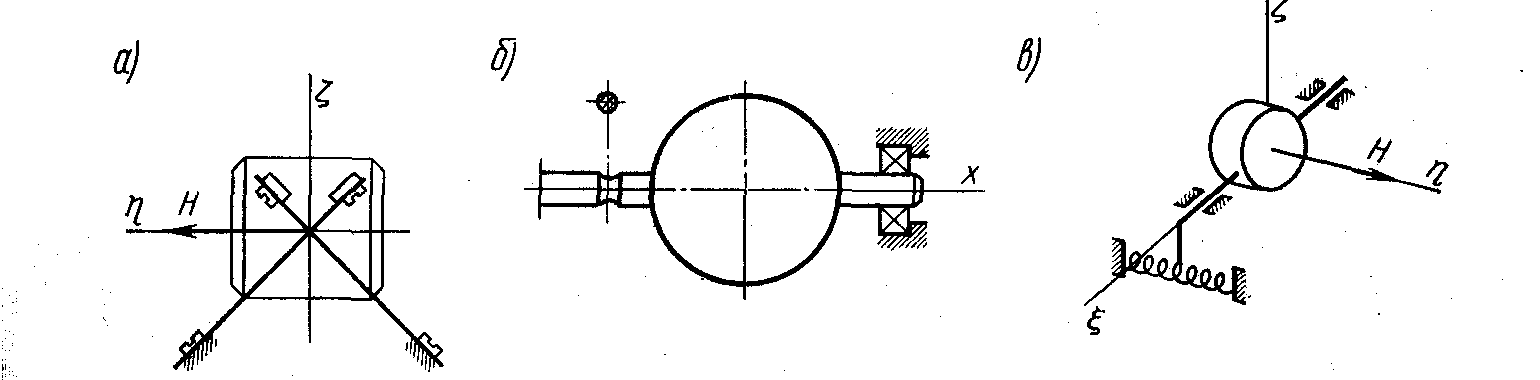

Кинематическая схема прибора представлена на Рис. 1:

1 – потенциометрический датчик;

2 – демпфер;

3 – гироскоп;

4 – пружина

На рисунке введены следующие обозначения:

– система координат, связанная с основанием прибора;

, , – проекции угловой скорости вращения основания на оси ;

xyz – система координат, связанная с рамкой (кожухом).

Ось z является осью собственного вращения ротора гироскопа, а ось у – осью чувствительности прибора.

При вращении основания вокруг оси с угловой скоростью вокруг оси рамки возникает гироскопический момент MГ, под действием которого рамка гироскопа поворачивается так, что стремится совместить кратчайшим путем вектор кинетического момента Н с вектором угловой скорости . По мере поворота рамки вокруг оси x под действием гироскопического момента происходит деформация пружины, в результате чего возникает момент МПР, который препятствует откло нению рамки гироскопа. Когда момент пружины уравновесит гироскопический момент, рамка остановится в новом положении равновесия, а ее угол отклонения будет характеризовать величину измеренной угловой скорости.

Конструктивные схемы дус.

Основными элементами ДУС являются:

Гиромотор;

рамка или кожух гиромотора с полуосями (в поплавковых ДУС или в ДУС с жидкостным заполнением рамка гиромотора выполняется в виде герметического бачка);

моментный датчик или механическая пружина, создающие вокруг оси рамки прибора момент, пропорциональный углу ее отклонения;

демпфирующее устройство (на рис. 1 – поршневой воздушный демпфер);

съемное устройство для регистрации угла отклонения рамки (на рис. 1 – потенциометрический датчик).

Конструктивную схему прибора составляют, исходя из опыта предыдущих конструктивных разработок и требований ТЗ, с учетом технологических возможностей предприятия-изготовителя. В настоящее время находят применение следующие типы ДУС:

с механической пружиной;

с электрической пружиной;

на основе трехстепенного гироскопа;

вибрационные;

гидродинамические

Рассмотрим более подробно особенности ДУС с механической пружиной.

Их применяют тогда, когда задаваемое отношение max/ min не превышает (0,1 – 0,5)103 и не предъявляется жестких требований по обеспечению стабильности нуля и стабильности и линейности выходной характеристики ДУС.

За счет выбора надлежащей жесткости пружины в ДУС легко обеспечить большой диапазон измеряемых скоростей. В тех случаях, когда предъявляются повышенные требования по обеспечению работоспособности прибора в условиях больших вибрационных и линейных перегрузок и необходимо обеспечить малое значение порога чувствительности ( min 0,1 град/с), применяют поплавковые ДУС как с полным, так и с частичным взвешиванием поплавкового узла. Последние называют «ДУС с жидкостным заполнением». Они имеют меньшие габариты, дешевле и проще в технологическом отношении. По точностным характеристикам ДУС с жидкостным заполнением занимают промежуточное положение между «сухими» и поплавковыми ДУС с полным взвешиванием. Наличие жидкости уменьшает коэффициент трения подшипников, способствует демпфированию вынужденных колебаний гироузла, вызванных динамической несбалансированностью ротора гиромотора, улучшает отвод тепловой энергии от гиромотора и датчиков угла и момента. В результате этого может быть увеличена допустимая плотность тока, уменьшается износ потенциометра и загрязнение его контактной поверхности, повышается вибропрочность токоподводов.

Основными источниками погрешности являются нестабильность Н и жесткость пружины (последняя вызвана явлениями старения), наличие гистерезисных явлений в механической пружине и изменение параметров датчика угла, усилительных и преобразующих устройств.

Кинематические схемы построения приборов, применяемых в ДУС с механической пружиной, приведены на рис. 2:

На рис. 2: ДУС с подвесом на пендельфедерах (а), с торсионом и подшипником с гладкой втулкой (б) и с винтовой пружиной (в).

Схема на рис. 2, а обеспечивает подвес без трения. Осью подвеса гироузла является прямая, проходящая через точки пересечения реакций, приложенных со стороны пендельфедеров к гироузлу. При идеальной регулировке подвеса прибора эти точки совпадают с точками пересечения пар пендельфедеров и ЦТ гироузла лежит на прямой, соединяющей эти точки (гироузел сбалансирован). В процессе измерения угловой скорости гироузел, поворачиваясь, деформирует пендельфедеры, точка пересечения реакций смещается и происходит разбалансировка гироузла. Схема на трех пендельфедерах применения в ДУС не находит.

Схема на рис. 2, б широко распространена, она обеспечивает малое «сухое» трение за счет применения подшипника с гладкой втулкой. Торсион выполняет роль радиального и осевого подшипников и пружины. Иногда с целью обеспечения большей радиальной и осевой жесткости при малой жесткости на скручивание торсион выполняют в виде крестовины.

Схему на рис. 2, в часто применяют, так как она проста в изготовлении (собирают из стандарт ных деталей), хорошо работает в условиях больших перегрузок (два подшипника) и не требует точной регулировки, как в схеме с пендельфедерами, и точного и качественного изготовления торсиона.

По типу съемного устройства ДУС с механической пружиной разделяют на следующие:

с потенциометрическим датчиком угла – наиболее предпочтительны, так как они просты и малогабаритны, имеют удовлетворительную разрешающую способность, хорошую стабильность и линейность выходной характеристики и практически нулевой остаточный сигнал. Углы отклонения подвижного узла ДУС для устранения влияния ступенчатости потенциометра на разрешающую способность и линейность прибора приходится делать не меньше 3 – 5°. Недостатки – повышенное механическое трение, сниженная надежность в условиях больших перегрузок и вибраций;

с индуктивным датчиком угла – применяют в тех случаях, когда предъявляются повышенные требования к порогу чувствительности при ограниченных габаритах прибора, а следовательно, и при ограниченной величине Н (min 0,05 – 0,1 град/с), к надежности работы в условиях значительных линейных и вибрационных перегрузок, а также к погрешности от перекрестной угловой скорости . Максимальный угол отклонения подвижного узла в ДУС с индукционным датчиком не превышает 1°. Следует отметить, что на уровень нулевого сигнала ДУС с индукционным датчиком угла и механической пружиной существенное влияние оказывает напряжение, наводимое вращающимся магнитным полем гиромотора;

с автогенераторным датчиком угла – применяют при требовании обеспечить минимальные габариты прибора

В конструкции ДУС с механической пружиной часто вводят дополнительный датчик момента, предназначенный для дистанционной проверки функционирования ДУС. Задавая определенную величину управляющего тока датчика, создают известный момент вокруг оси подвеса прибора и по выходному сигналу ДУС судят о его работоспособности. В качестве демпфирующих устройств в ДУС с механической пружиной применяют демпферы воздушные, жидкостные и магнитоиндукционные и демпферы, основанные на использовании «емкостной обратной связи».

Воздушные демпферы, несмотря на простоту конструкции, применяют редко, в основном в грубых низкочастотных ДУС, предназначенных для объектов, эксплуатируемых на малых высотах. Вызвано это наличием существенного сухого трения в демпфере, а также тем обстоятельством, что движению поршня препятствует не только демпфирующая сила, но и упругие силы, обусловленные сжатием воздуха. Коэффициент демпфирования воздушных демпферов непостоянен и зависит от плотности воздуха. Один из недостатков ДУС с воздушным демпфером – возможность нарушения балансировки гироузла при повороте.

Жидкостные демпферы используют в поплавковых датчиках угловой скорости. Основной их недостаток – изменение коэффициента демпфирования при изменении температуры, так как с ростом температуры вязкость жидкости падает. Если необходимо обеспечить стабильное значение коэффициента демпфирования, то пользуются специальными конструктивными мерами, в результате которых происходит температурное изменение одного из параметров демпфера, например зазора или капиллярного отверстия.

Магнитоиндукционные демпферы используют эффект наведения токов в сплошном проводящем теле или в короткозамкнутой обмотке при движении их в поле постоянного магнита. Магнитоиндукционные демпферы применяют редко из-за больших веса и габаритов магнитной системы.

Демпферы, использующие емкостную обратную связь, представляют собой магнитоэлектрический датчик моментов, в обмотку управления которого подается продифференцированный и иногда усиленный сигнал датчика угла. Обычно это тот же датчик моментов, что используется для проверки функционирования и тарировки масштабного коэффициента ДУС. При таком способе демпфирования могут быть обеспечены большой рабочий диапазон ДУС и необходимый коэффициент демпфирования при малых размерах датчика момента, так как постоянный противодействующий момент создается механической пружиной, а демпфирование осуществляется датчиком момента. При этом поскольку демпфирующий момент требуется создавать только в переходном режиме, т. е. кратковременно, то мощность, рассеиваемую в датчике, и плотность тока можно брать значительно большими, чем максимально допустимая мощность и плотность тока того же датчика, работающего в постоянном режиме.

Если необходимо обеспечить температурную стабильность коэффициента демпфирования, комбинируют жидкостное демпфирование с демпфированием с помощью емкостной обратной связи. Жидкостное демпфирование в таких случаях составляет не более 10% от общего.