catia / Проектирование в Катии резца

.docПример выполнения домашнего задания №1.

Проектирование токарного проходного прямого резца.

ГОСТ 18869-73

Номер 2100-0565

Резец — режущий инструмент, предназначен для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах.

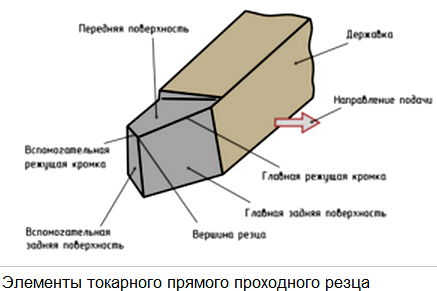

Элементы токарного резца:

-

рабочая

часть,

рабочая

часть, -

державка.

Рабочую часть резца образуют:

-

передняя поверхность – поверхность, по которой сходит стружка,

-

главная задняя поверхность – поверхность, обращенная к поверхности резания на заготовке,

-

вспомогательная задняя поверхность – поверхность, обращенная к обработанной поверхности заготовки,

-

главная режущая кромка – линия пересечения передней и главной задней поверхности,

-

вспомогательная режущая кромка - линия пересечения передней и вспомогательной задней поверхности,

-

вершина резца – точка пересечения главной и вспомогательной режущих кромок.

Углы резца и их назначения

Для определения углов резца установлены следующие плоскости:

-

Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

-

Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной).

-

Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

-

Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы измеряются в главной секущей плоскости. Сумма углов α+β+γ=90°.

-

Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно, чем мягче металл, тем больше должен быть угол.

-

Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла.

-

Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

-

Угол резания δ=α+β.

Вспомогательные углы измеряются во вспомогательной секущей плоскости.

-

Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

-

Вспомогательный передний угол γ1 — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через вспомогательную режущую кромку

-

Вспомогательный угол заострения β1 — угол между передней и вспомогательной задней плоскостью резца.

-

Вспомогательный угол резания δ1=α1+β1.

Углы в плане измеряются в основной плоскости. Сумма углов φ+φ1+ε=180°.

-

Главный угол в плане φ — угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на стойкость резца и скорость резания. Чем меньше φ, тем выше его стойкость и допускаемая скорость резания. Однако при этом возрастает радиальная сила резания, что может привести к нежелательным вибрациям.

-

Вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения.

-

Угол при вершине в плане ε — угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость. Влияет на прочность резца, которая повышается с увеличением угла.

Угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

-

Угол наклона главной режущей кромки λ — угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Влияет на направление схода стружки.

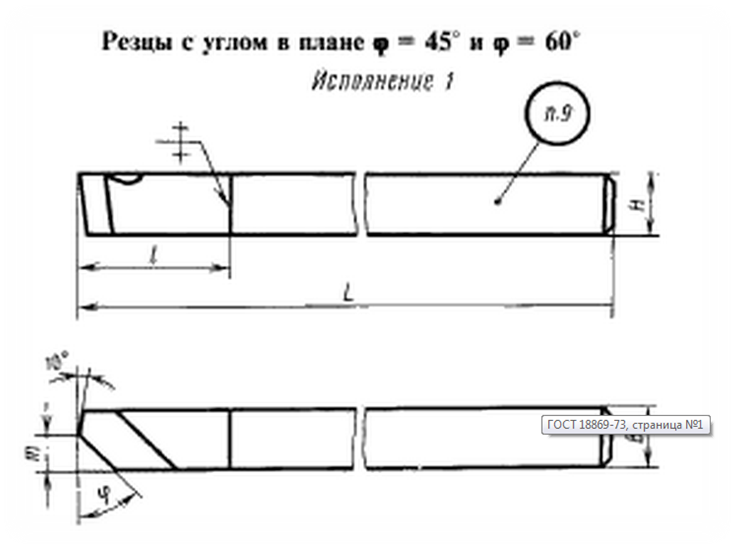

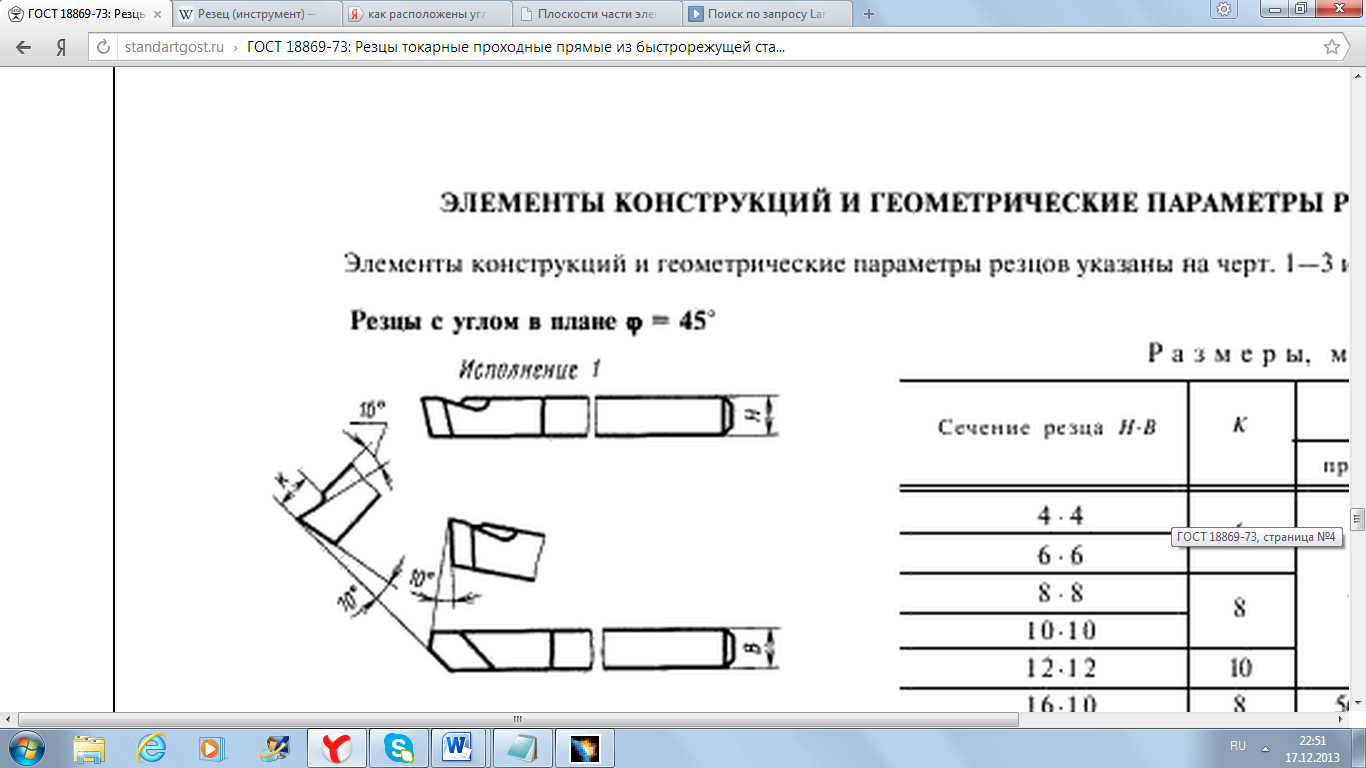

Исходные данные:

Сечение резца: H*B=25*16

Длина:

L=140

Длина:

L=140

Длина до сварочного шва l=50

при

![]() m=9

m=9

Длина гнезда под пластину: K=12

Передний

угол: =16![]()

Главный

задний угол:

![]()

Вспомогательный

задний угол :![]() =10

=10![]()

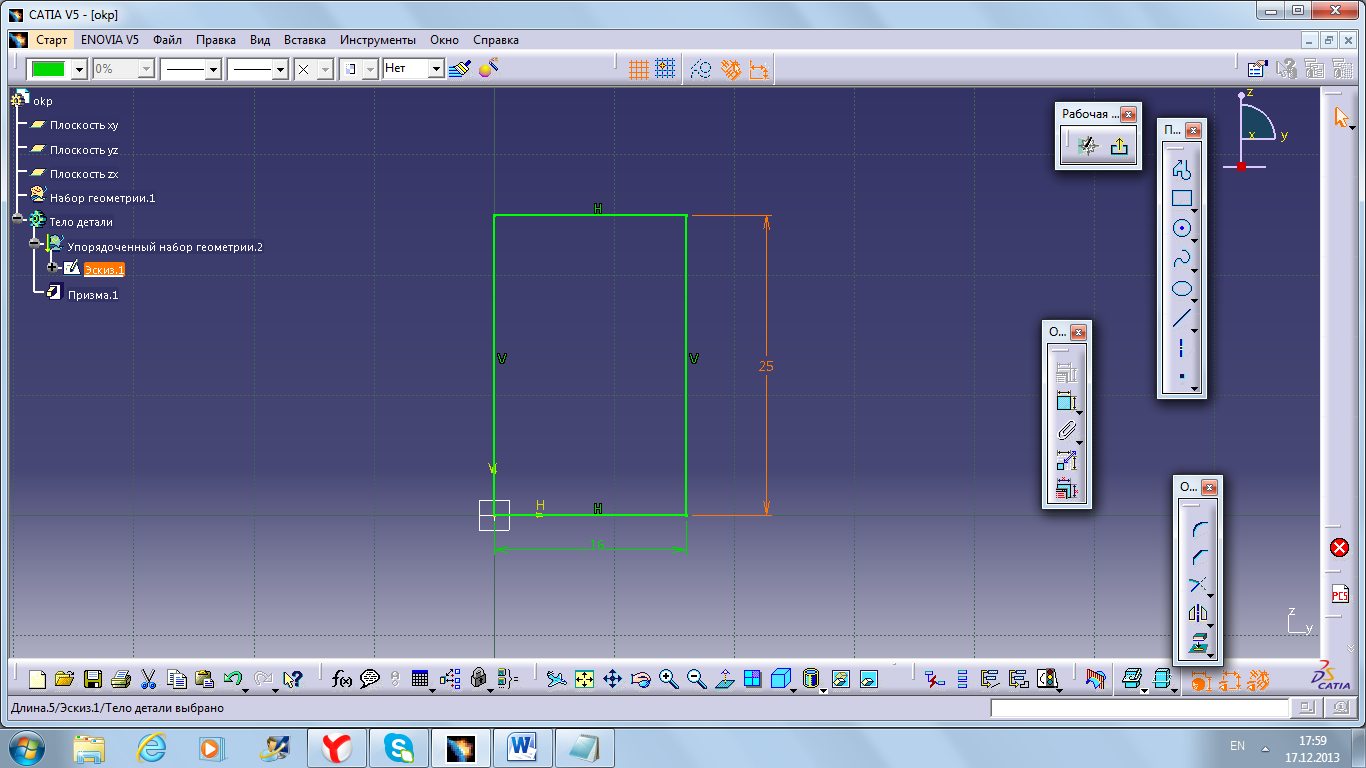

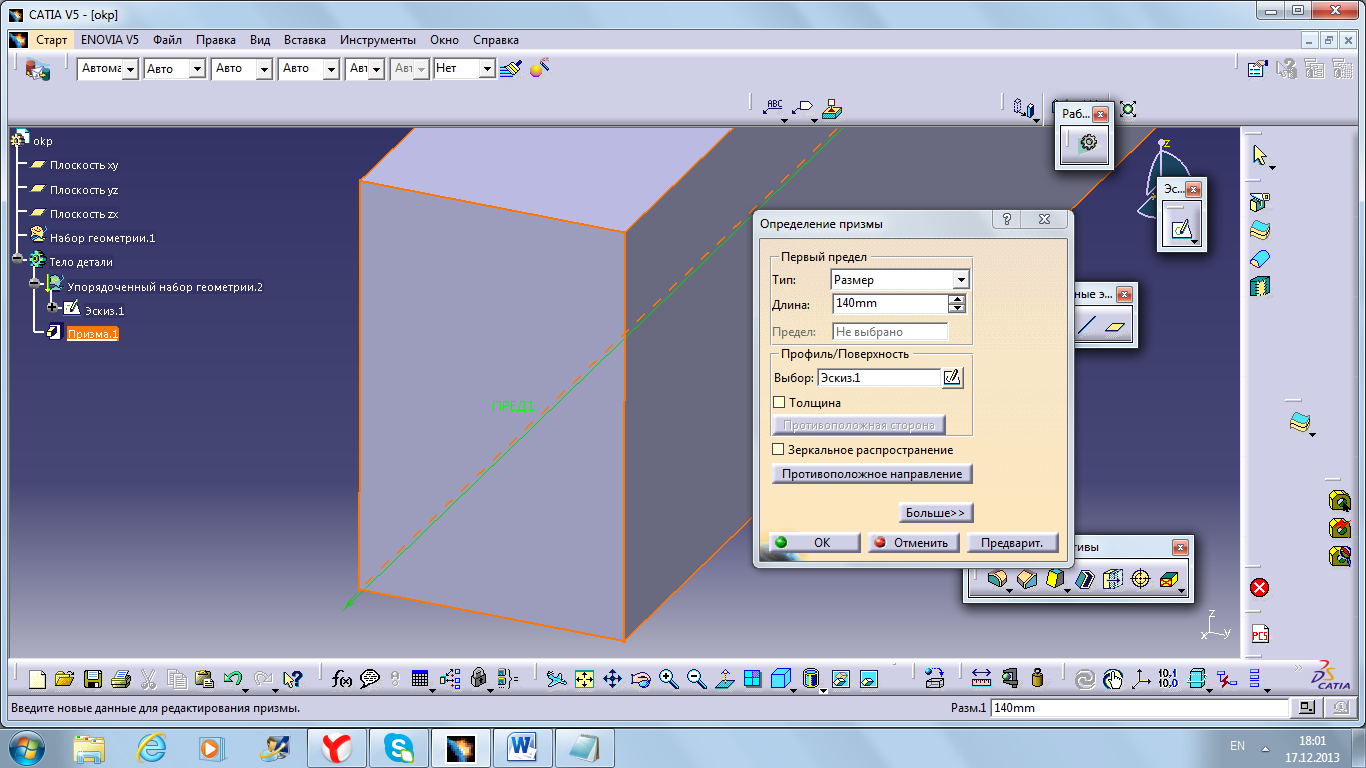

Построение модели инструмента в Catia.

1 .

Построение державки.

.

Построение державки.

Строим квадрат с размерами H*B=25*16

В ыдавливаем

прямоугольник длиной L=140мм

ыдавливаем

прямоугольник длиной L=140мм

2. Построение рабочей части.

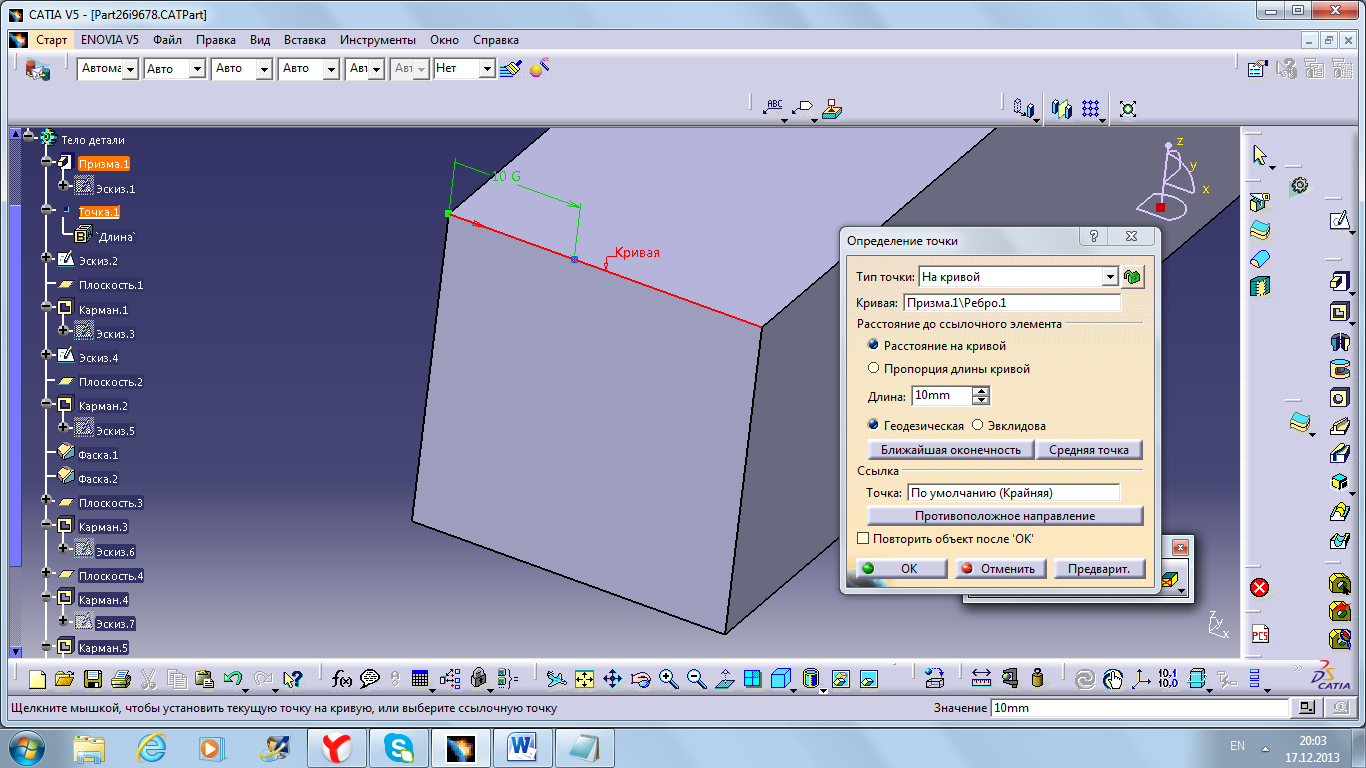

1 )

Первоначальное задание положения

вершины.

)

Первоначальное задание положения

вершины.

На передней грани призмы создаем точку (будущая вершина резца) на расстоянии m=9мм от боковой стороны державки

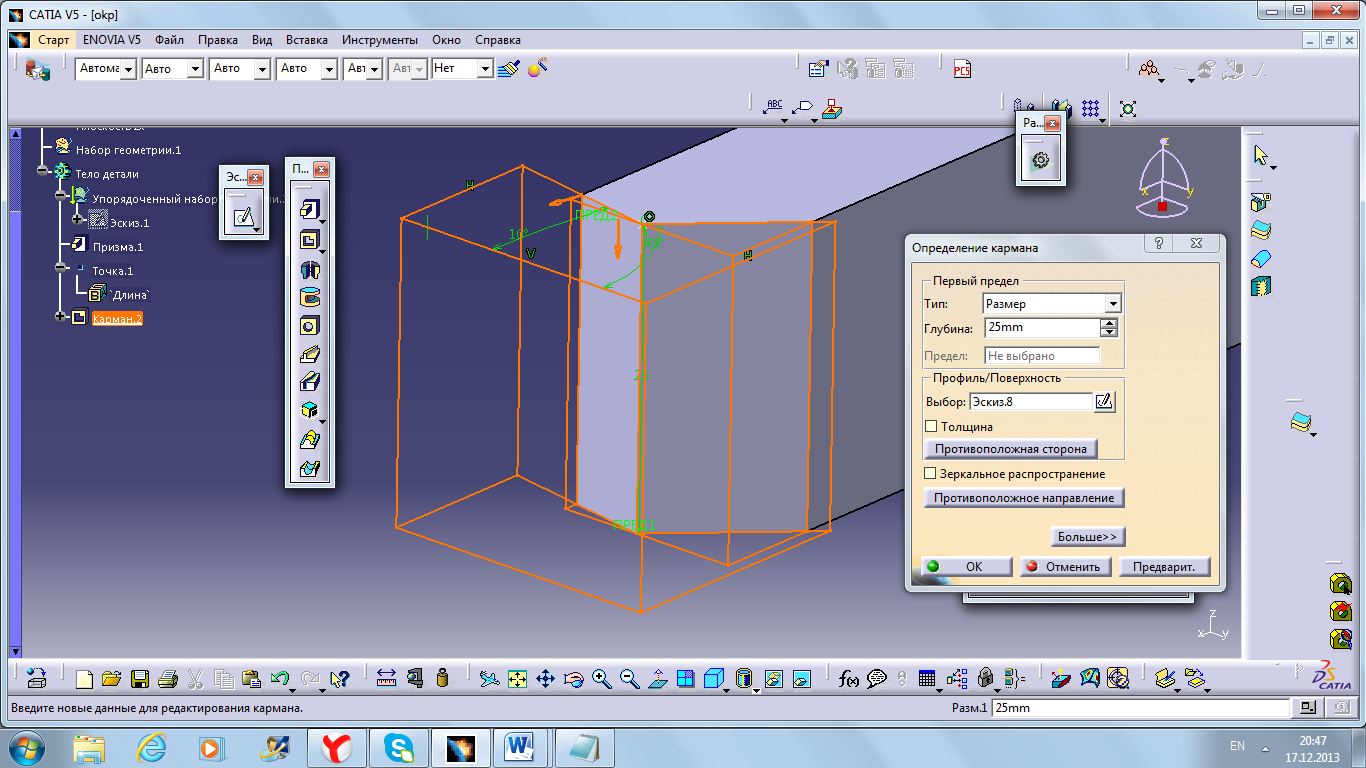

2 )

Задание углов в плане.

)

Задание углов в плане.

В

плоскости xy

(на верхней поверхности державки - на

основной плоскости) создаем «Эскиз»,

проецируем боковые стороны призмы и

вычерчиваем профиль резца с углами в

плане ![]() и

и ![]() =10

=10![]() .

.

В ыходим

из «Эскиза» и выдавливаем начерченный

профиль.

ыходим

из «Эскиза» и выдавливаем начерченный

профиль.

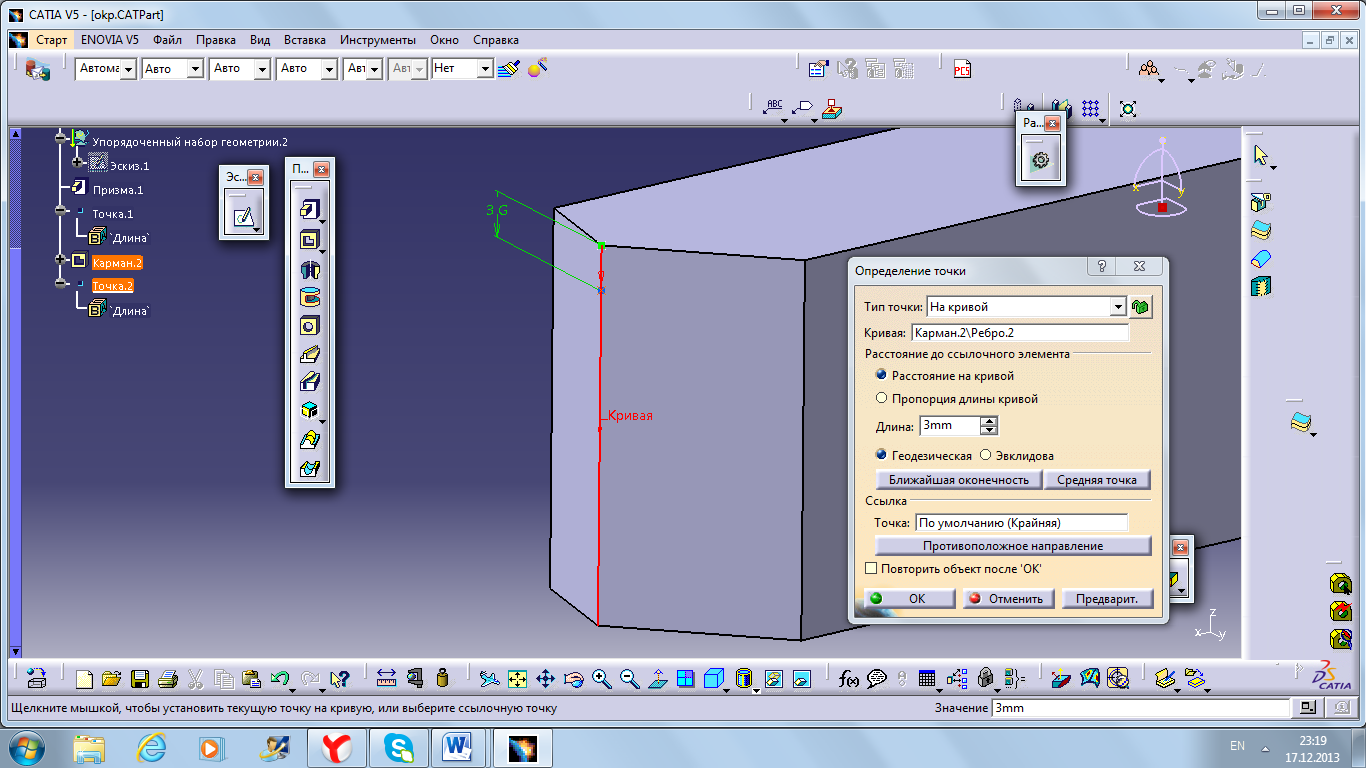

3 )

Создаем точку А – действительную вершину

инструмента - на пересечении главной и

вспомогательной задних поверхностях

(с пока что нулевыми задними углами) на

расстоянии 3-5 мм от первоначальной

вершины резца. Это делается для того,

чтобы была возможность проектировать

резцы с широким варьированием углов

гамма и лямбда.

)

Создаем точку А – действительную вершину

инструмента - на пересечении главной и

вспомогательной задних поверхностях

(с пока что нулевыми задними углами) на

расстоянии 3-5 мм от первоначальной

вершины резца. Это делается для того,

чтобы была возможность проектировать

резцы с широким варьированием углов

гамма и лямбда.

4 )

Определяем положение главной режущей

кромки.

)

Определяем положение главной режущей

кромки.

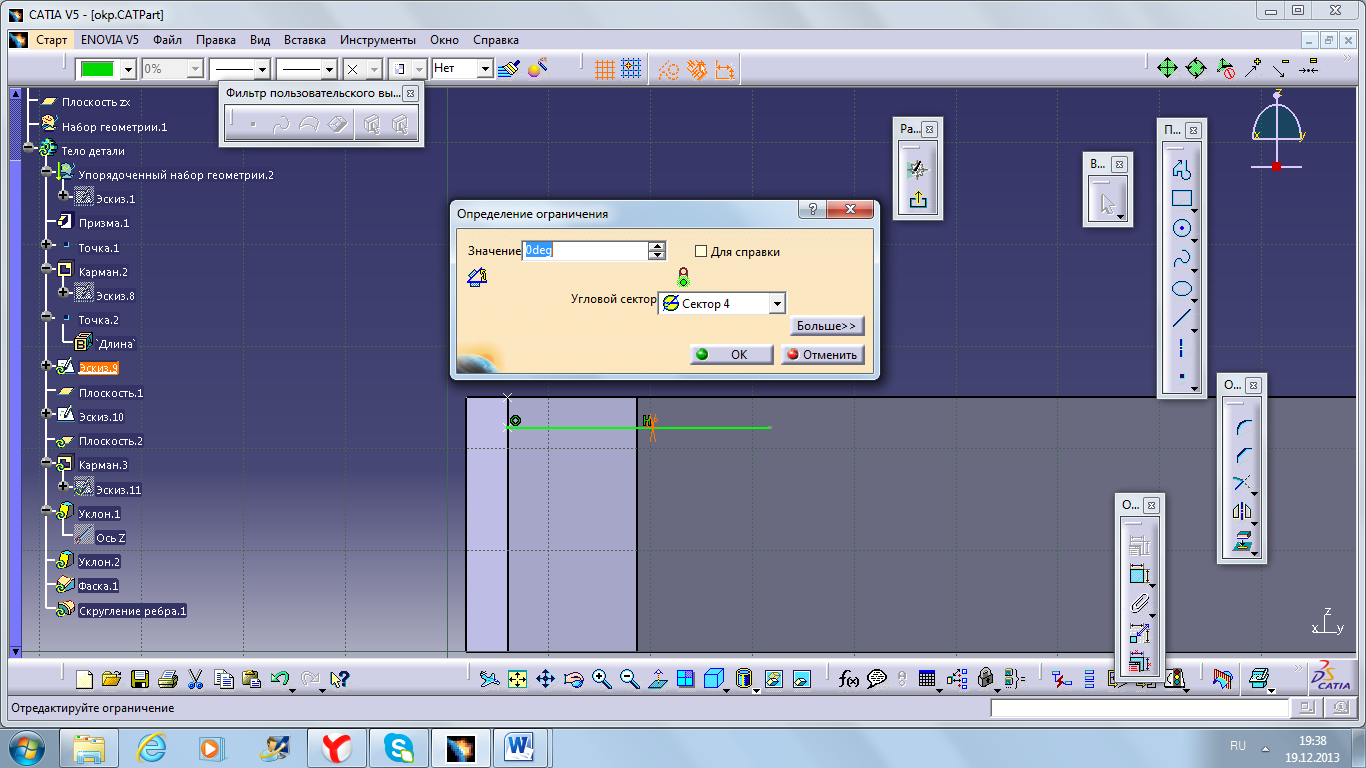

На главной задней поверхности создаем «Эскиз» и проецируем точку А. Затем через нее проводим прямую – главную режущую кромку, угол между кромкой и ее проекцией на основную плоскость будет = 0(по ГОСТ) и выходим из«Эскиза».

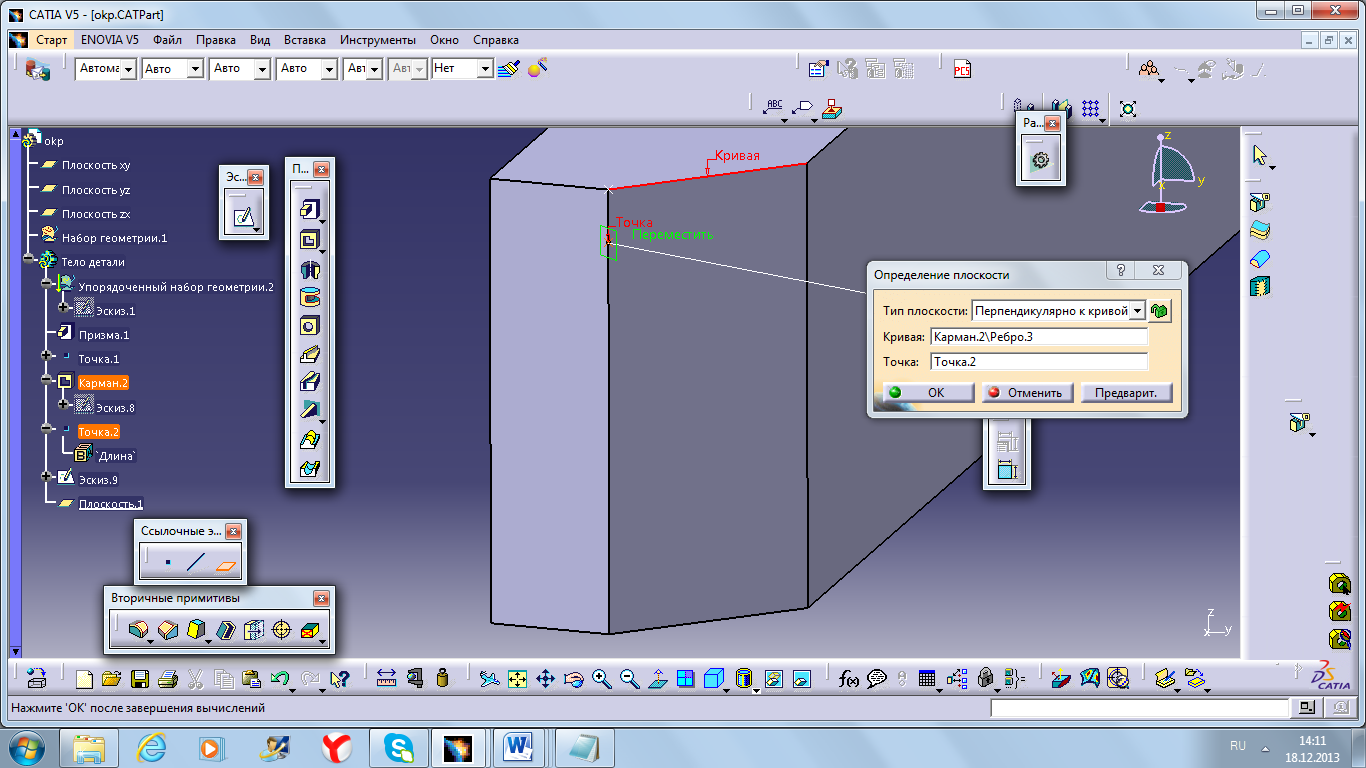

5) Определяем положение передней поверхности.

Строим плоскость перпендикулярную проекции главной режущей кромки на основную плоскость и проходящую через точку А.

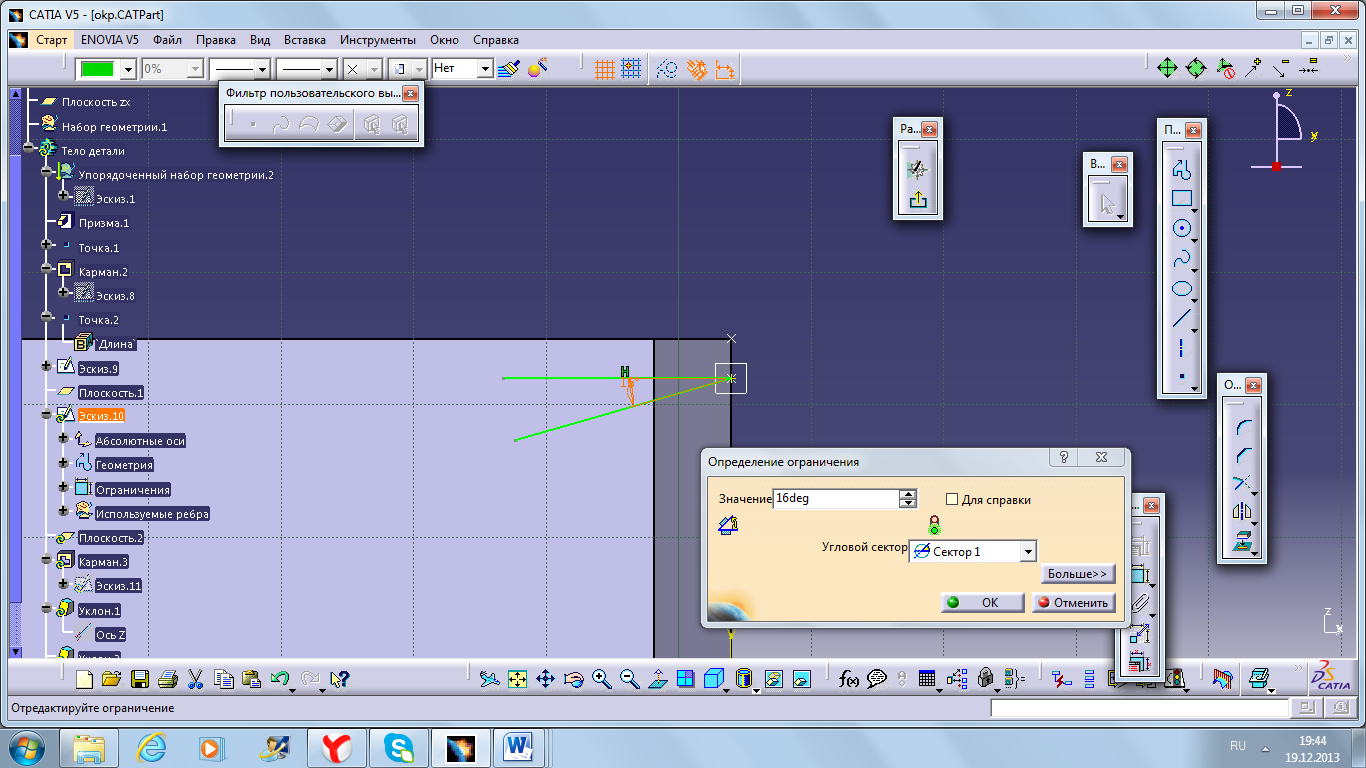

С оздаем

в этой плоскости «Эскиз» и проецируем

точку А. Затем через нее проводим прямую

– проекцию передней поверхности в

главной секущей плоскости, угол её

наклона относительно основной плоскости

будет =

16°. Выходим из «Эскиза».

оздаем

в этой плоскости «Эскиз» и проецируем

точку А. Затем через нее проводим прямую

– проекцию передней поверхности в

главной секущей плоскости, угол её

наклона относительно основной плоскости

будет =

16°. Выходим из «Эскиза».

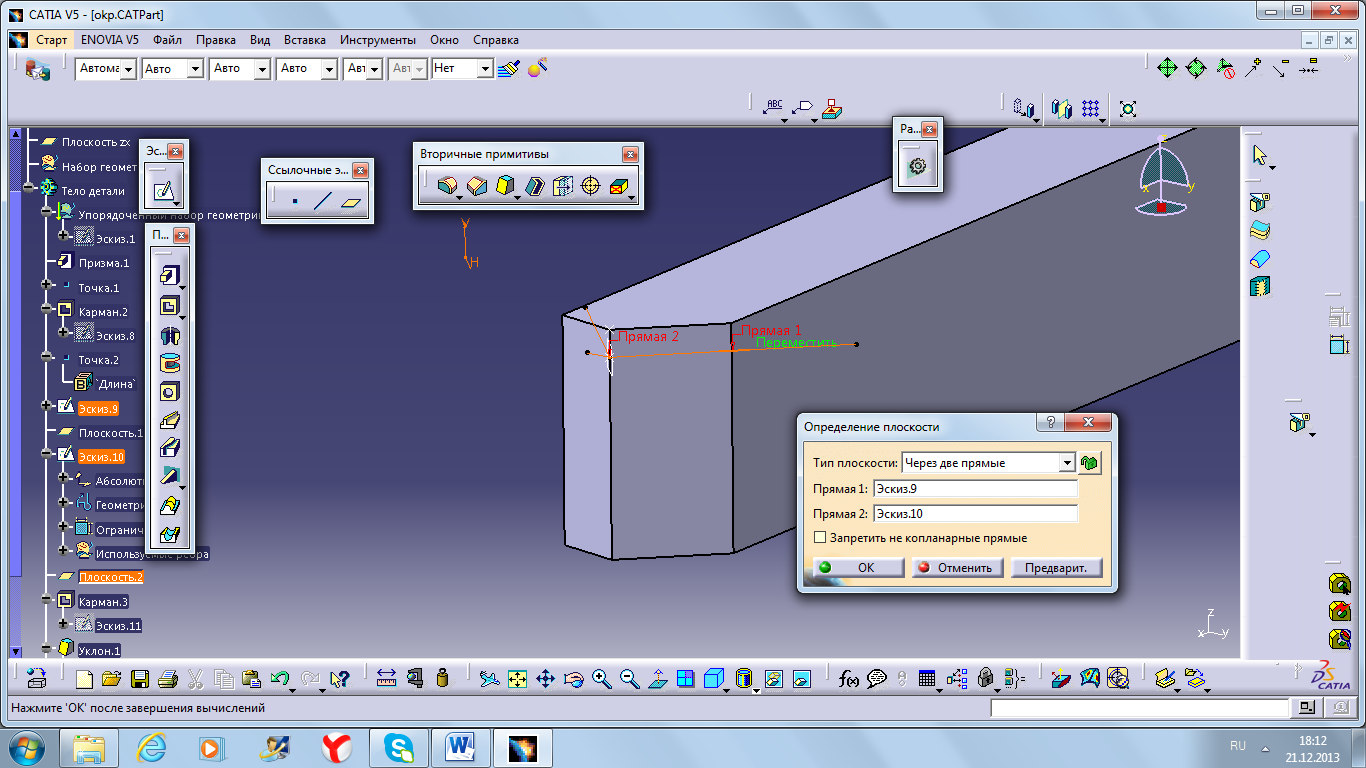

Строим новую плоскость через 2 созданные линии.

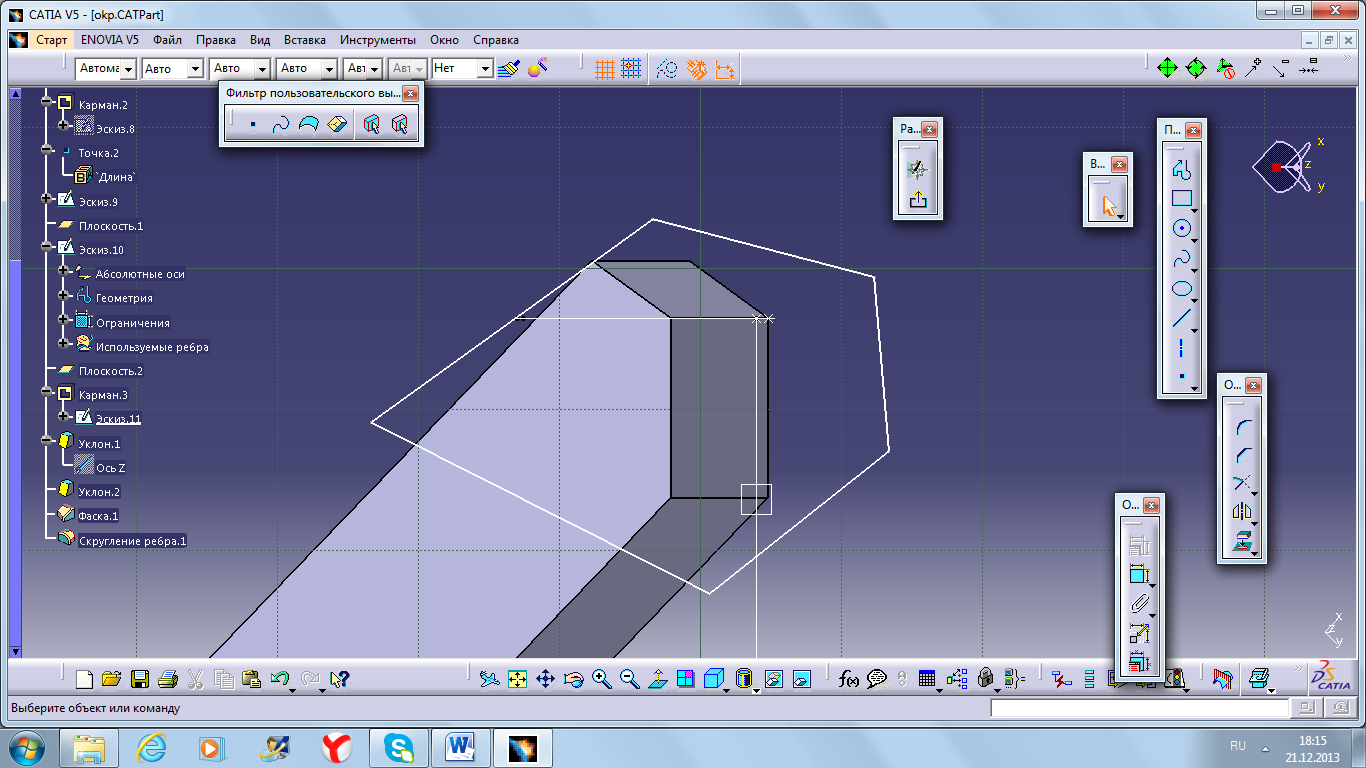

6 )

Построение передней поверхности.

)

Построение передней поверхности.

Создаем

«Эскиз»![]() в

получившейся плоскости и вычерчиваем

контур передней поверхности (с «запасом»).

в

получившейся плоскости и вычерчиваем

контур передней поверхности (с «запасом»).

В ыходим

из «Эскиза» и выдавливаем контур.

ыходим

из «Эскиза» и выдавливаем контур.

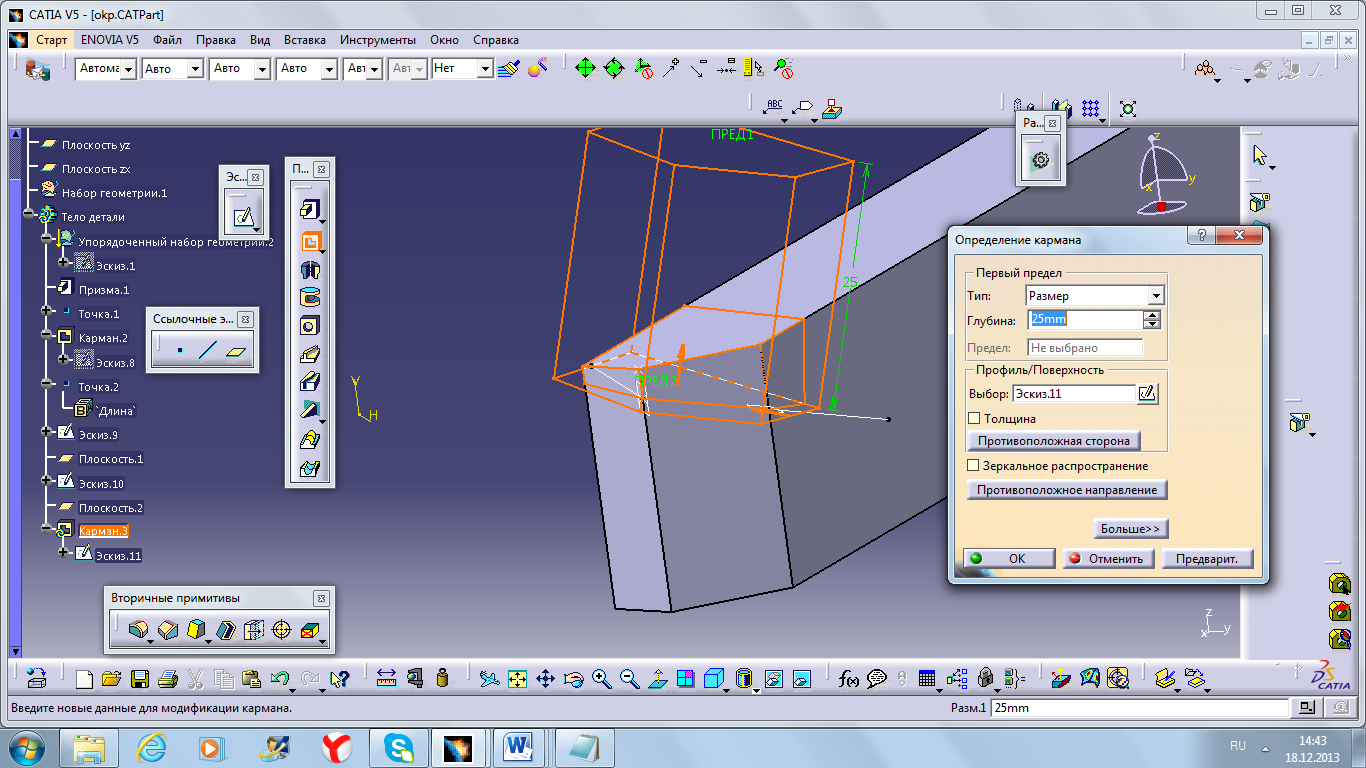

7 )

Задание главной задней поверхности.

)

Задание главной задней поверхности.

Для

создания заднего угла ![]() сделаем уклон (draft

definition):

сделаем уклон (draft

definition):

- плоскость,которую мы хотим наклонить (faces) - главная задняя поверхность,

- нейтральный элемент (neutral) - передняя поверхность

- направление разъема (selection) - ось z

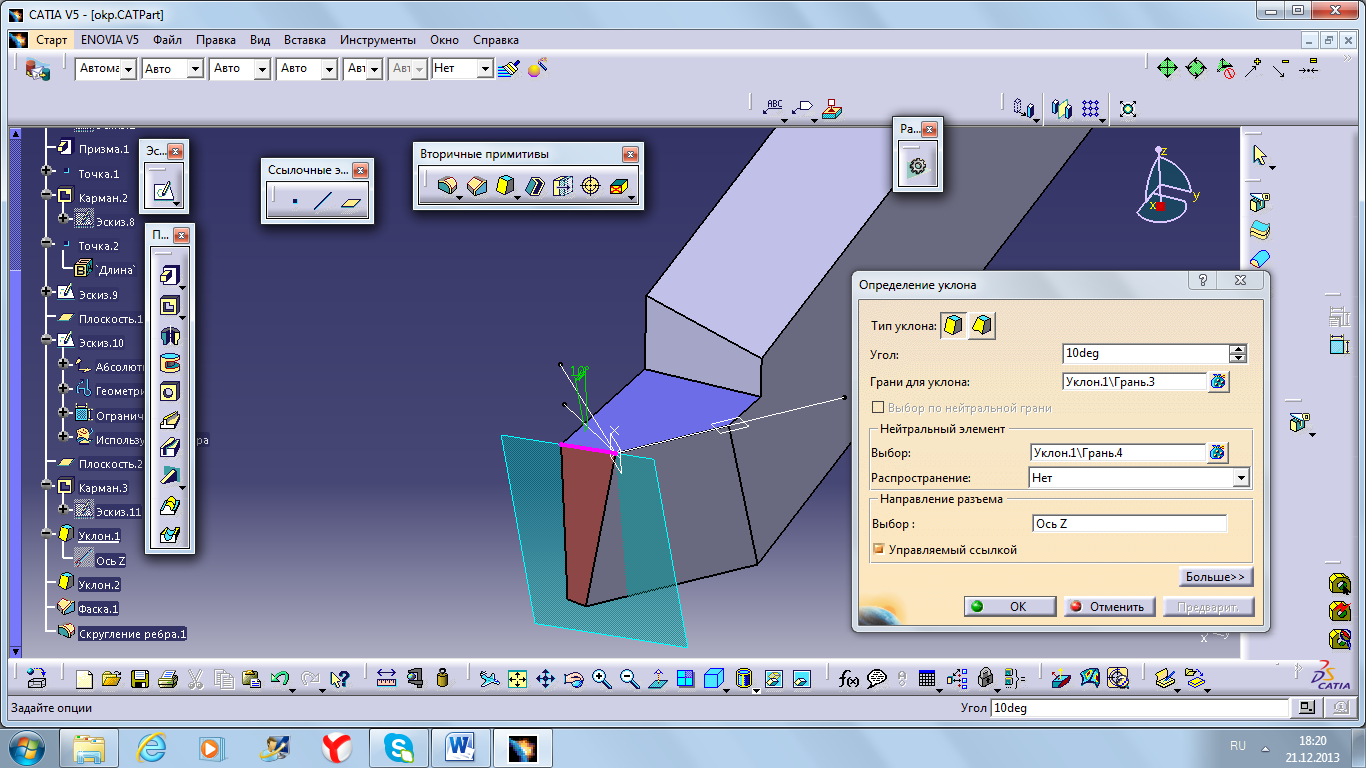

8) Задание вспомогательной задней поверхности.

Д ля

создания заднего угла

ля

создания заднего угла ![]() =10°

сделаем уклон (draft

definition):

=10°

сделаем уклон (draft

definition):

- плоскость,которую мы хотим наклонить (faces) - вспомогательная задняя поверхность,

- нейтральный элемент (neutral) - передняя поверхность

- направление разъема (selection) - ось z

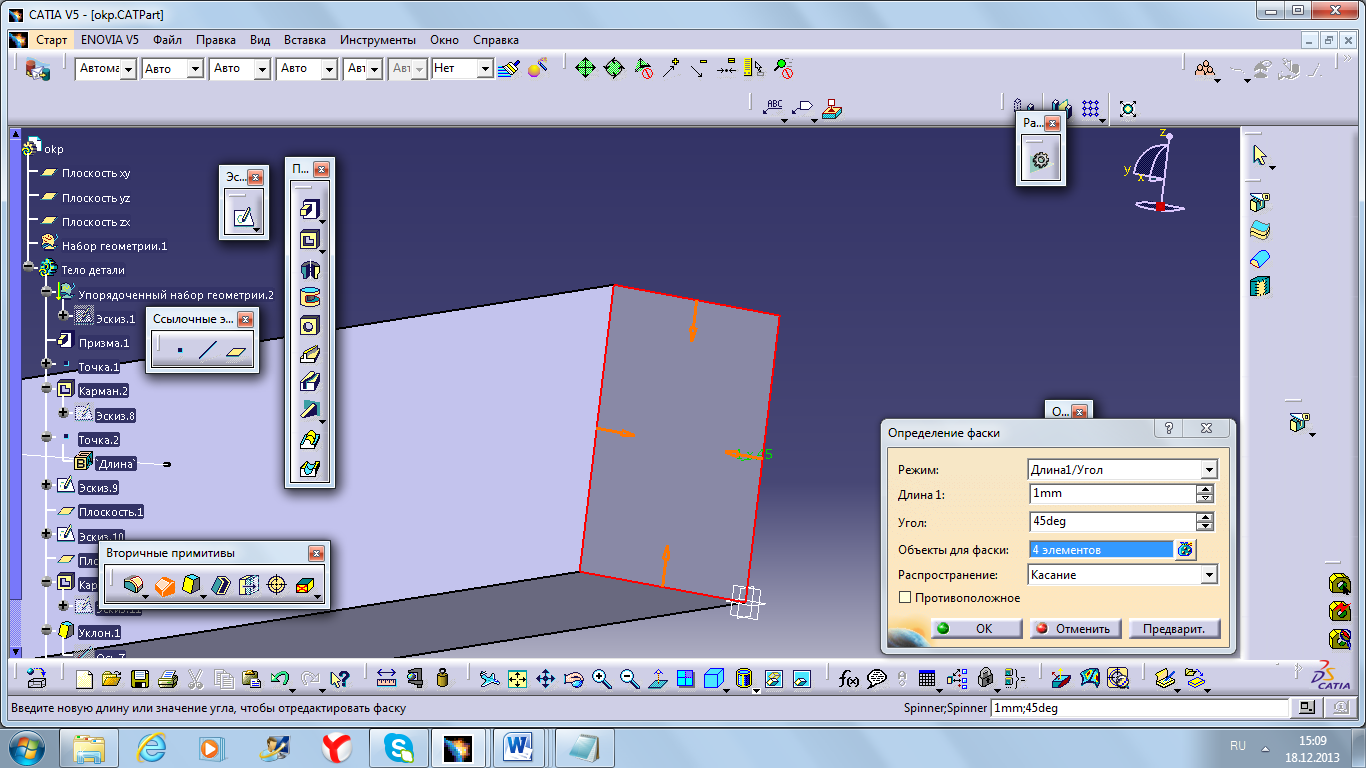

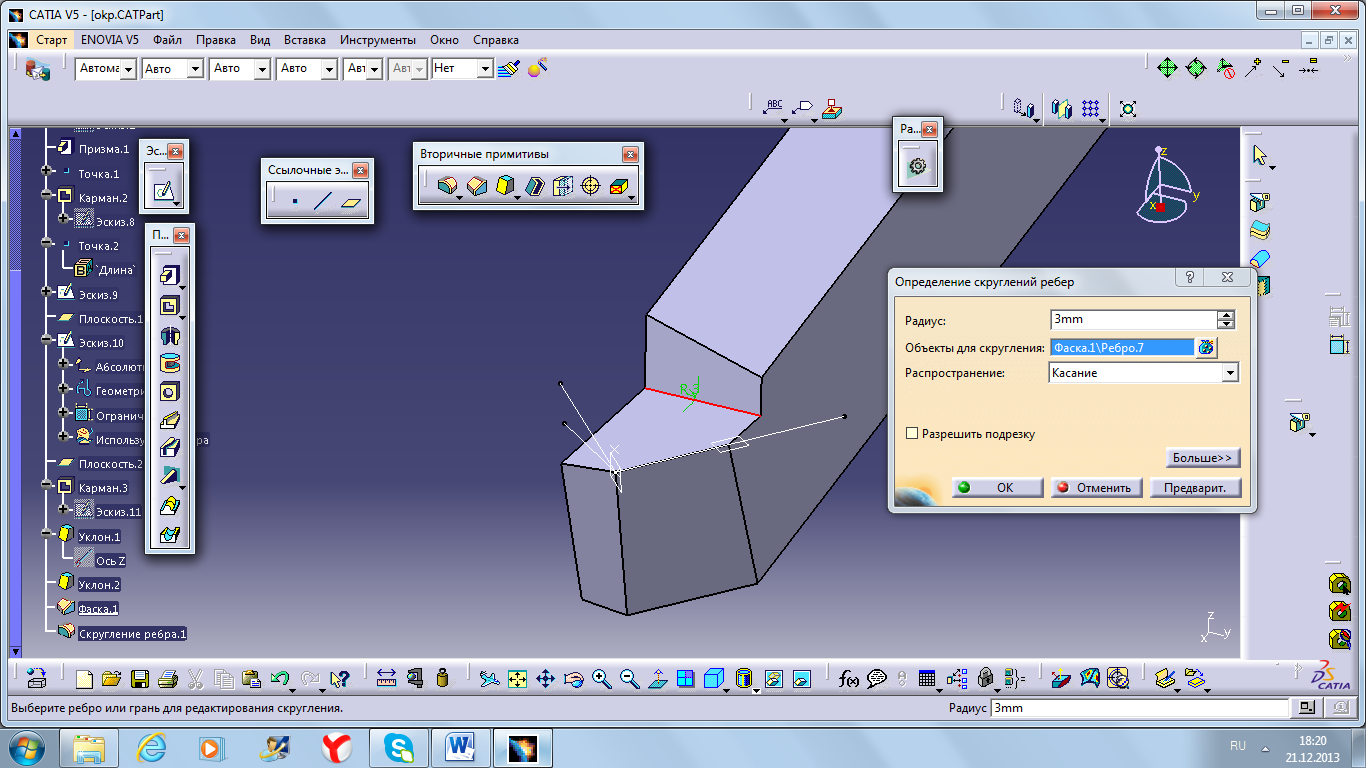

8)

Cоздаём

фаски на державке резца по 1*45

Cоздаём

фаски на державке резца по 1*45![]() .

.

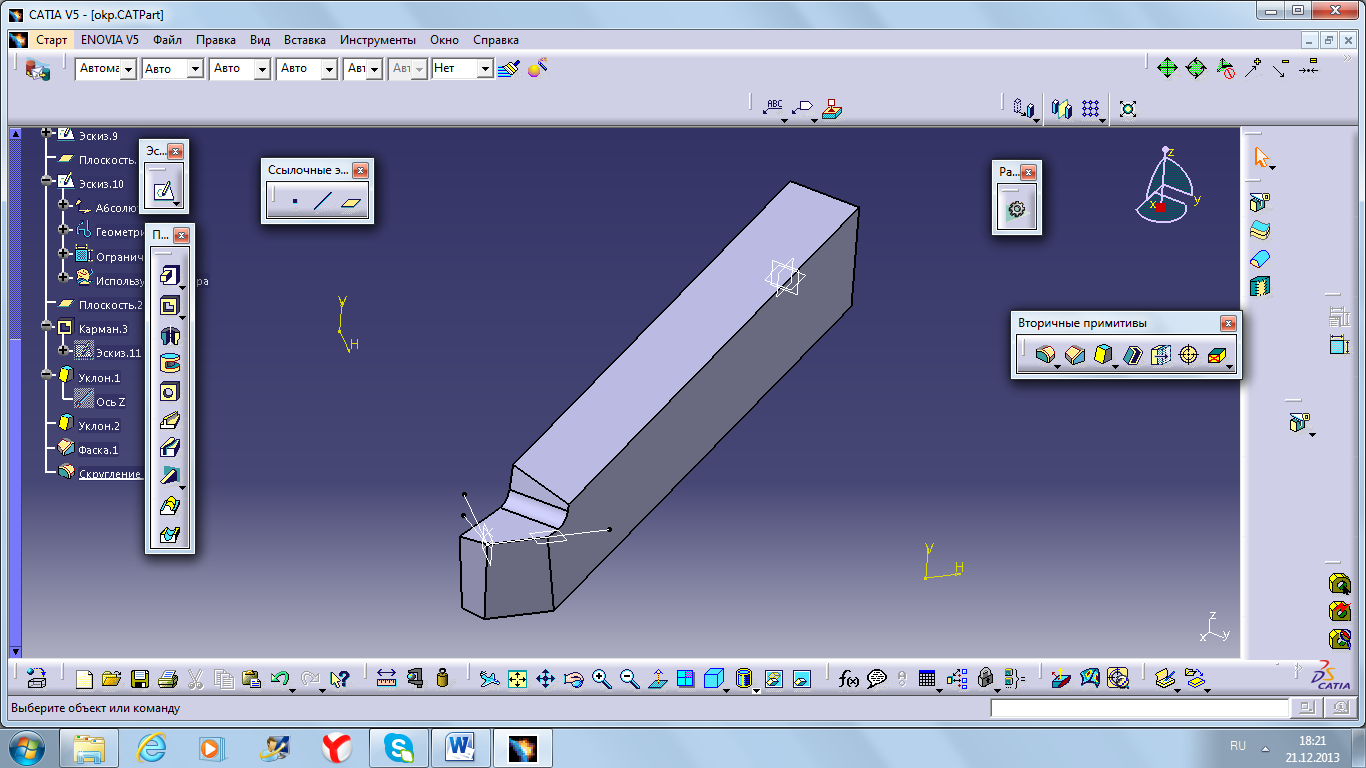

И скругление.

Конечный результат.

Р езец

проходной

2100-0565 ГОСТ 18869-73.

езец

проходной

2100-0565 ГОСТ 18869-73.