ТКМ раздаточный материал / Лекции раздаточный материал / 4 Раздаточный материал лекции Сварка / 6 Влияние температурного поля на свойства сварного соединения

.docx|

ВЛИЯНИЕ ТЕМПЕРАТУРНОГО ПОЛЯ ИСТОЧНИКА ТЕПЛОТЫ НА СВОЙСТВА СВАРНОГО СОЕДИНЕНИЯ |

|

Под действием температурного поля источника теплоты в металле сварного соединения происходят физико-химические и термодеформационные процессы. I. ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ при сварке характеризуются фазовыми и структурными превращениями. Полнота и степень этих превращений зависит от параметров сварочного термического цикла и химического состава материала 1. К фазовым превращениям, х относятся : а - полиморфные превращения (образование в зависимости от скорости охлаждения перлита, сорбита, троостита, бейнита и мартенсита) ( рис. 31С); б - растворение (при нагреве) и выделение (при охлаждении) новых фаз при изменении растворимости примесей. 2. К структурным превращениям относятся : а - рост зерна в условиях сварочного термического цикла (рис. 32С); б - рекристаллизация (рост новых зерен в области низких температур). |

|

Полиморфные превращения |

|

Для анализа полиморфных превращений, происходящих в сталях при сварке, пользуются диаграммой анизотермического (в условиях непрерывного охлаждения) распада аустенита. На этой диаграмме по вертикальной оси откладывают температуры, а по горизонтальной – время. Пунктирная прямая, проведенная при температуреА1, служит границей устойчивого аустенита.

Рис. 31С. Диаграмма анизотермического распада аустенита А1 – температура начала распада аустенита; Мн – температура начала мартенситного превращения; Мк – температура окончания мартенситного превращения; W1; W2; W3; W4; W5; - скорости охлаждения аустенита; WК – критическая скорость охлаждения - минимальная скорость охлаждения, при которой из аустенита образуется мартенсит и остаточный аустенит (~ 5%). Процессы распада аустенита подразделяют на два типа. 1. Диффузионные - перлитное и промежуточное (бейнитное). 2. Бездиффузионное - мартенситное. Свойства и строение продуктов превращения аустенита зависят от скорости охлаждения, при которой происходит процесс его распада. При малых скоростях охлаждения получается достаточно грубая смесь феррита и цементита (перлит). При более высоких скоростях охлаждения дисперсность структур возрастает и твердость продуктов повышается. Перлит, сорбит, тростит, бейнит и мартенсит – структуры с одинаковой природой (феррит + цементит), которые отличаются степенью дисперсности феррита и цементита, а также степенью пересыщенности феррита углеродом. Бейнитное превращение происходит при температурах нижеА1, но выше температуры начала образования мартенсита Мн. Бейнит - смесь феррита и цементита, полученная в результате распада аустенита. Содержание углерода в бейните может составлять 0,1 -0,2% Мартенситное превращение происходит только в том случае, когда при при высоких скоростях охлаждения аустенит переохлаждается до низких температур, при которых диффузионные процессы становятся невозможными. Превращение носит бездиффузионный характер, не сопровождается перераспределением атомов углерода и железа и поэтому весь углерод аустенита остается в мартенсите. Если в равновесном состоянии растворимость углерода в феррите не превышает 0,002 %, то его содержание в мартенсите может достигать 2,14 %, т.е. как в исходном аустените. В результате такого превращения аустенита образуется продукт закалки – мартенсит. Мартенсит, являясь твердой и хрупкой фазой, снижает пластичность металла и может привести к образованию холодных трещин в шве и зоне термического влияния см. Дефекты сварных соединений). Конкретные значения А1, Мн, Мк и скоростей охлаждения, при которых образуется перлит, сорбит, троостит, бейнит и мартенсит различны для разных материалов, и зависят от химического состава стали. Например: для сталей с содержанием углерода выше 0,6 % Мк уходит в область отрицательных температур. |

|

Рост зерна в условиях сварочного термического цикла Размер зерна зависит от химического состава стали, максимальной температуры нагрева Тмах и времени пребывания (t ирз) выше температуры интенсивного роста зерна (Тирз) |

|

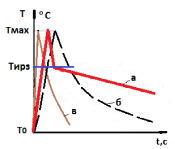

Рис.

32С. Размер зерна в зависимости от

химического состава стали и времени

пребывания выше температуры интенсивного

роста зерна.

Максимальная

температура нагрева Тмах = 1350 0С;

t

ирз дано в логарифмической шкале. Чем больше t ирз, тем больше размер (площадь) зерна. Образование крупнозернистой структуры приводит к снижению пластичности металла и может стать причиной образования трещин в сварном шве, околошовной зоне и участке перегрева зоны термического влияния сварного соединения. |

|

Влияние термического цикла сварки на структуру и свойства различных зон сварного соединения В условиях сварки различные точки сварного соединения имеют различные сварочные термические циклы, отличающиеся по значениям максимальной температуры нагрева, времени пребывания в области высоких температур, скорости охлаждения. Следствием такого своеобразного термического воздействия является то, что в сварном соединении, в зависимости от химического состава свариваемого металла и режимов процесса сварки, можно получить слои металла, значительно отличающиеся друг от друга по фазовому составу, структурному состоянию, а следовательно и механическим свойствам (рис. 33С). |

|

Рис. 33С. Схема строения зоны термического влияния сварного соединения при однослойной дуговой сварке низкоуглеродистой стали с содержанием углерода С=0,2%. Тпл – температура плавления; Тл – температура ликвидус; Тс – температура солидус; Ж – жидкость; А – аустенит; Ф – феррит; П – перлит; Ц – цементит; Ц2 – цементит вторичный; Ц3 – цементит третичный. Зона наплавленного металла (сварной шов) – перемешанный в жидком состоянии с основным металлом материал электрода или присадочной проволоки (например: при сварке плавящимся электродом или при сварке неплавящимся электродом с присадкой соответственно) или только расплавленный основной металл ( например: при сварке неплавящимся электродом без присадки). Этот участок, кристаллизуясь, образует сварной шов. Сварной шов имеет литую структуру, состоящую из столбчатых кристаллов. Грубая столбчатая структура металла шва является неблагоприятной, так как снижает прочность и пластичность металла. 1. Участок неполного расплавления (околошовная зона ОШЗ) - переходный от наплавленного металла к основному. На этом участке происходит образование соединения и проходит граница сплавления, Он представляет собой очень узкую область (0,1—0,4 мм) основного металла, нагретого до частичного оплавления зерен. Здесь наблюдается значительный рост зерен, скопление примесей, поэтому этот участок обычно является наиболее слабым местом сварного соединения с пониженной прочностью и пластичностью. Температура участка в среднем составляет 1530- 1470 °С.

2. Участок перегрева — область сварного соединения, нагреваемая в среднем до температур 1470 — 1100 °С, в связи с чем металл отличается крупнозернистой структурой и пониженными механическими свойствами (пластичностью и ударной вязкостью). Эти свойства тем ниже, чем крупнее зерно и шире зона перегрева. Ширина участка 2 составляет примерно 0,2… 4 мм. 3. Участок нормализации — область сварного соединения, нагреваемая в среднем до 900... 1100 °С. Благодаря мелкозернистой структуре механические свойства металла на этом участке выше по сравнению с основным металлом. Ширина участка составляет примерно 0,2...4 мм. 4. Участок неполной перекристаллизации — область сварного соединения, нагреваемая в среднем до 700...900 °С. В связи с неполной перекристаллизацией, вызванной недостаточным временем и температурой нагрева, структура этого участка характеризуется смесью мелких перекристаллизовавшихся зерен и крупных зерен, которые не успели перекристаллизоваться. Металл этого участка имеет более низкие механические свойства, чем металл предыдущего участка. Ширина его составляет примерно 0,3…3 мм.

5. Участок рекристаллизации — область сварного соединения, нагреваемая до 500...700 °С. Если сталь перед сваркой испытала холодную деформацию (прокатку, ковку, штамповку), то на этом участке развиваются процессы рекристаллизации, приводящие к росту зерна, огрублению структуры и, как следствие, к разупрочнению. Ширина участка составляет примерно 0,3…5 мм.

6. Участок старения — область сварного соединения, нагреваемая до 300 — 500 °С. Этот участок является зоной перехода от зоны термического влияния к основному металлу. В этой зоне могут протекать процессы старения из-за выпадения карбидов железа и нитридов, в связи с чем механические свойства металла этой зоны понижаются. Ширина участка составляет примерно 0,4…6 мм

Участки 1,2,3,4,5,6 – составляют зону термического влияния (ЗТВ)

7. Основной металл, который не претерпевал заметных изменений в процессе сварки.

Ширина зоны термического влияния зависит от вида, способа и режимов сварки. Чем меньше тепловое воздействие на металл источника теплоты, тем уже зона термического влияния. При электрошлаковой сварке ЗТВ составляет обычно 25 мм и более; при газовой сварке — 15-20 мм; ручной дуговой сварке 3 — 6 мм, при сварке под флюсом средних толщин — около 10 мм; при сварке в защитных газах - 1 – 3 мм; при лазерной и электронно-лучевой – десятые доли миллиметра. Как правило, чем выше скорость нагрева и охлаждения свариваемого изделия, тем меньше размеры зоны термического влияния. |

|

МЕРОПРИЯТИЯ, НАПРАВЛЕННЫЕ НА УЛУЧШЕНИЯ КАЧЕСТВА ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ |

|

Работоспособность сварного соединения в основном зависит от свойств зоны термического влияния. Под тепловым воздействием сварочного процесса может наблюдаться ухудшение свойств металла этой зоны по сравнению со свойствами основного металла, что в значительной мере снижает качество сварного изделия и может привести к его разрушению в процессе эксплуатации. Такие факторы, как протяженная зона термического влияния, образование закалочных структур (мартенсит) и рост зерна существенно снижают качество сварного соединения. Эти факторы зависят от вида сварки и параметров термического цикла сварки. 1. Вид сварки По степени уменьшения размеров зоны термического влияния основные виды и способы сварки можно расположить в следующей последовательности: электрошлаковая, газовая, автоматическая дуговая под флюсом, ручная дуговая покрытыми электродами, дуговая в защитных газах, контактная, плазменная, электронно-лучевая, лазерная. Такое расположение является условным, так как величина зоны разогрева зависит от толщины свариваемых элементов и режимов сварки. 2. Параметры термического цикла сварки Наилучшие результаты по обеспечению оптимального фазового состава структуры и размера зерна ЗТВ дает идеальный термический цикл (рис. 34С). |

|

Рис. 34С. Термические циклы сварки а – идеальный; б – при электродуговой сварке; в – при электронно-лучевой и лазерной сварке. Тмах – максимальная температура нагрева; Тирз – температура интенсивного роста зерна. Малое время пребывания выше Тирз сдерживает рост зерна, а медленное охлаждение снижает вероятность образования закалочных структур, что существенно улучшает качество ЗТВ. Поэтому, при выборе видов и способов сварки предпочтение следует отдавать тем видам и способам, которые обеспечивают минимальную протяженность зоны термического влияния (например: сварка в среде защитных газов, лазерная и электронно-лучевая сварка). Режимы сварочного процесса следует назначать такими, чтобы при условии качественного формирования сварного шва обеспечивались: - минимальное время пребывания в области высоких температур околошовной зоны и зоны перегрева; - низкие скорости охлаждения участков ЗТВ, претерпевающих полиморфные превращения. Кроме того, в зависимости от склонности свариваемых сталей к образованию закалочных структур, необходимо предусматривать предварительный (до сварки), сопутствующий (во время сварки) и последующий (после сварки) подогрев, которые снижают скорость охлаждения участков ЗТВ. |

|

II. ТЕРМОДЕФОРМАЦИОННЫЕ ПРОЦЕССЫ при сварке характеризуются возникновением сварочных деформаций и напряжений, которые являются причиной образования трещин, а также изменения формы и размеров сварного изделия |

|

|

Напряжения и деформации Любое силовое или температурное воздействие на тело сопровождается возникновением в нем напряжений и деформаций. |

|

|

Напряжения |

Деформации |

|

Напряжение - сила, отнесенная к единице площади сечения тела: σ= P/F, где σ - напряжение, МПа; Р - действующее усилие, Н; F - площадь поперечного сечения детали, м2. По причинам, их вызвавшим, различают внутренние и внешние напряжения.

Внешние напряжения, напряжения, возникающие в теле в результате приложения внешней нагрузки.

Собственные (внутренние) напряжения – напряжения, образующиеся без приложения к телу внешних сил. Причиной собственных (внутренних) напряжений является изменение внутреннего температурного состояния тела. Собственные (внутренние) напряжения возникают вследствие затрудненной свободной деформации при изменении объема тела, вызванного изменением температуры или (и) полиморфными превращениями.

Напряжения подразделяются на упругие и пластические. Если уровень действующих напряжений меньше предела текучести металла, напряжения называются упругими, если равен или превышает предел текучести металла - пластическими.

|

Деформация - изменение размеров или формы тела в результате приложения внешних сил или изменения температурных условий.

По причинам, их вызвавшим, различают внутренние и внешние деформации.

Внешние деформации, деформации, возникающие в теле в результате приложения внешней нагрузки.

Собственные (внутренние) деформации – деформации, образующиеся без приложения к телу внешних сил. Причиной собственных (внутренних) деформаций является изменение внутреннего температурного состояния тела. Собственные (внутренние) деформации возникают вследствие изменения объема тела, вызванного изменением температуры или (и) полиморфными превращениями.

Деформации, как и напряжения, подразделяются на упругие и пластические. Деформация называется упругой, если она исчезает после удаления причин, вызвавших её. Упругая деформация возникает в области напряжений, находящихся ниже предела текучести металла (точки начала текучести). Величина упругой деформации характеризуется относительным удлинением (для малоуглеродистых сталей не более 0,2%). Деформация называется пластической, если она не исчезает (во всяком случае полностью) после удаления причин, вызвавших её. Пластическая деформация называется также остаточной. Пластическая (остаточная) деформация возникает в области напряжений, превышающих предел упругости и текучести металла. |

|

СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ.

Собственные напряжения и деформации, возникающие в результате сварки, называются сварочными напряжениями и деформациями. |

|

ОБРАЗОВАНИЕ СВАРОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ |

|

ОБРАЗОВАНИЕ НАПРЯЖЕНИЙ ПРИ СВАРКЕ Основными причинами возникновения собственных напряжений в сварных соединениях являются: 1 - неравномерное распределение температур в металле при сварке; 2 – литейная усадка сварного шва; 3 - фазовые превращения в нагретом металле при сварке. |

|

1. Образование собственных напряжений в результате неравномерного нагрева металла при сварке |

|

Все металлы при нагревании расширяются, а при охлаждении сжимаются. Процессы сварки плавлением характеризуются образованием в сварном соединении неравномерного объемного температурного поля. В результате этого степень расширения на стадии нагрева и укорочения на стадии охлаждения неравномерно нагретых слоев металла будет различной. Наличие неразрывной связи между нагретыми и холодными участками металла приводит к тому, что расширяющиеся при нагреве и укорачивающиеся при охлаждении слои металла, нагретые до высоких температур, встречают препятствие со стороны холодных слоев. В сварном соединении возникают собственные (внутренние) напряжения, направленные на преодоление этого препятствия. |

|

2. Образование собственных напряжений в результате литейной усадки сварного шва |

|

В результате остывания и затвердевания жидкого металла сварного шва происходит его усадка. Явление усадки объясняется тем, что при затвердевании металл становится более плотным, в результате чего объем его уменьшается. Ввиду того, что металл шва жёстко связан с более холодным основным металлом, остающимся в неизменном объёме и противодействующим этой усадке, в сварном шве возникают собственные напряжения. При этом, чем меньше количество расплавленного металла, тем меньше значения возникающих напряжений. |

|

Механизм образования собственных напряжений (рис. 35С) |

|

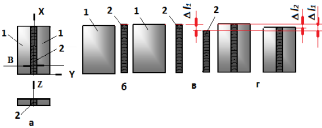

Рис. 35С. Образования собственных напряжений в результате неравномерного нагрева металла при сварке и литейной усадки сварного шва а - сварное соединение; б – заготовки и сварной шов, условно представленные раздельно; в – укорочение l1 шва при свободном сокращении; г – совместное сокращение l2 сварного соединения (заготовок и жестко связанного с ними сварного шва); В – ширина сварного шва. 1 – свариваемые заготовки; 2 – сварной шов. 1. Укорочение (усадка) сварного соединения вдоль оси Х

Условно

представим показанные в плане заготовку

1

(рис. 35С, б) и накладываемый на неё по

всей длине продольный сварной шов 2

в виде двух раздельных объектов.

Заготовка 1

в исходном состоянии не нагрета, т.е.

имеет комнатную температуру. В отличие

от неё сварной шов 2

в процессе получения был расплавлен,

т.е. в начальный момент своего образования

имеет очень высокую температуру. Из

сопротивления материалов известно,

что приращение длины l

любого тела, обусловленное температурным

воздействием, определяется формулой

Поскольку температура шва в результате остывания начнёт уменьшаться, то приращение температуры t и, соответственно, приращение длины l будут отрицательными, т.е. шов начнёт укорачиваться. Поскольку условно принято, что шов является отдельным объектом, температурному сокращению которого ничто не препятствует, то при полном охлаждении до комнатной температуры он сократится на величину l1 (рис. 35С, в) и при этом никаких напряжений внутри шва не возникнет, поскольку отсутствуют силы противодействия. Однако в реальных условиях, шов в момент окончания своего образования неразрывно связан с заготовкой (рис. 35С, г). В этом случае не нагретая заготовка будет препятствовать сокращения шва, в результате чего после полного остывания он сможет уменьшиться не на величину свободного сокращения l1, а на значительно меньшую величину l2 (рис. 35С, г). В сварном соединении возникнут собственные напряжения. Величина l2 окажется тем меньше, чем больше сопротивления окажет сокращению шва заготовка, т.е. чем она будет жёстче. Соответственно, чем жёстче будет заготовка, тем большую величину будут иметь собственные сварочные напряжения. 2. Укорочение сварного соединения вдоль оси Y происходит аналогично усадке вдоль оси Х. 3. Укорочение сварного соединения вдоль оси Z происходит аналогично усадке вдоль осей Х и У. Т.к. при сварке стремятся обеспечить полное проплавление по толщине соединяемых элементов, распределение температур по оси Z будет более равномерным, особенно в случае обеспечения одинаковой ширины шва В по толщине сварного соединения. Вследствие этого уровень собственных напряжений по толщине металла будет меньше, по сравнению с уровнем напряжений, действующих вдоль осей Х и У, и поэтому ими можно пренебречь. |

|

3. Образование собственных напряжений в результате фазовых превращений в металле при сварке |

|

Фазовые превращения происходят при нагреве металла выше определенных температур. Фазовые превращения при сварке вызывают растягивающие и сжимающие собственные напряжения в связи с тем, что эти превращения в некоторых случаях сопровождаются изменением объема свариваемого металла как на стадии нагрева, так и на стадии охлаждения. Например, на стадии нагрева углеродистых сталей происходит образование аустенита из феррита — этот процесс сопровождается уменьшением объема. На стадии охлаждения сварного соединения из высокоуглеродистых сталей при больших скоростях охлаждения аустенит образует мартенситную структуру, обладающую большим объемом, чем аустенит (мартенсит обладает меньшей плотностью, чем аустенит, и следовательно характеризуется большим объемом). При сварке низкоуглеродистой стали напряжения, возникающие от фазовых превращений, небольшие и практического значения не имеют. Закаливающиеся стали дают значительные объемные изменения, связанные с фазовыми превращениями. Вследствие этого, возникающие собственные напряжения могут иметь значительную величину. |

|

4. Образование остаточных напряжений при сварке |

|

Напряжения от неравномерного нагрева, литейной усадки сварного шва и напряжения от фазовых превращений суммируясь, образуют собственные сварочные напряжения. Эти напряжения, как правило, превышают предел текучести металла. Поэтому в шве, который имел высокую температуру нагрева и, соответственно, повышенную пластичность, возникнут остаточные растягивающие напряжения, а в заготовке, нагретой до более низких температур и имеющей пониженную пластичность – упругие сжимающие. В итоге, после полного остывания шов окажется пластически растянутым силой, действующей на него со стороны заготовки, а заготовка будет упруго сжата силой, действующей на неё со стороны шва. Эти внутренние силы и напряжения являются взаимно уравновешивающими, поскольку именно достижение равновесия между ними и определяет итоговую величину одинакового общего сокращения заготовки и шва. |

|

ОБРАЗОВАНИЕ ДЕФОРМАЦИЙ ПРИ СВАРКЕ |

|

|

Причины образования деформаций при сварке При сварке происходят продольная (вдоль оси Х) и поперечная (вдоль оси У) усадки расплавленного металла сварного шва (рис. 36С), в результате чего происходит деформация сварных изделий. Если образующиеся при этом напряжения превышают предел текучести металла, в сварном соединении возникают остаточные деформации, устойчиво сохраняющиеся после сварки. |

|

|

1. Образование деформаций в плоскости сварного соединения 1.1. Продольная и поперечная деформации сварного соединения (рис. 36С) |

|

|

Рис. 36С. Продольная и поперечная деформации сварного соединения. 1 и 2 свариваемые элементы; 3 – сварной шов; ЦТ – совпадающие по расположению центры тяжести сварного шва и сварного соединения; ∆пр – продольная деформация; ∆п – поперечная деформация; Рп –поперечная усадка сварного шва; Рпр – продольная усадка сварного шва. |

Продольные и поперечные деформации происходят при симметричной укладке сварных швов, т.е. когда центр тяжести (ЦТ) сварного шва и сварного соединения совпадают. Это характерно для сварных швов, имеющих постоянную ширину по толщине сварного соединения (по оси Z). В результате продольных и поперечных деформаций происходит сокращение сварного изделия по длине и ширине. |

|

2. Образование деформаций вне плоскости сварного соединения |

|

|

2.1. Угловые деформации Угловые деформации происходят под действием поперечной усадки сварного шва (рис. 37С). |

|

|

Рис. 37С. Схема образования угловой деформации стыкового сварного соединения. α – угловая деформация сварного соединения; е – эксцентриситет (расстояние между центрами тяжести сварного шва и сварного соединения); Рп – поперечная усадка сварного шва; Миз – изгибающий момент. Угловые деформации происходят в тех случаях, когда центр тяжести (ЦТ) сварного шва и сварного соединения не совпадают. Если шов имеет переменную ширину по высоте стыка (по оси Z), то центр тяжести сварного шва и сварного соединения могут не совпадать. В результате образуется эксцентриситет е. Поперечная усадка Рп, действуя на плече е создает изгибающий момент Миз. Под действием изгибающего момента возникает угловая деформация α сварного соединения. Угловые деформации α могут достигать 3—7° в зависимости от толщины свариваемого металла. |

|

|

2.2. Деформации изгиба Деформации изгиба происходят под действием продольной усадки сварного шва (рис. 38С). |

|

|

Рис. 38С. Схема образования деформации изгиба при сварке торцевого соединения. 1 – торцевой шов; f –стрела прогиба; е – эксцентриситет (расстояние между центрами тяжести сварного шва и сварного соединения); Рпр – продольная усадка сварного шва; Миз – изгибающий момент. Деформации изгиба происходят в тех случаях, когда центр тяжести сварного шва и сварного соединения не совпадают. Продольная усадка Рпр торцевого шва 1, действуя на плече е, создает изгибающий момент Миз. Под действием Миз происходит изгиб сварного соединения, характеризуемый стрелой прогиба f. Величина прогиба балки может достигать 5 мм и более. |

|