РПЗ

.pdf3. Проектирование зубчатых механизмов

3.1 Исходные данные для проектирования

|

|

|

Таблица 3.1 |

|

Число зубьев шестерни |

z1 |

- |

14 |

|

Число зубьев колеса |

z2 |

- |

28 |

|

Модуль зубчатых колес |

m |

мм |

3 |

|

Параметры исходного производящего |

* |

град |

20 |

|

контура |

h |

- |

1 |

|

|

- |

0,25 |

|

|

|

c* |

|

||

|

|

|

|

|

Угол наклона линии зубьев |

|

град |

0 |

|

|

|

|

|

|

3.2 Геометрический расчет эвольвентной зубчатой передачи.

Геометрические параметры

Коэффициенты суммы смещений:

|

|

|

|

|

|

|

|

|

|

x |

x1 |

x2 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Угол зацепления передачи определяется по формул: |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

inv W inv |

|

2 x tg |

|

. |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

z1 z2 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Межосевые расстояния aW для положительной зубчатой передачи: |

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

a |

|

z1 |

z2 |

|

|

cos |

. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

W |

|

|

|

|

2 |

|

|

|

|

|

cos W |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Делительные диаметры шестерни и колеса: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

d1 z1 m ; |

d2 z2 m |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

Диаметры основных окружностей: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

db1 m z1 cos ; |

|

|

|

|

|

|

|

|

|

|

|

|

db2 m z2 |

cos . |

|

|

||||||||||||||||||

Начальные диаметры шестерни и колеса: |

dW 1 |

2 aW |

|

|

1 |

|

|

|

mz1 cos |

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

u21 |

1 |

|

|

cos w |

|||||

|

|

|

|

|

dW 2 2 aW |

|

|

|

u21 |

|

|

mz2 cos |

. |

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

cos w |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

u21 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Коэффициенты воспринимаемого смещения: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

aW a |

|

|

|

|

|

|

|

|

|

cos |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

z1 z2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

y |

m |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

1 . |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

cos W |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

Коэффициент уравнительного смещения: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

y x y . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Диаметры вершин зубьев шестерни и колеса: |

|

|

|

|

2 h |

|

|

|

y m . |

||||||||||||||||||||||||||||||

d |

a1 |

d |

1 |

2 h |

x y m , |

d |

a2 |

d |

2 |

x |

2 |

||||||||||||||||||||||||||||

|

|

a |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|||||||||||

Диаметры впадин шестерни и колеса: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

m . |

|||||||||||||

d |

f 1 |

d |

1 |

2 h c x m |

, |

|

d |

|

f 2 |

d |

2 |

2 |

c x |

2 |

|||||||||||||||||||||||||

|

|

|

a |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|||||||||

Высота зубьев колес: |

h h |

h |

|

2 h c y m . |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

1 |

|

2 |

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Толщины зубьев шестерни и колеса по дугам делительных окружностей:

- 21 -

S1 |

|

2 x1 |

|

m , |

S2 |

|

2 x2 |

|

m . |

||

|

2 |

tg |

|

2 |

tg |

||||||

|

|

|

|

|

|

|

|

|

|

||

Углы профиля зуба в точке на окружности вершин:

|

|

1 cos |

|

|

|

|

2 cos |

|

||

a1 |

|

d |

|

, |

a 2 |

|

d |

|

||

|

|

|

||||||||

arccos |

da |

|

arccos |

da |

|

|||||

|

|

|

|

|

|

|

||||

Толщины зубьев по окружности вершин: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

cos |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

Sa1 |

|

m |

|

|

|

|

|

|

|

|

|

|

2 x1 |

tg z1 |

|

inv a1 |

inv , |

|

|||||||||||||||||||||||

|

|

|

|

|

cos a1 |

|

|

|

|

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

cos |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

Sa 2 |

m |

|

|

|

|

|

|

|

|

|

|

2 x2 |

tg z2 |

|

inv a2 |

inv . |

|

||||||||||||||||||||||||

|

|

|

cos a2 |

|

|

|

|

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Качественные показатели |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

Коэффициент торцового перекрытия: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

z1 |

tg |

|

tg |

|

|

z2 |

tg |

|

tg |

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

a1 |

W |

|

|

a2 |

W |

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Коэффициенты удельного скольжения: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

tg |

a2 |

|

tg |

W |

|

|

|

|

|

z |

1 |

|

|

|

|

|

|

|

|

|

|

|

tg |

a1 |

tg |

W |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

1 z2 |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

, 2 z1 |

|

|

|

|

|

|

|

||||||||||||||||||||

z z |

2 |

tg |

W |

z |

2 |

|

tg |

|

|

z |

2 |

|

z z |

2 |

tg |

W |

z tg |

a1 |

||||||||||||||||||||||||||

1 |

|

|

|

|

|

|

|

|

|

a 2 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

1 |

||||||||||||||

Коэффициент удельного давления: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

|

|

|

|

u12 1 2 |

2 z1 z2 |

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

a |

|

|

sin |

W |

|

|

u |

|

|

z |

z |

2 |

tg |

W |

cos |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

W |

|

|

|

|

|

|

|

|

12 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

z |

|

|

|

1 |

|

|

|||

1 |

z2 |

|

|

|

|

|

3.3 Выбор коэффициента смещения по качественным показателям

Исходные данные вводят в программу ZUB, которая производит расчет 12 передач, в которых x1 назначается с шагом 0,1 в пределах от 0…1,2.

Коэффициент смещения x2 назначен в соответствии с ГОСТ 16532-81 и равен

x2 0,5 .

Результаты расчета по программе ZUB приведены в таблице 3.2.

|

|

|

|

|

|

|

Таблица 3.2 |

|

x1 |

x |

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

|

|

1t |

|

|

|

|

|

|

|

sa1/m |

sa1/mt |

0.69 |

0.66 |

0.63 |

0.60 |

0.57 |

0.54 |

|

|

Epst |

1.411 |

1.383 |

1.351 |

1.319 |

1.287 |

1.265 |

|

|

|

|

|

|

|

|

|

|

1 |

lam1 |

11.88 |

6.25 |

4.07 |

2.91 |

2.18 |

1.68 |

|

2 |

lam2 |

0.64 |

0.65 |

0.67 |

0.69 |

0.70 |

0.72 |

|

|

teta |

0.53 |

0.52 |

0.51 |

0.50 |

0.49 |

0.48 |

|

|

|

|

|

|

|

|

|

|

x1 |

x |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,1 |

1.2 |

|

1t |

|

|

|

|

|

|

|

sa1/m |

sa1/mt |

0.51 |

0.47 |

0.44 |

0.40 |

0.37 |

0.33 |

0.29 |

|

Epst |

1.223 |

1.190 |

1.160 |

1.120 |

1.090 |

1.060 |

1.020 |

|

|

|

|

|

|

|

|

|

1 |

lam1 |

1.32 |

1.05 |

0.83 |

0.65 |

0.51 |

0.38 |

0.28 |

2 |

lam2 |

0.73 |

0.75 |

0.76 |

0.77 |

0.78 |

0.79 |

0.80 |

|

teta |

0.47 |

0.46 |

0.45 |

0.44 |

0.44 |

0.43 |

0.42 |

- 22 -

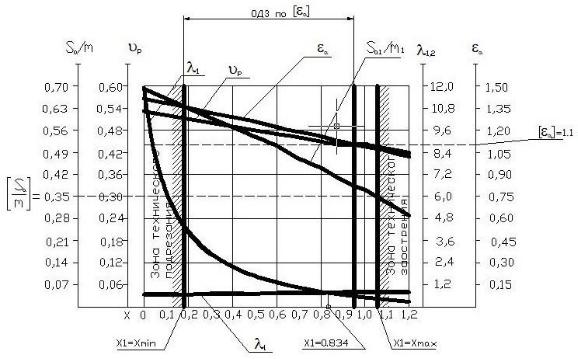

На основе полученных данных на графическом листе 3 были построены графики изменения величин качественных показателей в зависимости от коэффициента смещения x1 (рис.3).

Выбираем термообработку зубчатой передачи – азотирование. Тогда допустимое

значение относительной толщины зубьев по окружности вершин |

Sa |

0,35 . |

||

|

|

|

||

|

|

|

||

|

m |

|

||

Степень точности колес берется 8-я. Тогда допустимый коэффициент перекрытия берется равным [ ] = 1,10.

С учетом равномерного износа колес, условия подреза и отсутствия заострения зубьев, коэффициент смещения выбирается равным x1 0,834 .

рис. 3

3.4 Результаты расчета зубчатой передачи

|

|

|

Таблица 3.3 |

|

Параметр |

Обозначение |

Инденти- |

Числовое |

|

|

|

фикатор |

значение |

|

Число зубьев шестерни |

z1 |

z1 |

14 |

|

Число зубьев колеса |

z2 |

z2 |

28 |

|

Модуль,мм |

m |

m |

3 |

|

Радиальный зазор,мм |

C m |

c*m |

0,75 |

|

Смещение исх. Контура,мм |

x2 m |

x2*m |

1,5 |

|

Радиусы делительных |

r1 |

r1 |

21,0 |

|

окружностей,мм |

r2 |

r2 |

42,0 |

|

Радиусы основных |

rb1 |

rb1 |

19,734 |

|

окружностей,мм |

rb2 |

rb2 |

39,467 |

|

Радиус скругления |

f |

ro |

1,140 |

|

основания ножки зуба,мм |

|

|

|

|

Шаг исх. контура,мм |

P |

P |

9.425 |

|

Смещение исх. контура,мм |

x1 m |

x1*m |

2,502 |

|

|

- 23 - |

|

|

|

Воспринимаемое смещение |

y m |

y*m |

3,399 |

Уравнительное смещение,мм |

y m |

dy*m |

0,591 |

Радиусы начальных |

rw1 |

rw1 |

22,133 |

окружностей,мм |

rw2 |

rw2 |

44,266 |

Межосевое расстояние,мм |

aw |

aw |

66,399 |

Радиусы окружностей |

ra1 |

ra1 |

25,899 |

вершин,мм |

ra2 |

ra2 |

39,467 |

Радиусы окружностей |

rf1 |

rf1 |

19,740 |

впадин,мм |

rf2 |

rf2 |

39,750 |

Высота зубьев колеса,мм |

h |

h |

6,159 |

Толщина зубьев по |

s1 |

s1 |

6,525 |

делительной окружности,мм |

s2 |

s2 |

5,804 |

Угол зацепления передачи |

wt |

alfwt |

26,927˚ |

Толщина зубьев по дугам |

sa1 |

sa1 |

1,282 |

окружностей вершин,мм |

sa2 |

sa2 |

2,382 |

3.5 Построение станочного и зубчатого зацеплений

Масштаб на чертеже с учетом рекомендаций выбран l 8 мм мм .

На графическом листе 3 приведено построение станочного зацепления и передачи, а также графики качественных показателей зубчатой передачи в функции смещения исходного производящего контура..

Профиль зуба шестерни образуется как огибающая ряда положений исходного производящего контура реечного инструмента в станочном зацеплении. Такое образование профиля отражает реальный процесс изготовления колеса на станке. При этом эвольвентная часть профиля зуба образуется прямолинейной частью реечного производящего исходного контура, а переходная кривая профиля зуба – закругленным участком.

Для построения станочного зацепления используется метод обращенного движения. Шестерня рассматривается как неподвижное звено. Рейка, совершая сложное движение, обкатывает шестерню.

Для построения профиля зуба колеса используем способ образования эвольвенты при перекатывании производящей прямой по основной окружности.

Для указанных построений поставлены основные размеры.

На чертежах зубчатого и станочного зацеплений показаны активные участки зубьев, нагруженные контактными напряжениями.

3.6 Проектирование планетарного редуктора

3.6.1 Исходные данные

Двухрядный планетарный редуктор с двумя внешними зацеплениями. Число сателлитов К=3. Передаточное отношение редуктора

U H 10 7 20 .5

7 – угловая скорость входного звена редуктора;5 - угловая скорость выходного звена редуктора (угловая скорость колеса 5).

Согласно табличным данным: диапазон U до 25 , |

КПД 0,96 . |

- 24 -

3.6.2 Расчет числа зубьев колес.

Расчет производиться по стандартной методике изложенной в [5]. При проектировании нужно использовать ниже перечисленные условия.

Уравнение передаточного отношения:

|

1 |

1 |

z11 z13 |

|

|

|

|

||

U |

H 10 |

|

z |

z |

|

10 |

12 |

||

Уравнение соосности:

z10 z11 z12 z13

(z10 z11) (z12 z13)

BD |

3; |

z11·z13 |

|

19 |

||

AC |

|

|

|

|||

z10·z12 |

18 |

|||||

|

|

|||||

Условие отсутствия подрезания

zi zmin 17

Условие сборки:

z10U10 H 1 kP Ц , k

где k – число сателлитов; P = 0,1,2,3… - целое число; Ц – любое целое число. Условие соседства:

|

|

|

z |

2h |

|

sin |

|

11 |

a |

. |

|

|

|

||||

k |

|

z10 z11 |

|||

Также при проектировании следует учитывать условие наименьших габаритов и сумму чисел зубьев – косвенно определяющую массу и трудоемкость изготовления. Составив систему уравнений из условия соосности получим:

(C10 C11) (C12 C13 ) C12 C13; |

C10 C11 |

||||||

z |

C |

(C |

C |

) 105 |

|

|

|

10 |

10 |

12 |

13 |

|

|

|

|

z11 |

C11 |

(C12 |

C13 ) 147 |

|

q 1 (из |

условия отсутствия подрезания) |

|

|

|

|

|

|

|

||

z12 |

C12 |

(C10 C11) 144 |

|

|

|||

z |

C |

(C |

C |

) 108 |

|

|

|

13 |

13 |

10 |

11 |

|

|

|

|

Получаем, что z10 105; z11 |

147; |

z12 144; |

z13 108; |

||||

Проверка условия соседства: |

|

|

|

|

|

||

|

|

|

|

147 2 |

0,591 0,866 |

||

sin |

|

|

|

||||

105 147 |

|||||||

|

3 |

|

|

|

|||

Условие выполняется. Соседство сателлитов обеспечено. Проверка условия сборки:

105 |

1 |

|

|

|

|

20 |

1 3P Ц 7 при |

Р 1; |

|||

|

|||||

3 |

|

||||

|

|

|

|

||

Условие сборки выполняется. Сборка возможна.

На графическом листе 3 показана схема и проведен графический расчет передаточного отношения планетарного редуктора.

- 25 -

U * |

7 |

|

tg H |

|

1 |

20.004 |

|

|

|||||

15 H |

5 |

|

tg 10 |

|

0.0499 |

|

|

|

|

|

- 26 -

4. Проектирование кулачкового механизма.

4.1 Исходные данные для проектирования.

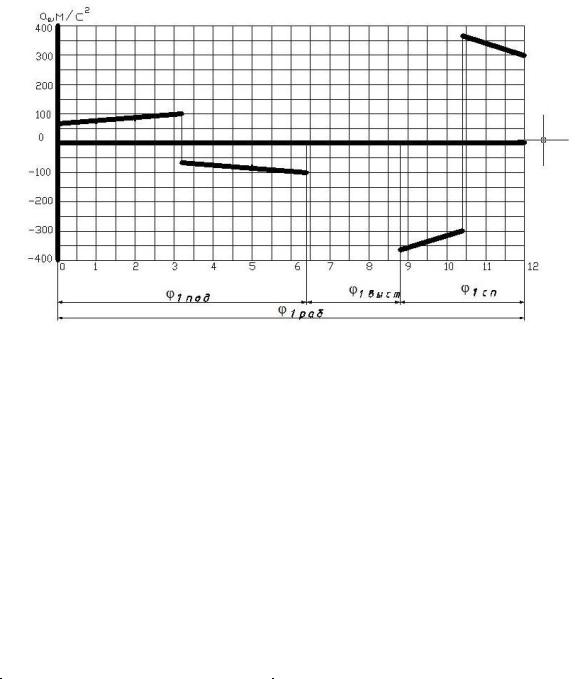

Дано: закон изменения ускорения точки В толкателя:

рис. 4

Число оборотов кулачка |

|

|

|

|

n |

об/мин |

400 |

- |

- |

|||

Угол рабочего профиля кулачка |

|

раб |

град |

140 |

рад |

2.44 |

||||||

Перемещение толкателя |

|

|

|

|

h |

м |

0.020 |

м |

0.020 |

|||

(перемещение точки В) (рис. 73д). |

|

|

|

|

|

|

|

|

|

|

|

|

Длина рычага толкателя (рис. 73д) |

|

|

|

lBC |

м |

0,070 |

м |

0,070 |

||||

Максимально допустимый угол |

|

|

[ ] |

град |

31 |

рад |

0.541 |

|||||

давления в кулачковом механизме |

|

|

|

|

|

|

|

|

|

|

|

|

Соотношение между величинами |

|

a2 |

|

a4 |

|

|

|

|

||||

ускорений коромысла |

|

a1 |

|

|

a3 |

|

- |

1,5 |

- |

- |

||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

a3 |

|

- |

1 |

- |

- |

||

|

|

|

|

|

a1 |

|

|

|

|

|||

|

|

|

|

|

a5 |

|

- |

5,5 |

- |

- |

||

|

|

|

|

|

a1 |

|

|

|

|

|||

|

|

|

|

|

a6 |

|

- |

4,5 |

- |

- |

||

|

|

|

|

|

a1 |

|

|

|

|

|||

Соотношение между величинами |

|

|

сп |

|

- |

0,5 |

- |

- |

||||

ускорений толкателя |

|

под |

|

|

|

|

||||||

|

|

выст |

- |

0,75 |

- |

- |

||||||

|

|

|

сп |

|

|

|

|

|||||

|

- 27 - |

|

|

|

|

|

|

|

||||

4.2 Построение кинематических диаграмм методом графического интегрирования.

Так как исходная функция задана в виде графика, то решение получают при помощи графического метода. Для определения передаточной функции скорости толкателя интегрируют заданную функцию ускорения толкателя, затем интегрируют полученную функцию скорости и находят функцию перемещения

толкателя. |

|

|

|

|

|

|

|

|

||

|

При работе над листом проекта все три графика располагают один под |

|||||||||

другим на одинаковой базе по оси абсцисс b=240мм. Масштаб по оси |

|

|||||||||

вычисляют по формуле |

|

|

|

|

||||||

|

|

b |

|

240 |

|

98.239 |

мм |

|

|

|

|

|

|

|

|||||||

|

|

раб |

|

2.44 |

|

|

|

рад |

|

|

|

|

|

|

|

|

|

||||

Принимаем a1 a3 10 |

мм . Тогда |

|

||||||||

|

|

|

a2 a4 |

15 |

мм . |

|

||||

|

|

|

a5 |

55 |

мм |

|

|

|

|

|

|

|

|

a6 |

45 |

мм |

|

|

|

|

|

График скорости толкателя получают методом графического интегрирования из графика ускорения толкателя. Для этого на продолжении оси графика ускорений

с левой стороны выбирают отрезок интегрирования OK1 40 мм .

После построения графика скорости строят график перемещений толкателя. Тогда на продолжении оси абсцисс графика скорости также откладывают отрезок

интегрирования OK2 40 мм .

Связь между кинематическими параметрами толкателя, тангенциальным ускорением, скоростью движения и перемещением определяется соотношениями:

VB aBτ dt и SB VB dt

Частота вращения кулачка:

n1 400 41.88 |

|

рад |

||||||||||

|

|

|

|

|

||||||||

|

1 |

|

|

30 |

|

30 |

|

|

с |

|||

|

|

|

|

|

|

|

||||||

Теперь можно определить следующие масштабы: |

||||||||||||

масштаб перемещений: |

|

|

|

|

||||||||

S |

|

yS max |

|

31.94 |

1597.235 |

|

мм |

|||||

|

B |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

0.020 |

|

|

|

м |

|||

где |

yS |

max |

- максимальная ордината на графике перемещений, мм. |

|||||||||

|

|

B |

|

|

|

|

|

|

|

|

|

|

Масштаб времени:

- 28 -

|

|

|

6 b n1 |

|

6 240 400 |

4114.285 |

мм |

t |

раб |

|

|

||||

|

|

140 |

|

с |

|||

|

|

|

|

||||

масштаб скорости:

|

S OK2 |

|

1597.235 40 |

15.528 |

мм |

|

|

|

|||||

V |

|

|

4114.285 |

|

м с 1 |

|

|

t |

|

||||

|

|

|

|

|

|

|

масштаб ускорения:

|

|

V OK1 |

|

15.528 40 |

0.151 |

мм |

|

a |

|

м с 2 |

|||||

|

|

|

4114.285 |

|

|||

|

|

t |

|

||||

|

|

|

|

|

|

|

|

масштаб передаточной функции скорости:

|

|

S OK2 |

|

1597.235 40 |

650.315 |

мм |

|

Vq |

|

м рад 1 |

|||||

|

|

|

98.22 |

|

|||

|

|

|

|

||||

|

|

|

|

|

|

|

|

масштаб передаточной функции ускорения:

|

|

|

qV OK1 |

|

650 40 |

264.711 |

мм |

|

qa |

|

|

|

|||||

|

98.22 |

м рад 2 |

||||||

|

|

|

|

|||||

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

4.3 Определение основных размеров кулачкового механизма.

Основные размеры механизма определяют с помощью фазового портрета,

представляющего собой зависимость SB VqB . Для механизма с вращающимся толкателем фазовый портрет строят в полярной системе координат. По оси SB

откладывают перемещение толкателя от начала координат в точке B0 по дуге радиуса lBC , проходящей через эту точку.

Отрезки, соответствующие перемещениям толкателя, откладывают в масштабе графика перемещений. От полученных точек откладывают отрезки кинематических передаточных функций перпендикулярно линии перемещения

толкателя и вдоль толкателя в том же самом масштабе: * |

* |

1597.235 |

мм |

|

||||

|

||||||||

|

|

|

|

S |

Vq |

|

м |

|

|

|

|

|

|

|

|

||

Длины отрезков, изображающих кинематические передаточные функции |

||||||||

скорости толкателя, вычисляют по формуле: |

|

|

|

|

||||

|

|

|

yv |

|

|

|

|

|

x |

|

|

s |

|

|

|

|

|

v |

|

|

|

|

|

|||

|

|

v |

1 |

|

|

|

|

|

|

q |

|

|

|

|

|

||

|

|

|

|

|

|

|

||

Значения SB , VqB и x vq сведены в таблицу 3.1.

- 29 -

Табл.3.1

|

Поз |

|

0 |

1 |

2 |

3 |

4 |

5 |

|

6 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

S 10 3 |

0 |

0.828 |

3.466 |

8.128 |

13.819 |

17.821 |

19.817 |

|

||||||||||

|

B |

|

|

|

|

|

|||||||||||||

|

|

,м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

V |

|

10 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

qB |

|

|

|

0 |

347.15 |

744.64 |

1192.445 |

1000.000 |

626.410 |

188.639 |

|

|||||||

|

|

|

, |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

м/рад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

xv |

q |

,мм |

|

0 |

13.239 |

28.399 |

45.477 |

38.138 |

23.890 |

7.194 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Поз |

|

|

|

7 |

8 |

|

9 |

|

10 |

|

11 |

|

|

12 |

||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

SB 10 3 ,м |

|

20.000 |

20.000 |

|

19.832 |

|

14.106 |

|

3.703 |

|

0 |

||||||||

|

V 10 3 |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

qB |

|

|

|

|

|

|

0 |

0 |

|

-342.806 |

|

-1967.516 |

-1548.281 |

|

0 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

м/рад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

xv |

q |

,мм |

|

|

|

0 |

0 |

|

13.073 |

|

75.037 |

|

59.048 |

|

0 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ограничивая фазовый портрет лучами, проведенными под заданным [ ], к каждому перпендикуляру к вектору кинематических передаточных отношений. Находим ОДР, внутри которой выбираем положение оси вращения кулачка О и

определяют искомые размеры кулачкового механизма. ( r0 и а ) Расстояние B0O будет являться радиусом r0 :

r0 (B0O) 110.6199 0.069 мS* 1597.235

4.4 Построение профиля кулачка.

При графическом построении профиля кулачка применяется метод обращения движения: всем звеньям механизма условно сообщают угловую

скорость, равную 1 . При этом кулачок становится неподвижным, а остальные

звенья вращаются с угловой скоростью, равной по величине, но противоположной по направлению угловой скорости кулачка.

- 30 -