725

.pdfПри равномерном вращении кулачка толкатель совершает циклические движения. В пределах каждого цикла различают фазы, характеризуемые фазовыми углами: у — угол удаления, д — угол дальнего стояния, с — угол сближения, б — угол ближнего стояния (рис. 2.3). В конструкции двигателя внутреннего сгорания в фазе удаления клапан под усилием от коромысла 2 открывается, обеспечивая всасывание атмосферного воздуха. В фазе дальнего стояния он остается максимально открытым. В фазе сближения под действием пружин он возвращается на место. В фазе ближнего стояния клапан остается закрытым, надежно изолируя камеру сгорания от окружающей среды. В сумме фазовые углы составляют один оборот кулачка:

|

ó |

|

|

|

360o . |

(11.1) |

|

ä |

ñ |

á |

|

|

|

Рабочий профильный угол включает первые три фазы: |

|

|||||

|

|

1 ð ó ä |

ñ . |

(11.2) |

||

11.3. Углы давления и передачи

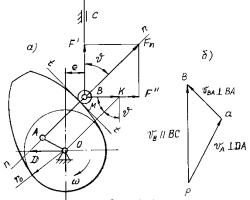

Углом давления называется угол, образованный вектором силы Fn и вектором скорости толкателя. Сила Fn может быть разложена по двум направлениям: вдоль направления движения толкателя F' и перпендикулярно этому направлению F'' (рис. 11.1, а), определяемые через угол давления как

F Fn cos ; |

(11.3) |

F Fn sin . |

(11.4) |

179

Рис. 11.1

Полезной для перемещения толкателя является только сила F'. Сила F'' вызывает перекос толкателя и силы трения скольжения в направляющих толкателя, которые при больших углах давления могут привести к заклиниванию механизма в фазе удаления толкателя. Для увеличения полезной силы F' и уменьшения вредной силы F'' угол давления необ-

ходимо иметь по возможности малым.

Угол давления является переменной величиной в фазах удаления и сближения. Для сохранения малых значений угла давления необходимо ограничить максимальные значения этого

угла допускаемыми значениями äî ï . В то же время малые зна-

чения |

äî ï приводят к увеличению размеров механизма. Прак- |

тикой |

установлены следующие значения: в фазе удаления для |

поступательно движущего толкателя ' |

= 300, для коромысло- |

||

|

|

äî ï |

|

вого толкателя ' |

|

= 450; в фазе сближения для обоих видов |

|

äî ï |

|

|

|

толкателя — '' |

= 450. |

|

|

äî ï |

|

|

|

В практике проектирования достаточно широко использует- |

|||

ся угол передачи , определяемый как дополнительный к углу |

|||

давления: |

|

|

|

|

|

900 . |

(11.5) |

|

|

|

180 |

На первом этапе проектирования кулачкового механизма по допускаемому углу давления (допускаемому углу переда-

чи) находят положение центра вращения кулачка и основные геометрические размеры.

11.4. Определение основных параметров

На основании теоретических исследований выводится

правило центра вращения кулачка: в любом положении кулачка если к концу толкателя приложить вектор аналога скорости vqB и провести под углом передачи к нему луч, то он пройдет через центр вращения кулачка.

Аналог скорости точки В толкателя есть первая производная перемещения толкателя по углу поворота кулачка:

vqB = dSB/d = vB/ 1, |

(11.6) |

Аналог ускорения — вторая производная: |

|

aqB = d2SB/d 2 = aB/ 2 . |

(11.7) |

1 |

|

Аналог скорости может быть определен графически или аналитически по заданному закону движения толкателя, обычно аналога ускорения aqB. Аналог ускорения, так же как и аналог скорости, имеет размерность длины.

А. Механизм с поступательно движущимся толкателем.

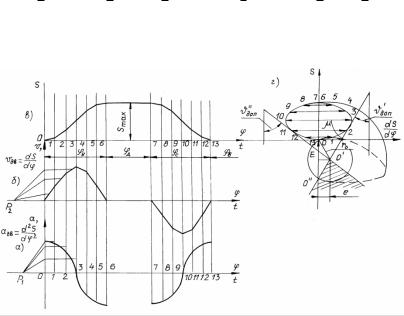

Диаграмму аналога ускорения строят с амплитудой aqB

порядка 40…50 мм (рис. 11.2, а).

По оси абсцисс откладывают расстояние 1 ð порядка 150–200 мм, соответствующее рабочему профильному углу 1 ð в градусах. Масштаб угла поворота в мм/град определяют как

|

|

|

1 |

ð |

. |

(11.8) |

|

1 |

|

||||

|

|

|

|

|

||

|

|

|

ð |

|

|

Масштаб угла поворота в мм/рад определяют соответственно как

|

|

1 р180 |

. |

(11.9) |

|

|

|

||||

|

|

1 р |

|

|

|

|

|

|

|

||

181

В пределах 1 ð размечают фазовые углы у, д и с, а отрез-

ки в фазах удаления и сближения делят на 6 равных частей. На рис. 11.2 показан процесс графического интегрирования на примере косинусоидального закона изменения аналога ускорения. Косинусоиду строят в фазе удаления по 7 точкам с ордина-

тами amax , 0,866 amax , 0,5 amax , 0, 0,5 amax , 0,866 amax , amax .

Если задана синусоида, то для ее более точного построения необходимо каждый участок, либо некоторые из них, поделить пополам.

Рис. 11.2

Методика графического интегрирования описана в п. 7.4. По диаграмме аналога ускорения при выбранном отрезке дифференцирования H1 = О – Р1 строят диаграмму аналога скорости (рис. 11.2, б), а по диаграмме аналога скорости при отрезке интегрирования H2 = О – Р2 строят диаграмму перемещений (рис. 11.2, в), из которой определяют масштаб перемещений толкателя в мм/мм:

|

|

|

|

|

|

|

Smàx |

, |

(11.10) |

||

S Smàx

182

где Smàx

мм, Smax

мм.

Затем определяют масштаб диаграммы аналога скоростиvq в мм/мм:

|

|

|

s |

H . |

(11.11) |

|

|

||||

|

vq |

|

2 |

|

|

|

|

|

|

Каждому перемещению S соответствует вектор vqB, величина которого может быть определена из диаграммы (рис. 11.2, б) делением отрезка vqB на масштаб vq. Величины ана-

логов ускорения определять нет необходимости, так как в расчетах они не участвуют. Определение основных параметров ведут на основе диаграммы vqB = vqB(S) (рис. 11.2, г).

1.Отрезки, изображающие перемещение S , откладывают на

новой диаграмме (рис. 11.2, г) либо их переносят с диаграммы S = S ( ) (рис. 11.2, в).

2.Для каждого положения точки B (для каждого значения

S) находят длину вектора vqB и откладывают его перпендикулярно перемещению S. Условно для положительного направ-

ления вектора vqB принята фаза удаления при вращении кулачка по часовой стрелке. Соответственно в фазе сближения

вектор vqB — отрицательный. Аналоги скоростей, изображаемые на разных диаграммах, имеют разные масштабы. Для их

согласования отрезки vqB в мм, взятые из диаграммы vqB =

vqB(φ), умножают на отношение масштабов. Таким образом, отрезок, изображающий вектор vqB на диаграмме vqB = vqB(S), равен:

|

vqB S / vq . |

(11.12) |

vqB |

Из концов векторов vqB должны проводиться лучи под углами передачи , которые в соответствии с правилом центра вращения кулачка проходят через центр его вращения. В начале проектирования эти углы неизвестны, но их мини-

183

мальные значения определяют через допускаемые углы давления

min 90 |

äî ï . |

(11.13) |

3) Для нахождения положения центра вращения кулачка

концы векторов vqB объединяют плавной кривой, образующей диаграмму vqB = vqB (S). Касательно к диаграмме проводят

лучи под углами |

' |

и |

'' |

к оси ординат (рис. 11.2, г). Точ- |

|

äî ï |

|

äî ï |

|

ка пересечения граничных лучей является оптимальной для положения центра вращения кулачка из условия минимальных его размеров. Возможные положения центра вращения,

для которых выполняется условие < äî ï , могут находить-

ся между продолжениями граничных лучей ниже точки их пересечения, но размеры механизма не будут минимальными.

4) Величину смещения e определяют кратчайшим расстоянием Î Å (рис. 11.2, г) от центра вращения до траектории движения толкателя. Действительное смещение e определяют делением отрезка Î Å на масштаб S с последующим округлением до стандартного целого числа в мм.

5) Начальный радиус ro определяют отрезком Î Î от центра вращения кулачка Î до нижней точки перемещения толкателя

|

O) / S . |

(11.14) |

r0 (O |

Начальный радиус следует округлить до стандартного значения из ряда Ra 40 по ГОСТ 6636–69: до 22 мм каждое целое значение; далее 24, 25, 26, 28, 30, 32, 34, 35, 36, 38, 40, 42, 45, 48, 50 мм.

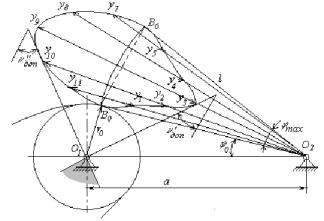

Б. Кулачково-коромысловый механизм.

Правило центра вращения кулачка справедливо и для ме-

ханизма с коромыслом. В произвольно выбранном масштабеl строят коромысло l в крайних положениях с заданным раз-

махом max (рис. 11.3).

В кулачково-коромысловом механизме задан закон дви-

жения коромысла в виде аналога углового ускорения — вто-

184

рой производной углового перемещения по обобщенной координате. Графическим интегрированием получают диа-

граммы аналога угловой скорости и угла поворота коромыс-

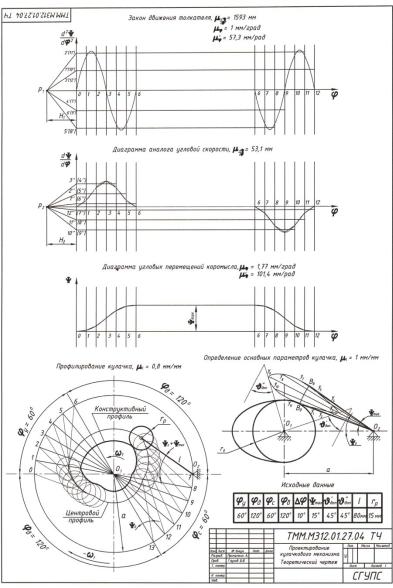

ла. Образец листа 4 курсового проекта для иллюстрации проектирования кулачково-коромыслового механизма приведен на рис. 11.4.

Рис. 11.3

Масштаб углового перемещения коромысла может быть выражен в мм/град или мм/рад. В первом случае

|

|

max , |

|

(11.15) |

|

max |

|

|

|

|

|

|

|

|

во втором случае |

|

|

|

|

|

|

max 180 |

, |

(11.16) |

|

||||

|

|

max |

|

|

|

|

|

|

где max — максимальная ордината на диаграмме ψ = ψ(φ),

мм; mаx — максимальное заданное угловое перемещение, град.

Масштаб первой производной углового перемещения в мм:

185

|

|

|

|

H |

|

. |

(11.17) |

|

d |

|

2 |

||||||

|

|

|

|

|

|

|

||

|

d |

|

|

|

|

|

||

|

|

|

|

|

|

|||

Вектор vqB определяют по формуле:

|

d |

|

|

|

||

vqB |

l |

|

|

/ |

. |

(11.18) |

|

||||||

|

d |

|

d |

|

||

|

|

|

|

|

d |

|

186

Рис. 11.4

187

Практически величина vqB составляет часть от длины коромысла l, например, 0,38. Для построения диаграммы vqB = vqB (S) в этом случае дугу В0–В6, очерченную радиусом l (рис. 11.3), размечают, откладывая текущие углы поворота коромысла для каждого положения кулачка в градусах, взятые из диаграммы ψ

=ψ(φ). При этом величины углов определяют делением ординаты диаграммы ψ =

=ψ(φ) на масштаб .

Отрезки vqB vqB l откладывают вдоль положений коро-

мысла (радиальные прямые), они проходят через центр вращения коромысла O2. Так как допускаемые углы давления для фаз удаления и сближения равны по заданию, а ординаты диаграммы аналога угловой скорости коромысла симметричны относительно оси абсцисс согласно заданным законам ускорения, то безразлично, в какую сторону от дуги B0–B6 направлять векторы. Условно в фазе удаления вектор vqB откладывают вправо (к центру вращения коромысла), а в фазе сближения — влево.

Концы векторов vqB соединяют плавной кривой, представляющей собой в полярных координатах диаграмму vqB = vqB(S). Касательно к этой кривой под углами, равными допускаемым значениям углов давления, к направлениям перпендикуляров к векторам vqB должны быть проведены лучи, ограничивающие область расположения центра вращения кулачка. Поскольку векторы vqB имеют различные направления, то допускается выполнять упрощенные построения, проводя лучи под углами передачи доп к максимальным векторам vqB, длины которых на

рис. 11.3 условно обозначены y3 и y9. Для компенсирования неточности построений точку пересечения лучей перемещают в заштрихованную разрешенную область, увеличивая начальный радиус r0 и межосевое расстояние a на 10…20 %. Более удаленное положение центра кулачки приведет к увеличению размеров механизма.

Центры вращения кулачка O1 и коромысла O2 соединяют друг с другом, получая межосевую линию. Измеряют начальный угол 0 от межосевой линии O1O2 до нижнего по-

188