- •Задание мд-2.

- •Этап 1. Определение особенностей работы изделия при эксплуатации, их анализ в соответствии с условиями задания.

- •Этап 2. Выбор конкретной марки стали, которая по всем параметрам будет соответствовать требованиям задания.

- •Этап 3. Разработка режима упрочняющей термической обработки, выбранной стали в соответствии с требованиями задания.

- •Этап 4. Описание последовательности структурных превращений в материале на каждой её стадии.

- •1. Объёмная закалка.

- •2. Высокий отпуск при 600°с.

- •3. Закалка поверхности зубьев.

- •4. Низкий отпуск при 150 – 200 °с.

- •Заключение

- •Литература

Этап 2. Выбор конкретной марки стали, которая по всем параметрам будет соответствовать требованиям задания.

Для изготовления осей, валов, валов-шестерней, коленчатых и кулачковых валов, зубчатых венцов, шпинделей, оправок, реек и других улучшаемых деталей повышенной прочности в основном применяют следующие конструкционные легированные стали: 38ХА, 38Х2МЮА, 40Х, 40ХН, 40ХС, 40ХФА, 40ХР, 45Х.

Шлицевые валы изготавливают из сталей 40ХФА, 40ХМФА, 50Г. В случае крупносерийного производства следует отдать предпочтение стали с минимальным количеством легирующих элементов для уменьшения цены. Сталь 50Г не удовлетворяет необходимому пределу текучести, поэтому остановим выбор на стали 40ХФА как наименее легированной, и как следствие более дешевой.

Таблица 1.

В улучшенном состоянии из марки 40ХФА изготавливают шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и другие детали, работающие при температуре до 400°С; после закалки и низкого отпуска — червячные валы и другие детали повышенной износостойкости.

Химический состав в % стали 40ХФА |

|

C |

0.37 – 0.44 |

Si |

0.17 – 0.37 |

Mn |

0.5 – 0.8 |

Ni |

до 0.3 |

S |

до 0.025 |

P |

до 0.025 |

Cr |

0.8 – 1.1 |

V |

0.1 – 0.18 |

Cu |

до 0.3 |

Fe |

остальное |

Сталь 40ХФА высококачественная: содержание вредных примесей серы и фосфора в ней не более 0.025%; обладает стойкостью к росту зерна, имеет высокие механические показатели. Для устранения склонности к обезуглероживанию нагрев под закалку следует проводить в контролируемой атмосфере.

Этап 3. Разработка режима упрочняющей термической обработки, выбранной стали в соответствии с требованиями задания.

В соответствии с заданием к свойствам материала шлицевого вала предъявляются весьма сложные требования. Сердцевина должна иметь высокий предел текучести, а зубья должны иметь высокую твердость. Очевидно, что подобное сочетание свойств в одном изделии представляет собой сложную технологическую задачу. Её можно решить только путем применения комбинированной обработки. Сначала необходимо для всего изделия подобрать вариант объёмной закалки и отпуска, обеспечивающий получение требуемого предела текучести сердцевины, а затем только выбирать вид обработки для рабочей части зубьев. Примем первый вариант термической обработки: закалку и высокий отпуск.

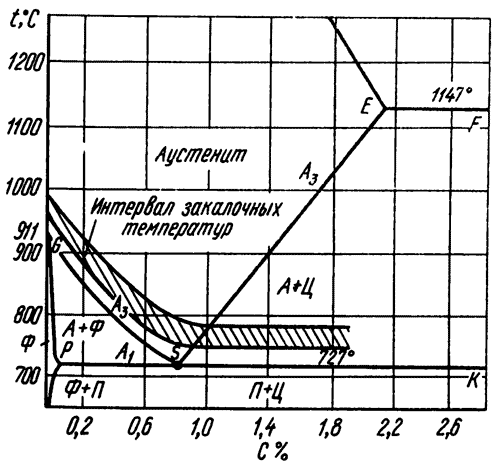

Т емпература

закалки для сталей большинства марок

определяется положением критических

точек А1 и А3. Для углеродистых сталей

температуру закалки можно определить

по диаграмме железо – углерод (см.рис).

Обычно для доэвтектоидной стали она

должна быть на 30 - 50 °С выше Ac3(Acm).

По данным ГОСТ 4543-71 температура закалки

для стали 40ХФА составляет 880 °С (Ас3

– 800 °С, Ас1

– 760 °С, Mn

– 218 °С).

емпература

закалки для сталей большинства марок

определяется положением критических

точек А1 и А3. Для углеродистых сталей

температуру закалки можно определить

по диаграмме железо – углерод (см.рис).

Обычно для доэвтектоидной стали она

должна быть на 30 - 50 °С выше Ac3(Acm).

По данным ГОСТ 4543-71 температура закалки

для стали 40ХФА составляет 880 °С (Ас3

– 800 °С, Ас1

– 760 °С, Mn

– 218 °С).

При закалке доэвтектоидной стали с температуры выше Ас1, но ниже Ас3 в структуре наряду с мартенситом сохраняется часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Такая закалка называется неполной.

Учитывая, что выбранная сталь 40ХФА – легированная, а закаливаемая деталь имеет сложную форму, охлаждение при проведении закалки следует проводить в масле.

Любая

закаленная стальная деталь из-за быстрого

охлаждения имеет высокий уровень

закалочных (остаточных) напряжений.

Поэтому отпуск должен проводиться сразу

после закалки (не позднее 1…2 часов) во

избежание коробления или растрескивания

изделия. По условиям задания предел

текучести сердцевины данного изделия

должен

быть не менее 800 МПа. Очевидно, что обе

цели (понижение закалочных напряжений

и повышение предела текучести) достигаются

одновременно т

должен

быть не менее 800 МПа. Очевидно, что обе

цели (понижение закалочных напряжений

и повышение предела текучести) достигаются

одновременно т очным

выбором режима отпуска закалённой

стали.

очным

выбором режима отпуска закалённой

стали.

Отпускная хрупкость 1 рода наступает при 300 – 400° С, поэтому выбираем температуру чуть выше. Как следует из данных, приведенных в таблице 1, получение не менее 800 МПа должен гарантировать отпуск стали 40ХФА при температуре 600°C. Таким образом, в соответствии с требованием задания для получения нужного уровня предела текучести можно рекомендовать высокий отпуск при 600°С. Такой отпуск полностью снимает закалочные напряжения и обеспечивает в сталях распад мартенсита с образованием дисперсной смеси феррита и цементита, получившей название «сорбит отпуска». Охлаждение в воде после отпуска обеспечит высокую скорость охлаждения и обезопасит от отпускной хрупкости 2 рода (см. рис.).

Получаемая структура сорбита отпуска (мелкодисперсная ферритоцементитная смесь) обеспечивает высокое сопротивление малой пластической деформации при HRC = 35..45. Указанный режим термический обработки обеспечивает получение следующих свойств:

Для повышения твердости зубьев проведем ТВЧ и низкий отпуск. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 850-900°С. Затем заготовку быстро охлаждают.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и сердцевиной необходимо устранить. Это делается с помощью низкого отпуска – выдержкой при температуре около 150°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.