- •Задание мд-2.

- •Этап 1. Определение особенностей работы изделия при эксплуатации, их анализ в соответствии с условиями задания.

- •Этап 2. Выбор конкретной марки стали, которая по всем параметрам будет соответствовать требованиям задания.

- •Этап 3. Разработка режима упрочняющей термической обработки, выбранной стали в соответствии с требованиями задания.

- •Этап 4. Описание последовательности структурных превращений в материале на каждой её стадии.

- •1. Объёмная закалка.

- •2. Высокий отпуск при 600°с.

- •3. Закалка поверхности зубьев.

- •4. Низкий отпуск при 150 – 200 °с.

- •Заключение

- •Литература

Задание мд-2.

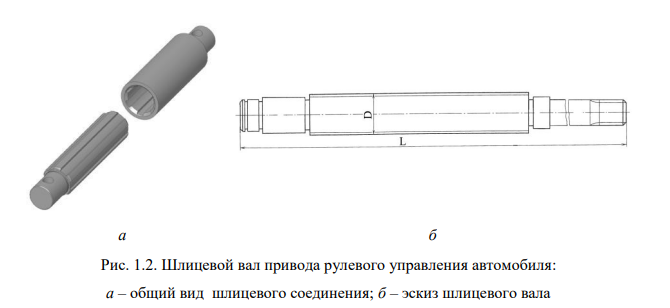

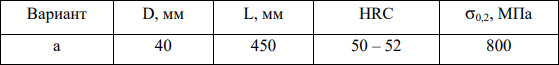

Пользуясь марочником сталей и сплавов, выбрать марку стали для изготовления шлицевого вала привода рулевого управления автомобиля (рис. 1.2). Производство автомобилей крупносерийное.

При

выборе стали использовать данные

согласно выданному варианту домашнего

задания: основные размеры шлицевого

вала, твердость шлицевой поверхности

HRC

в указанных пределах, предел текучести

сердцевины (не менее).

сердцевины (не менее).

Обосновать

сделанный выбор стали, рекомендовать

упрочняющую обработку шлицевого вала,

которая обеспечит его работоспособность

в предлагаемых условиях.

Исходные данные:

Этап 1. Определение особенностей работы изделия при эксплуатации, их анализ в соответствии с условиями задания.

Шлицевой вал привода рулевого управления служит для передачи крутящего момента вдоль своей оси от рулевого механизма к управляемым колесам. Разрушение вала влечёт за собой прекращение передачи крутящего момента и как в следствии отказ рулевого управления автомобиля, что впоследствии может привести к непоправимым последствиям, соответственно, деталь относится к классу ответственных.

Наиболее загруженной частью шлицевого вала является зуб. Одной из типичных причин потери работоспособности зубчатых передач шлицевых валов является повреждение зубьев в результате заедания, поэтому при изготовлении вала применяется термообработка, благодаря которой можно удовлетворить высокие требования, предъявляемые к механическим свойствам поверхности (твёрдость зубьев HRC не менее 50-52) и сердцевины (предел текучести не менее 800 МПа), а так же снизить риск возникновения повреждения данной детали, и тем самым обеспечить более долгий срок работы машинного узла, в состав которого она входит.

В качестве материала для валов чаще всего применяют конструкционные углеродистые и легированные стали (прокат, поковка и реже стальные отливки), так как они обладают высокой прочностью, способностью к поверхностному и объемному упрочнению и хорошо обрабатываются на станках. Также для шлицевых валов применяется высокопрочный модифицированный чугун и сплавы цветных металлов (в приборостроении).

Особенности работы деталей типа вал состоят в том, что в них используется, в основном, твердость стали и не допускается возникновение пластической деформации при нагрузках. В связи с этим валы должны иметь большое сопротивление малым пластическим деформациям, т.е. высокие пределы упругости (текучести) и выносливости при достаточных пластичности и сопротивлении хрупкому разрушению. Кроме того, важной характеристикой деталей данного типа является релаксационная стойкость.

Для обеспечения этих требований материал должен иметь однородную структуру, которая обеспечивается хорошей закаливаемостью и сквозной прокаливаемостью. К группе таких материалов относятся стали перлитного класса с содержанием углерода 0.5..0.7 %, которые для улучшения свойств (прокаливаемость, предел выносливости, релаксационная стойкость, мелкозернистая структура) дополнительно легируют кремнием (1.5..2.8 %), марганцем (0.6..1.2 %), хромом (0.2..1.2 %), ванадием (0.1..0.2 %), вольфрамом (0.8..1.2 %), никелем (1.4..1.7%). Необходимые эксплуатационные свойства такие стальные детали приобретают после термической обработки, состоящей в закалке и высоком отпуске на сорбит отпуска.