- •1 Задание

- •2 Выполнение чертежа

- •3 Общее описание процесса изготовления детали

- •4 Проектирование заготовки

- •4.1 Расчет размеров заготовки по боковой поверхности

- •Назначение и структура маршрутного описания.

- •Назначение и структура операционного описания.

- •Общие требования к маршрутным и операционным эскизам

- •5 Формирование технологического процесса и его маршрутное описание

- •5.1 Описание формообразующих операций.

- •5.1.1 Операция 010 (первая формообразующая).

- •5.1.2 Операция 015 (вторая формообразующая).

- •5.1.3 Операция 020 (третья формообразующая).

- •5.1.4 Операция 025 (четвертая формообразующая).

- •5.2 Определение исполнительных размеров

- •Теоретическая часть. Разработка технологического процесса

- •6 Операционное описание операции 010.

- •6.1 Определение общей последовательности выполнения операции

- •6.2 Расчет исполнительных размеров по этапам обработки

- •6.3 Выбор инструментов для фрезерной обработки

- •6.4 Описание сверлильной обработки и выбор инструментов

- •6.5 Определение режимов обработки

6.4 Описание сверлильной обработки и выбор инструментов

1. Перед началом выполнения всех отверстий выполняем заходные отверстия (7 мест) центровкой диаметром 4 мм.

2. Отверстия Ø10.5Н12 выполняется сверлом d=10.5.

3. Отверстия под резьбу выполняем в три этапа:

- сверление отверстия под резьбу М8 (шаг p=1.25); выполняется сверлом d=6.7.

- выполнение заходной фаски для резьбы М8 величиной d=8.4; осуществляется зенковкой d=12 c углом при вершине 90°.

- выполнение резьбы М8х1.25; осуществляется метчиком М8.

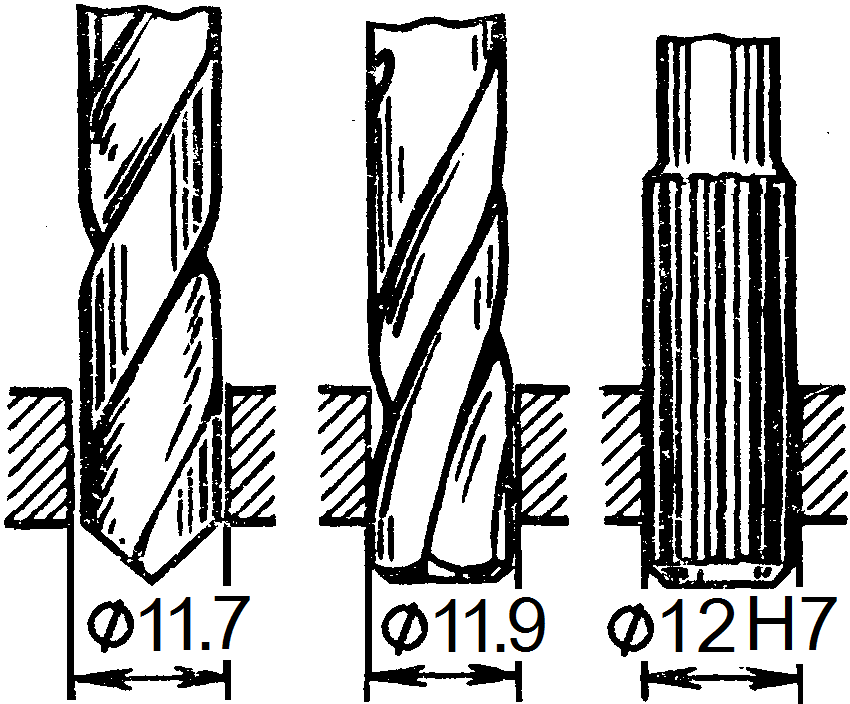

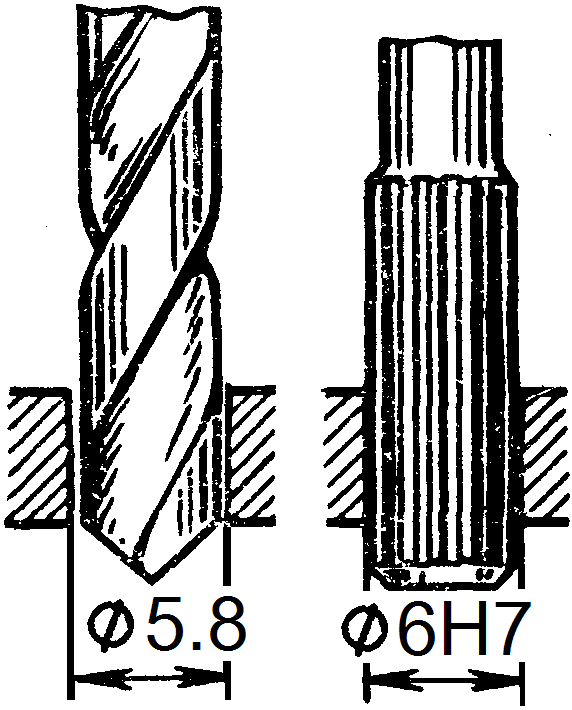

4. Отверстие Ø12Н7 выполняем тремя инструментами (см. рисунок):

- сверление отверстия в размер Ø11.7 выполняется сверлом d=11.7 (а).

- зенкерование отверстия в размер Ø11.9 выполняется зенкером d=11.9 (б).

- развертывание отверстия в размер Ø12Н7 выполняется разверткой d=12 (в).

а) б) в)

6.5 Определение режимов обработки

Расчетные величины скорости резания V(м/мин) принимаются из соответствующих рекомендаций в зависимости от обрабатываемого материала, этапа обработки и типа применяемого инструмента.

Рекомендации по определению скоростей резания инструментов

Скорости резания при фрезеровании и сверлении существенно зависят от диаметра обрабатывающего инструмента. В таблице представлены данные для инструментов следующих диаметров:

- Ø100 для фрезерных и сверлильных инструментов со сменными пластинами, включая торцевые фрезерные головки;

- Ø20 для монолитных твердосплавных фрезерных инструментов, включая концевые фрезы;

- Ø10 для монолитных твердосплавных сверл;

- Ø20 для корпусных сверл со сменными пластинами.

Указанные в таблице величины V для фрезерной и сверлильной обработки следует применять учетом пропорции в зависимости от диаметра инструмента:

V~Dq.

Приведем рекомендации по назначению скорости резания для инструментов, участвующих в обработке (твердость материала HRc<30).

Торцевая фрезерная головка со сменными пластинами Ø100 мм |

||

Черновой этап обработки |

V=100 м/мин |

q=0.2 |

Получистовой этап обработки |

V=130 м/мин |

|

Чистовой этап обработки |

V=160 м/мин |

|

|

||

Монолитные твердосплавные концевые фрезы Ø20 мм |

||

Черновой этап обработки |

V=50 м/мин |

q=0.45 |

Получистовой этап обработки |

V=70 м/мин |

|

Чистовой этап обработки |

V=80 м/мин |

|

|

||

Монолитные твердосплавные сверла Ø10 мм |

V=50 м/мин |

q=0.4 |

|

||

Зенкерование и развертывание, нарезание резьбы метчиком |

V=15 м/мин |

- |

Определение скорости резания инструментов

Скорости резания торцевых фрезерных головок Ø100, концевой фрезы Ø20, а также зенкера, развертки и метчика задаем скорость резания V без применения поправочной зависимости с коэффициентом q. Для определения V остальных инструментов необходимо проведение расчета.

Скорость резания концевой фрезы Ø16 на получистовом этапе:

V(Ø16) = V(Ø20) х (16 / 20) 0.45 = 70 x 0.9 = 63 м/мин.

Скорость резания концевой фрезы Ø16 на чистовом этапе:

V(Ø16) = V(Ø20) х (16 / 20) 0.45 = 80 x 0.9 = 72 м/мин.

Скорость резания центровки Ø4:

V(Ø4) = V(Ø10) х (4 / 10) 0.4 = 50 x 0.69 = 34.5 м/мин.

Скорость резания сверла Ø6.7:

V(Ø6.7) = V(Ø10) х (6.7 / 10) 0.4 = 50 x 0.85 = 42.5 м/мин.

Скорость резания сверла Ø10.5:

V(Ø10.5) = V(Ø10) х (10.5 / 10) 0.4 = 50 x 1.02 = 51 м/мин

Скорость резания сверла Ø11.7:

V(11.7) = V(Ø10) х (11.7 / 10) 0.4 = 50 x 1.065 = 53.25 м/мин.

Скорость резания зенковки Ø8.4 (расчетный диаметр):

V(Ø12.4) = V(Ø10) х (8.4 / 10) 0.4 = 50 x 0.93 = 46.5 м/мин.

Результаты расчета скорости резания инструментов

Фрезы и этапы обраб-ки |

V(м/мин) |

Сверлильные инструменты |

V(м/мин) |

Торц. фр. d=100, чр. этап |

100 |

Центровка d=4 |

34.5 |

Торц. фр. d=100, пч. этап |

130 |

Сверло d=6.7 |

42.5 |

Торц. фр. d=100, ч. этап |

160 |

Сверло d=10.5 |

51 |

Конц. фр. d=20, чр. этап |

50 |

Сверло d=11.7 |

53.25 |

Конц. фр. d=16, пч. этап |

63 |

Зенковка d=8.4 (расчетн.) |

46.5 |

Конц. фр. d=16, ч. этап |

72 |

Зенкер и развертка |

15 |

|

|

Метчик М8х1.25 |

15 |

|

|||

Определение частоты вращения инструментов

Расчет производится по формуле:

n = 1000V / (πD),

где D – диаметр резания, мм; n – частота вращения, об/мин.

Частота вращения фрезерной головки Ø100 при черновой обработке:

n = 1000V / (πD) = 1000 х 100 / (3.14 х 100) = 318.5 (об/мин).

Частота вращения фрезерной головки Ø100 при получистовой обработке:

n = 1000V / (πD) = 1000 х 130 / (3.14 х 100) = 414 (об/мин).

Частота вращения фрезерной головки Ø100 при чистовой обработке:

n = 1000V / (πD) = 1000 х 160 / (3.14 х 100) = 510 (об/мин).

Частота вращения концевой фрезы Ø20 при черновой обработке:

n = 1000V / (πD) = 1000 х 50 / (3.14 х 20) = 796 (об/мин).

Частота вращения концевой фрезы Ø16 при получистовой обработке:

n = 1000V / (πD) = 1000 х 63 / (3.14 х 16) = 1254 (об/мин).

Частота вращения концевой фрезы Ø16 при чистовой обработке:

n = 1000V / (πD) = 1000 х 72 / (3.14 х 16) = 1433 (об/мин).

Частота вращения центровки Ø4:

n = 1000V / (πD) = 1000 х 34.5 / (3.14 х 4) = 2747 (об/мин).

Частота вращения сверла Ø6.7:

n = 1000V / (πD) = 1000 х 42.5 / (3.14 х 6.7) = 2020 (об/мин).

Частота вращения сверла Ø10.5:

n = 1000V / (πD) = 1000 х 51 / (3.14 х 10.5) = 1547 (об/мин).

Частота вращения сверла Ø11.7:

n = 1000V / (πD) = 1000 х 53.25 / (3.14 х 11.7) = 1449 (об/мин).

Частота вращения зенковки Ø8.4 (расчетный):

n = 1000V / (πD) = 1000 х 46.5 / (3.14 х 8.4) = 1763 (об/мин).

Частота вращения зенкера и развертки Ø11.9 и Ø12 (считаем оба на Ø12):

n = 1000V / (πD) = 1000 х 15 / (3.14 х 12) = 398 (об/мин).

Частота вращения метчика М8х1.25:

n = 1000V / (πD) = 1000 х 15 / (3.14 х 8) = 597 (об/мин).

Результаты расчета частоты вращения инструментов (с округлением)

Фрезы и этапы обраб-ки |

n(об/мин) |

Сверлильные инструменты |

n(об/мин) |

Торц. фр. d=100, чр. этап |

320 |

Центровка d=4 |

2750 |

Торц. фр. d=100, пч. этап |

410 |

Сверло d=6.7 |

2020 |

Торц. фр. d=100, ч. этап |

510 |

Сверло d=10.5 |

1550 |

Конц. фр. d=20, чр. этап |

800 |

Сверло d=11.7 |

1450 |

Конц. фр. d=16, пч. этап |

1250 |

Зенковка d=8.4 (расчетн.) |

1760 |

Конц. фр. d=16, ч. этап |

1430 |

Зенкер и развертка |

400 |

|

|

Метчик М8х1.25 |

600 |

|

|||

Рекомендации по определению подачи инструментов

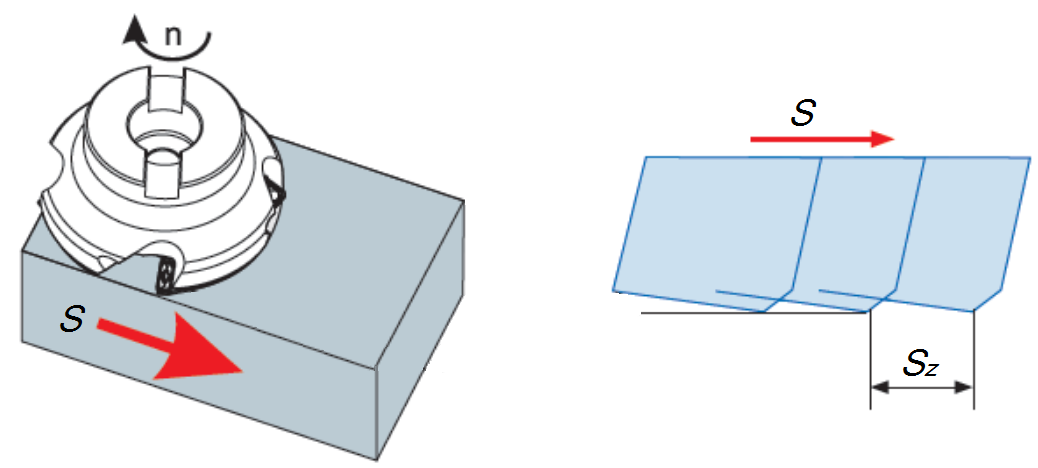

Подача фрезерных инструментов S* вглубь материала задается в мм/мин, при этом рассчитывается исходя из рекомендованной подачи S в мм/об. в расчете на один зуб. Далее полученное значение подачи умножается на число зубьев фрезы Z:

S*[мм/мин] = Sz[мм/об.] х n[об/мин] х Z.

При определении подачи по упрощенной процедуре для современных твердосплавных фрез принимаем следующие значения подачи Sz (в расчете на 1 зуб):

- черновая обраотка – Sz=0.1…0.2 мм/об. (в зависимости от объема снимаемого материала);

- получистовая обработка – Sz=0.1 мм/об.;

- чистовая обработка – Sz=0.07 мм/об.

Подача сверлильных инструментов S* вглубь материала определяется в мм/мин по формуле, исходя из рекомендованных значений подачи сверл на один оборот S с учетом их диаметра:

S*[мм/мин] = S[мм/об.] х n[об/мин].

Для цельных (монолитных) твердосплавных сверл, зенкеров и разверток принимается: S=0.1 мм/об.

Подача метчика S* вглубь материала определяется в мм/мин по формуле, исходя из соотношения для шага выполняемой резьбы:

P= S*/ n,

где Р – шаг резьбы (мм/об), n – частота вращения метчика (об/мин).

От сюда следует:

S* = nхP.

Определение подачи инструментов

Подача фрезерной головки (8 пластин) при черновой обработке:

S*= Sz х n х Z = 0.2 х 320 х 8 = 512 (мм/мин).

Подача фрезерной головки (8 пластин) при получистовой обработке:

S*= Sz х n х Z = 0.1 х 410 х 8 = 328 (мм/мин).

Подача фрезерной головки (8 пластин) при чистовой обработке:

S*= Sz х n х Z = 0.07 х 510 х 8 = 285.6 (мм/мин).

Подача концевой фрезы (4 зуба) при черновой обработке:

S*= Sz х n х Z = 0.15 х 800 х 4 = 480 (мм/мин).

Подача концевой фрезы (4 зуба) при получистовой обработке:

S*= Sz х n х Z = 0.1 х 1250 х 4 = 500 (мм/мин).

Подача концевой фрезы (4 зуба) при чистовой обработке:

S*= Sz х n х Z = 0.07 х 1430 х 4 = 400.4 (мм/мин).

Подача центровки Ø4:

S*= S х n = 0.1 х 2750 = 275 (мм/мин).

Подача сверла Ø6.7:

S*= S х n = 0.1 х 2020 = 202 (мм/мин).

Подача сверла Ø10.5:

S*= S х n = 0.1 х 1550 = 155 (мм/мин).

Подача сверла Ø11.7:

S*= S х n = 0.1 х 1450 = 145 (мм/мин).

Подача зенковки Ø8.4 (расчетный диаметр):

S*= S х n = 0.1 х 1760 = 176 (мм/мин).

Подача зенкера и развертки Ø11.9 и Ø12:

S*= S х n = 0.1 х 400 = 40 (мм/мин).

Подача метчика Р=1.25 (мм/об):

S*= n х Р = 600 х 1.25 = 750 (мм/мин).

Результаты расчета подачи инструментов (с округлением).

Фрезы и этап обраб-ки |

S*(мм/мин) |

Сверлильн. инструменты |

S*(мм/мин) |

Торц. фр. d=100, чр. этап |

510 |

Центровка d=4 |

275 |

Торц. фр. d=100, пч. этап |

330 |

Сверло d=6.7 |

200 |

|

|

Сверло d=10.5 |

155 |

Торц. фр. d=100, ч. этап |

290 |

Сверло d=11.7 |

145 |

Конц. фр. d=20, чр. этап |

480 |

Зенковка d=8.4 (расч.) |

175 |

Конц. фр. d=20, пч. этап |

500 |

Зенкер и развертка |

40 |

Конц. фр. d=20, ч. этап |

400 |

Метчик М8х1.25 |

750 |

Примечание. При выполнении черновой обработки торцевой фрезой d=100 мм подача была задана равной 0.2 мм/об. в силу малого объема снимаемого материала. При выполнении черновой обработки концевой фрезой d=20 мм подача была задана равной 0.15 мм/об. в силу относительно большого объема снимаемого материала.

|

|||

В заключение отметим, что результаты проведенных расчетов вводятся в операционные карты операции 010, которые являются частью комплекта документов на технологический процесс изготовления делали.