- •1 Задание

- •2 Выполнение чертежа

- •3 Общее описание процесса изготовления детали

- •4 Проектирование заготовки

- •4.1 Расчет размеров заготовки по боковой поверхности

- •5.1.2 Операция 015 (вторая формообразующая).

- •5.2 Определение исполнительных размеров

- •6 Операционное описание операции 010.

- •6.1 Определение общей последовательности выполнения операции

- •6.2 Расчет исполнительных размеров по этапам обработки

- •6.3 Выбор инструментов для фрезерной обработки

- •6.4 Описание сверлильной обработки и выбор инструментов

- •6.5 Определение режимов обработки

6.3 Выбор инструментов для фрезерной обработки

Верхняя плоскость детали выполняется торцевыми фрезерными головками диаметром 100 мм. Диаметр головки должен по возможности превышать ширину обрабатываемой плоскости для обеспечения ее обработки за один проход. Применяются фрезерные головки различного конструктивного исполнения:

- Для всех этапов обработки выбираем фрезерные головки с числом режущих пластин 8 (рисунок 7.1).

Рисунок 7.1 – Торцевая фрезерная головка

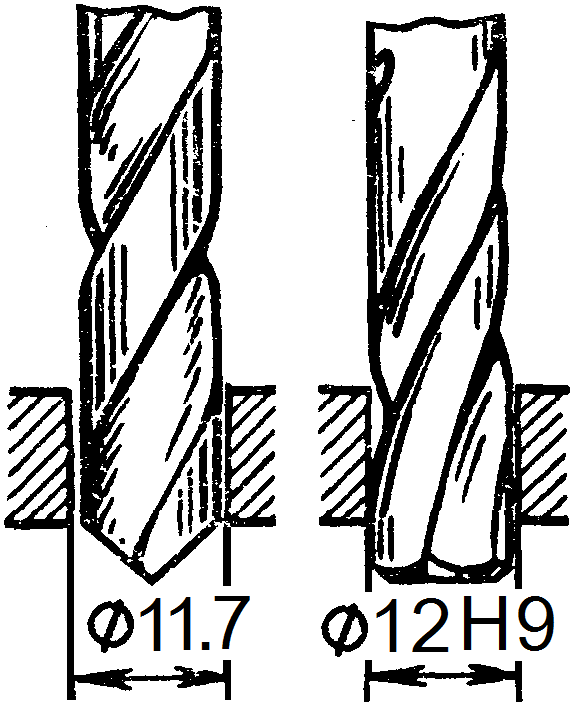

Прочие поверхности детали выполняются монолитными концевыми твердосплавными фрезами, диаметр которых выбирается, исходя из соображений обеспечения эффективной работы и геометрической возможности выполнения контура:

- для черновой обработки выбираем концевую фрезу с насечкой (рисунок 7.2, а), числом зубьев – 4, диаметром 20 мм.

- для последующих этапов обработки выбираем концевые фрезы с гладкой режущей кромкой (рисунок 7.2, б), числом зубьев – 4; диаметром 16 мм.

а) б)

а – концевые фрезы с насечкой; б – концевые фрезы с гладкой режущей кромкой

Рисунок 7.2 – Монолитные концевые твердосплавными фрезы

6.4 Описание сверлильной обработки и выбор инструментов

1. Перед началом выполнения всех отверстий выполняем заходные отверстия (4 мест) центровкой диаметром 4 мм.

2. Отверстие Ø12Н12 выполняется сверлом d=12.

3. Отверстия Ø6,2Н12 (3 штуки) выполняется сверлом d=6,2.

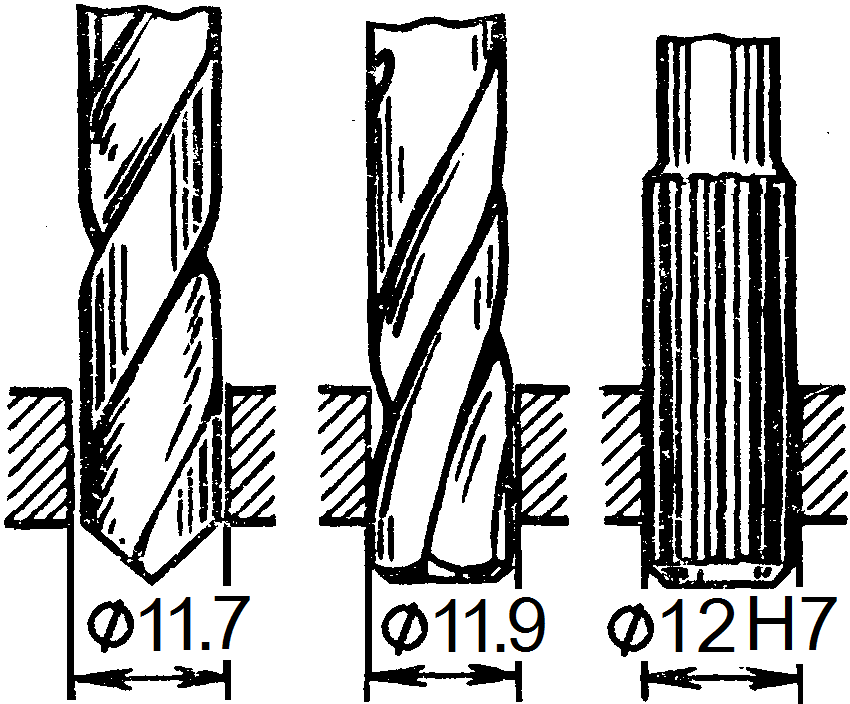

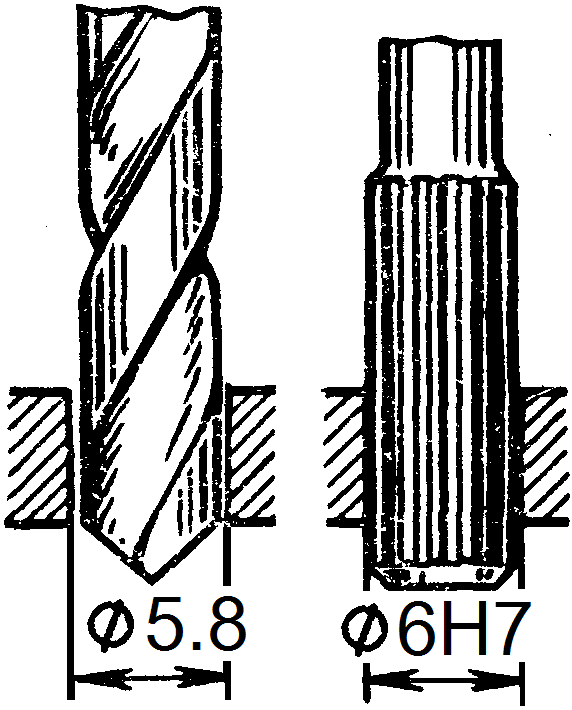

4. Отверстие Ø10Н7 выполняем тремя инструментами (см. рисунок):

- сверление отверстия в размер Ø9,8 выполняется сверлом d=9,8 (а).

- зенкерование отверстия в размер Ø9,9 выполняется зенкером d=9,9 (б).

- развертывание отверстия в размер Ø10Н7 выполняется разверткой d=10 (в).

а) б) в)

6.5 Определение режимов обработки

Расчетные величины скорости резания V(м/мин) принимаются из соответствующих рекомендаций в зависимости от обрабатываемого материала, этапа обработки и типа применяемого инструмента.

Приведем рекомендации по назначению скорости резания для инструментов, участвующих в обработке (твердость материала HRc<30).

Торцевая фрезерная головка со сменными пластинами Ø100 мм |

||

Черновой этап обработки |

V=100 м/мин |

q=0.2 |

Получистовой этап обработки |

V=130 м/мин |

|

Чистовой этап обработки |

V=160 м/мин |

|

|

||

Монолитные твердосплавные концевые фрезы Ø20 мм |

||

Черновой этап обработки |

V=50 м/мин |

q=0.45 |

Получистовой этап обработки |

V=70 м/мин |

|

Чистовой этап обработки |

V=80 м/мин |

|

|

||

Монолитные твердосплавные сверла Ø10 мм |

V=50 м/мин |

q=0.4 |

|

||

Зенкерование и развертывание, нарезание резьбы метчиком |

V=15 м/мин |

- |

Определение скорости резания инструментов

Скорости резания торцевых фрезерных головок Ø100, концевой фрезы Ø20, а также зенкера, развертки и метчика задаем скорость резания V без применения поправочной зависимости с коэффициентом q. Для определения V остальных инструментов необходимо проведение расчета.

Скорость резания концевой фрезы Ø16 на получистовом этапе:

V(Ø16) = V(Ø20) х (16 / 20) 0.45 = 70 x 0.9 = 63 м/мин.

Скорость резания концевой фрезы Ø16 на чистовом этапе:

V(Ø16) = V(Ø20) х (16 / 20) 0.45 = 80 x 0.9 = 72 м/мин.

Скорость резания центровки Ø4:

V(Ø4) = V(Ø10) х (4 / 10) 0.4 = 50 x 0.69 = 34.5 м/мин.

Скорость резания сверла Ø6.2:

V(Ø6.2) = V(Ø10) х (6.2 / 10) 0.4 = 50 x 0.85 = 41,3 м/мин.

Скорость резания сверла Ø12:

V(Ø12) = V(Ø10) х (12 / 10) 0.4 = 50 x 1.02 = 53,8 м/мин

Скорость резания сверла Ø9,8:

V(9,8) = V(Ø10) х (9,8 / 10) 0.4 = 50 x 1.065 = 49,6 м/мин.

Скорость резания зенковки Ø9,9 (расчетный диаметр):

V(Ø9,9) = V(Ø10) х (9,9 / 10) 0.4 = 50 x 0.93 = 49,8 м/мин.

Результаты расчета скорости резания инструментов

Фрезы и этапы обраб-ки |

V(м/мин) |

Сверлильные инструменты |

V(м/мин) |

Торц. фр. d=100, чр. этап |

100 |

Центровка d=4 |

34.5 |

Торц. фр. d=100, пч. этап |

130 |

Сверло d=6.2 |

41,3 |

Торц. фр. d=100, ч. этап |

160 |

Сверло d=12 |

53,8 |

Конц. фр. d=20, чр. этап |

50 |

Сверло d=9,8 |

49,6 |

Конц. фр. d=16, пч. этап |

63 |

Зенковка d=9,9 (расчетн.) |

49,8 |

Конц. фр. d=16, ч. этап |

72 |

Зенкер и развертка |

15 |

|

|||

Определение частоты вращения инструментов

Расчет производится по формуле:

n = 1000V / (πD),

где D – диаметр резания, мм; n – частота вращения, об/мин.

Частота вращения фрезерной головки Ø100 при черновой обработке:

n = 1000V / (πD) = 1000 х 100 / (3.14 х 100) = 318.5 (об/мин).

Частота вращения фрезерной головки Ø100 при получистовой обработке:

n = 1000V / (πD) = 1000 х 130 / (3.14 х 100) = 414 (об/мин).

Частота вращения концевой фрезы Ø20 при черновой обработке:

n = 1000V / (πD) = 1000 х 50 / (3.14 х 20) = 796 (об/мин).

Частота вращения концевой фрезы Ø16 при получистовой обработке:

n = 1000V / (πD) = 1000 х 63 / (3.14 х 16) = 1254 (об/мин).

Частота вращения концевой фрезы Ø16 при чистовой обработке:

n = 1000V / (πD) = 1000 х 72 / (3.14 х 16) = 1433 (об/мин).

Частота вращения центровки Ø4:

n = 1000V / (πD) = 1000 х 34.5 / (3.14 х 4) = 2747 (об/мин).

Частота вращения сверла Ø6.2:

n = 1000V / (πD) = 1000 х 41,3 / (3.14 х 6.2) = 2120 (об/мин).

Частота вращения сверла Ø12:

n = 1000V / (πD) = 1000 х 53,8 / (3.14 х 12) = 1427 (об/мин).

Частота вращения сверла Ø9,8:

n = 1000V / (πD) = 1000 х 49,6 / (3.14 х 9,8) = 1611 (об/мин).

Частота вращения зенкера и развертки Ø9.9 и Ø10 (считаем оба на Ø10):

n = 1000V / (πD) = 1000 х 15 / (3.14 х 10) = 477 (об/мин).

Результаты расчета частоты вращения инструментов (с округлением)

Фрезы и этапы обраб-ки |

n(об/мин) |

Сверлильные инструменты |

n(об/мин) |

Торц. фр. d=100, чр. этап |

320 |

Центровка d=4 |

2750 |

Торц. фр. d=100, пч. этап |

410 |

Сверло d=6.2 |

2120 |

Конц. фр. d=20, чр. этап |

800 |

Сверло d=12 |

1430 |

Конц. фр. d=16, пч. этап |

1250 |

Сверло d=9,8 |

1610 |

Конц. фр. d=16, ч. этап |

1430 |

Зенкер и развертка |

480 |

|

|||

Определение подачи инструментов

Подача фрезерной головки (8 пластин) при черновой обработке:

S*= Sz х n х Z = 0.2 х 320 х 8 = 512 (мм/мин).

Подача фрезерной головки (8 пластин) при получистовой обработке:

S*= Sz х n х Z = 0.1 х 410 х 8 = 328 (мм/мин).

Подача концевой фрезы (4 зуба) при черновой обработке:

S*= Sz х n х Z = 0.15 х 800 х 4 = 480 (мм/мин).

Подача концевой фрезы (4 зуба) при получистовой обработке:

S*= Sz х n х Z = 0.1 х 1250 х 4 = 500 (мм/мин).

Подача концевой фрезы (4 зуба) при чистовой обработке:

S*= Sz х n х Z = 0.07 х 1430 х 4 = 400.4 (мм/мин).

Подача центровки Ø4:

S*= S х n = 0.1 х 2750 = 275 (мм/мин).

Подача сверла Ø6.2:

S*= S х n = 0.1 х 2120 = 212 (мм/мин).

Подача сверла Ø12:

S*= S х n = 0.1 х 1430 = 143 (мм/мин).

Подача сверла Ø9,8:

S*= S х n = 0.1 х 1610 = 161 (мм/мин).

Подача зенкера и развертки Ø9.9 и Ø10:

S*= S х n = 0.1 х 480 = 48 (мм/мин).

Результаты расчета подачи инструментов (с округлением).

Фрезы и этап обраб-ки |

S*(мм/мин) |

Сверлильн. инструменты |

S*(мм/мин) |

Торц. фр. d=100, чр. этап |

510 |

Центровка d=4 |

275 |

Торц. фр. d=100, пч. этап |

330 |

Сверло d=6.2 |

215 |

Торц. фр. d=100, ч. этап |

290 |

Сверло d=12 |

145 |

Конц. фр. d=20, чр. этап |

480 |

Сверло d=9,8 |

165 |

Конц. фр. d=20, пч. этап |

500 |

Зенкер и развертка |

50 |

Конц. фр. d=20, ч. этап |

400 |

|

|

Примечание. При выполнении черновой обработки торцевой фрезой d=100 мм подача была задана равной 0.2 мм/об. в силу малого объема снимаемого материала. При выполнении черновой обработки концевой фрезой d=20 мм подача была задана равной 0.15 мм/об. в силу относительно большого объема снимаемого материала.

|

|||

В заключение отметим, что результаты проведенных расчетов вводятся в операционные карты операции 010, которые являются частью комплекта документов на технологический процесс изготовления делали.