- •Введение

- •1. Научно-исследовательская часть.

- •1.1. Технические требования

- •1.2. Выбор метода регистрации магнитограмм

- •1.2.1. Метод Биттера

- •1.2.2. Магнитная силовая микроскопия

- •1.2.3. Магнитооптические методы

- •1.2.3.1 Магнитооптический эффект Керра

- •1.2.3.2. Магнитооптический эффект Фарадея.

- •1.2.4. Сравнение выбранного магнитооптического метода с другими методами визуализации.

- •1.3. Математическое описание оэурм

- •1.3.1 Поляризатор.

- •1.3.2 Магнитооптический кристалл

- •1.3.3 Анализатор.

- •Материалы для магнитооптических устройств и их основные характеристики

- •1.4.1 Феррит-гранаты

- •1.4.1.1 Кристаллическая структура и параметры решетки.

- •1.4.1.2 Оптическое поглощение.

- •1.4.1.3 Фарадеевское вращение.

- •1.4.1.4 Магнитооптическая добротность.

- •1.4.1.5 Намагниченность насыщения.

- •1.4.1.6 Магнитная анизотропия.

- •1.4.2 Ортоферриты.

- •1.4.3 Металлические аморфные пленки

- •1.4.3.1 Природа магнитного упорядочения и структура.

- •1.4.3.2 Одноосная анизотропия.

- •1.4.3.3 Магнитооптические свойства.

- •2. Конструкторская часть.

- •2.1 Выбор и обоснование конструкции оптико-электронного устройства регистрации магнитограмм

- •2.2 Крепление оптических элементов.

- •2.3 Крепление светодиода.

- •2.4 Крепление фпзс-матрицы.

- •2.5 Крепление магнитооптического кристалла и постоянного магнита.

- •2.6 Сборка осветительной ветви.

- •2.7 Сборка измерительной ветви.

- •2.9 Установка в общий корпус.

- •4. Технологическая часть

- •4.1 Требования к монокристаллической пленке феррит-граната

- •4.2 Изготовление магнитооптического кристалла.

- •2. Ориентация кристалла

- •4.4 Ориентация кристалла

- •4.5 Механообработка подложки

- •4.5.1 Резка подложки на заготовки

- •4.5.2 Шлифование подложки

- •4.5.3 Полирование подложки

- •4.6 Эпитаксиальное выращивание Bi-содержащих мпфг

- •4.7 Нанесение покрытий

- •4.7.1 Нанесение зеркального покрытия термическим испарением в вакууме

- •Установка вакуумная модели ву-1а

- •4.7.2 Нанесение просветляющего покрытия

- •4.8 Разрезание на заготовки 10x10 мм

- •4.8.1 Лазерное скрайбирование

- •4.8.2 Разламывание пластин на кристаллы

- •4.9 Контроль магнитооптических параметров

- •Анализ технологичности изготовления магнитооптического кристалла.

- •4.11 Вывод.

- •5.2 Определение стоимости проектно-конструкторских работ

- •Расчёт простого срока окупаемости инвестиций

- •Расчёт дисконтированного срока окупаемости инвестиций

- •Охрана труда и экология

- •6.1. Анализ вредных и опасных факторов при производстве магнитооптического кристалла

- •6.2 Микроклимат

- •6.4 Освещение

- •6.5 Требования пожарной безопасности

- •6.6 Рентгеновское излучение.

- •6.7 Защита от травмирования

- •6.8 Вентиляция

- •6.9 Химические факторы

- •6.10 Утилизация производственного брака

- •Заключение.

- •Список литературы

- •Приложение 1. Паспорт на фпзс-матрицу.

- •Приложение 2.

4.6 Эпитаксиальное выращивание Bi-содержащих мпфг

Эпитаксиальные гранатовые магнитные пленки для магнитооптических применений могут быть получены различными методами: газотранспортной эпитаксией (ГТЭ), гидротермальной эпитаксией и жидкофазной эпитаксией (ЖФЭ). ЖФЭ наиболее эффективна.

Этим процессом могут быть получены гранатовые пленки многих составов с чрезвычайно низкой даже нулевой плотностью дефектов, характеристики которых легко контролируются и воспроизводятся.

При выращивании пленки главным требованием является соблюдение равенства постоянных решеток подложки и пленки, что в свою очередь влияет на магнитооптические характеристики МПФГ.

Существо ЖФЭ заключается в том, что подготовленная для эпитаксии монокристаллическая подложка помещается в раствор-расплав, содержащий компоненты выращиваемой пленки и растворитель. Если раствор-расплав находится в переохлажденном состоянии, то на подложке нарастает монокристаллический слой магнитного граната заданного состава. Наиболее распространенным вариантом ЖФЭ в применении к выращиванию магнитных гранатовых пленок является метод погружения, заключающийся в кратковременном погружении горизонтально или вертикально расположенной подложки в раствор-расплав, содержащийся в платиновом тигле. Для получения пленки на одной стороне подложки рост производится сразу на двух горизонтально расположенных подложках, закрепленных вместе в платиновом держателе. При хорошей плоскостности поверхности подложек рост пленки на соприкасающихся поверхностях не происходит. ЖФЭ в себя включает следующие этапы: подготовку раствора-расплава (нагрев, выдержка, охлаждение до температуры роста), опускание подложки на уровень расплава, выдержку над поверхностью расплава для выравнивания температуры подложки, погружение подложки в раствор-расплав на время роста пленки, подъем подложки с пленкой со скоростью около 50 мм/мин, а также программа вращения тигля и подложки, включающая как обязательный элемент быструю (400—1000 об/мин) раскрутку подложки после подъема из раствора-расплава для центробежного удаления его остатков с поверхности пленки [7].

Если раствор-расплав переохлажден, то при погружении в него соответствующей монокристаллической подложки происходит рост пленки. Скорость роста линейно зависит от приведенного параметра переохлаждения. Толщина эпитаксиальной пленки также линейно зависит от времени выращивания для разных ростовых условий, кроме начального периода, где эта зависимость существенно нелинейная. Такое поведение свидетельствует о наличии переходного периода в росте, в течение которого формируется пограничный диффузионный слой [29].

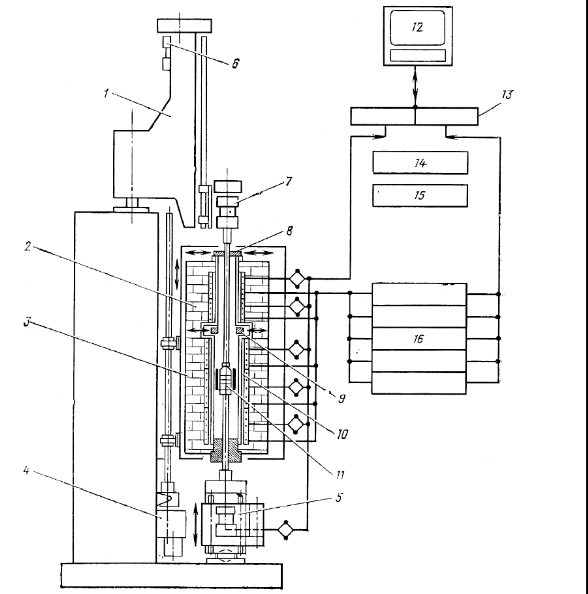

Рис. 4.8. Схема установки ЖФЭ.

На рис.4.8 показана схема установки эпитаксиального выращивания, где 1 – верхняя управляющая головка, 2 – печной блок предварительного нагрева, 3 – основной печной блок, 4 – подъемная система печи, 5 – нижняя управляющая головка, 6 – двигатель вертикального перемещения штока, 7 – двигатель осевого вращения штока, 8 – верхняя керамическая заглушка, 9 – средняя керамическая заглушка, 10 – платиновый тигель с расплавом, 11 – подложка, 12 – компьютер, 13 – блок АЦП и ЦАП, 14 – блок энергоснабжения двигателей, 15 – устройство ручного контроля, 16 – устройство зонного контроля температур.

При росте из раствора процессом, контролирующим скорость роста, может быть либо транспорт материала к растущей поверхности, либо кинетические эффекты на поверхности раздела, где частицы материала присоединяются к растущему кристаллу. Если объемная диффузия через пограничный слой играет решающую роль в скорости роста кристалла, то последняя есть некоторая функция относительного движения между раствором и кристаллом. Вращение кристалла, например, скажется в снижении толщины пограничного слоя и приведет, следовательно, к увеличению скорости роста кристалла.

В целом диффузионный механизм роста в ЖФЭ гранатовых пленок подтверждается следующими фактами: 1) до некоторой степени переохлаждения (10—20°С) сохраняется строгая линейность в зависимости скорости роста от переохлаждения; 2) скорость роста на подложках ориентации [111] не зависит от плотности дислокаций в них и сохраняет свое значение при росте на бездислокационных подложках. Однако зависимость скорости роста от кристаллографической ориентации поверхности подложки, а также большая скорость роста на начальном участке толщины пленки (примерно 0,1 мкм) говорят о некотором вкладе реакционной поверхностной кинетики в эпитаксиальный рост. С учетом вышесказанного жидкофазная эпитаксия гранатовых пленок может быть представлена следующей последовательностью элементарных процессов:

перенос компонент раствора к границе диффузионного слоя, примыкающего к фронту кристаллизации;

независимая диффузия компонент через диффузионный слой;

возможное упорядочение компонент вблизи фронта кристаллизации;

десольватация молекул растворителя и поверхностная диффузия компонент кристаллизации к местам присоединения;

диффузия молекул растворителя через диффузионный слой в раствор.

Магнитные характеристики эпитаксиальных гранатовых пленок в значительной степени зависят от условии выращивания. Намагниченность 4πМs можно изменять либо изотермическим отжигом пленок при соответствующей равновесной температуре, либо изменением содержания галлия путем вариации ростовых параметров, в частности, скорости роста, которая связана с переохлаждением и частотой вращения подложки.

Выращивание гранатовых пленок с висмутом с повышенными магнитооптическими свойствами связано с выполнением ряда специфических требований, обусловленных особенностями применения этих материалов. Во-первых, оптическое поглощение в видимом диапазоне света должно быть минимальным; во-вторых, анизотропия пленок должна изменяться в широких пределах — от большой одноосной перпендикулярной поверхности пленки до плоскостной; коэрцитивность доменной стенки должна изменяться от долей эрстеда до десятков эрстед и др. Выполнение многих из этих требований определяется условиями выращивания пленок.

Для минимизации оптического поглощения пленки не должны содержать нескомпенсированных двух- и четырехвалентных примесей, таких как Рb2+, Са2+, Si4+, Gе4+, Рt4+, влияние которых на поглощение неодинаково.

При выращивании пленок с Вi раствор-расплав должен удовлетворять следующим требованиям: 1) содержать Вi2О3 в большой концентрации; 2) иметь низкую температуру ликвидуса, так как температурная зависимость коэффициента распределения Bi ограничивает максимальное замещение в гранате при повышении температуры роста; 3) иметь вязкость менее 2-10-3 Нс/м2; 4) другие, кроме Вi и Fе, компоненты растворителя не должны внедряться в гранатовую пленку и ухудшать ее свойства; 5) растворимость компонент граната в растворе-расплаве должна быть высокой и раствор-расплав должен быть стабилен в переохлажденном состоянии. Многим из этих требований удовлетворяет раствор-расплав на основе растворителя Вi2О3—RО2 (R – Si, Ge, Ce) (см. табл. 3.5). При выращивании Bi-содержащих пленок температура гомогенизации расплава 1050°С [30].

Для проведения жидкофазной эпитаксии используется установка Эпигран ТМ. Схема представлена на рис. 4.9.

Рис. 4.9. Схема установки жидкофазной эпитаксии структур Эпигран ТМ.

Установка обладает следующими особенностями:

Автоматический цикл подготовки расплава и нанесения структуры на подложку.

В установке имеется 5 зон нагрева печи и 1 зона нагрева тигля для формирования необходимого температурного градиента в диапазоне рабочих температур 300–1250°С при атмосферном давлении.

Прецизионное независимое управление температурой каждой зоны.

Применение прецизионных малогабаритных приводов линейного перемещения и вращения.

Мониторинг и графическое отображение температуры и положения механизмов.

Система блокировок безопасности в автоматическом, ручном и наладочном режимах.

Пониженное энергопотребление за счет применения новейших теплоизоляционных материалов.

Повышение экологической безопасности оператора за счет полного ограждения технологического агрегата и организации в его объеме вытяжной вентиляции.

Возможность реализации в установке физико-термических процессов – сушка, отжиг, диффузия, спекание структур и других.

Процесс выращивания висмутсодержащей пленки феррит-граната:

Взвешивание шихты при помощи весов “Sartorius E 5500 S” в следующих порциях:

Вi2О3 - 233 г, Y2О3 - 2,07 г, Fe2О3 - 11,0 г, Ga2О3 - 1,0 г, CeО2 - 0,86 г.

Контроль шихты осуществлять химическим анализом трех проб в соде, борной кислоте. Содержание посторонних примесей не должно превышать 10-4 ат. долей.

Загрузить и перемешать шихту в муфельной печи

Нагреть до температуры 1050оС и расплавить шихту в течение 4 часов.

Провести гомогенизацию при данной температуре в течение 10 часов. При этом 4 часа перемешивать платиновой мешалкой.

Снизить температуру до 860оС в течение 2,5 часов.

Отмытую и высушенную подложку загрузить в держатель, который закрепляется на алундовом штоке.

Опустить подложку в печь в течение 15...20 мин с выдержкой над расплавом 5 мин. Цикл роста занимает 3-5 мин со скоростью вытягивания 1мкм/мин. Скорость вращения подложки составляет 170 об/мин. Для улучшения однородности параметров по площади пленки и выравнивания их значений на верхней и нижней сторонах подложки применяют реверсирование направления вращения подложки через каждые 3 оборота.

Сбросить капли расплава при ускоренном вращении 700 об/мин в течение 1...3 мин, кристалл удалить из печи за 10...12 мин.

Остатки капель расплава удалить травлением в горячей (50...70оС) 10%-ной уксусной или азотной кислоте с последующей промывкой в деонизованной воде.