Комплексные проблемы техносферной безопасности: материалы VI Международной научно-практической конференции. Дроздов И.Г

.pdfУДК 66.0

Г.Н. Шарифов

РАЗРАБОТКА ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ЭФФЕКТИВНЫХ КОМПОЗИЦИОННЫХ ХИМИЧЕСКИХ РЕАГЕНТОВ ИЗ МЕСТНОГО, ВТОРИЧНОГО СЫРЬЯ ДЛЯ БУРОВЫХ РАСТВОРОВ ПРИ БУРЕНИИ В НЕФТЕГАЗОВЫХ СКВАЖИНАХ С СОЛЕВЫМИ ОТЛОЖЕНИЯМИ В УСЛОВИЯХ РАПАПРОЯВЛЕНИЙ

В статье изложены результаты исследований по разработке эффективных композиционных химических реагентов на основе органических и неорганических ингредиентов для буровых растворов, применяющихся при бурении нефтегазовых скважин. Приведены сравнительные характеристики буровых растворов с буровыми растворами применяющихся в других странах как Россия, США.

Ключевые слова: композиция, химические реагенты, буровые растворы.

Введение

Внастоящее время в экономике страны важный роль играет топливноэнергетический комплекс в частности нефтегазовый отрасли. Освоены новые месторождения

ипродолжаются разведочные и буровые работы. Добыча природного газа около 60 млрд. м3

иболее 5 млн. нефти с конденсатом. Соответственно будут увеличены и объемы производства готовой продукции. Мощность комплекса по переработке природного газа составит 8 миллиардов кубометров, по производству очищенного товарного газа – 6,5 миллиона тонн, стабильного конденсата – 213,6 тысяч тонн, сжиженного газа – 17,5 тысяч тонн и серы – 191,1 тысяч тонн в год.

Для освоения нефтегазоконденсатных месторождений необходимо пробурить несколько миллионных погонных метров разведочно-эксплуатационных скважин. Ежегодно расходуется несколько тыс. тонн дорогостоящих химических реагентов органического и неорганического происхождения для буровых растворов [1-4].

Всвязи с развитием сверхглубокого бурения, характеризующегося высокими пластовыми давлениями, высокими забойными температурами, повышенной солевой агрессией как магниевой, так и кальциевой жесткостью, возникает потребность в новых регламентах. Конкретно, что интересовало авторов, к рапопроявлению предъявляются более

жесткие требования. В частности к свойствам химических реагентов и утяжелителям буровых растворов. Буровые смеси плотностью до 1,40-2,30 г/см3 реализуются на нефтяных

игазовых выработках с пиковым давлением пластового коллектора. Особенно проблематичны буровые изыскания солено–ангидритовых глубинных слоев.

Возникающие осложнения при разработке занижают их рентабельность и результативность, негативно отражающуюся на последующей разработке скважин. Например, вырождение и деградация буровых смесей обусловливает возникновение разнохарактерных неисправностей и повреждений оборудования до аварий, таких как:

1. Скольжение.

2. Сужение пласта.

3. Смятие обсадной колонны.

4. Прихват буровых инструментов.

5. Потеря скорость проходки и ряд других.

Для исключения поломок бурового оборудования и гарантированного гидравлического разрыва пласта немаловажную функцию играет сама бурильная смесь. Совершенно ясно, что она сама обязана обладать смазывающими характеристиками и иметь стабильный, солестойкий, термостойкий, химически стойкий состав.

450

Отечественные химические реагенты не отвечает требованием, поставленного регламента перед буровиком, а импортируемые реагенты дороже и покупается за инвалюту.

Внастоящее время для получения и обработки утяжеленных буровых растворов используются разнообразные химические реагенты:

1. КМЦ (КарбоНам). (карбоксиметилцеллюлоза).

2. КССБ (сульфит-спиртовая барда конденсированная).

3. ГИПАН (ингредиент щелочного гидролиза полиакрилонитрила).

4. ФХЛС-М (феррохромлигносульфонат - лигносульфонатный реагент, содержащий в своем составе соли железа и хрома).

5. К-4 (продукт неполного гидролиза полиакрило-нитрила с едким натром при соотношении компонентов 2,5:1).

6. ПАА (гидролизованный полиакриламид).

7. Графит (маслянистый порошок серебристого цвета).

8. РВТС (2-фосфонобутан-1,2,4-трикарбоновая кислота, 3-карбокси-3-фосфоногек- сандиовая кислота - ингибитор отложений карбонатных и сульфатных солей и коррозии).

9. И другие зарубежные дорогостоящие ингредиенты [1-4].

Вкачестве утяжеляющих материалов используют барит, гематит, доломит, и другие. Основным показателем качества любого утяжелителя является его утяжеляющая способность, которая характеризуется максимальной плотностью утяжеленного бурового раствора при сохранении оптимальных структурно-механических, реологических, фильтрационных и других свойств при определенном содержании твердой фазы бурового раствора. При получении утяжеленного бурового раствора расходуются большие количества утяжелителей, при этом стоимость растворов возрастает. Утяжеление буровых растворов

баритом BaSO4 повышает их стоимость на 30-40 %. Результаты исследования

Нами созданы и отработаны составы для реализации буровых работ в соленосных и

химических агрессивных пластах. Данная композиция химических компонентов устойчива к присутствию катионов металлов IA и IIA групп, таких как: Mg2+, Са2+, Na+, K+, обуславливающих жесткость грунтовых вод. При реализации новых композиционных составов для бурения мы практиковали местные сырьевые ресурсы, отходы пищевых производств и цветной металлургии.

Основные физико-химические свойства композиционного химического реагента КХР-

Р(композиционный химический реагент - рапапроявления) приведены в табл. 1.

Таблице 1 Физико-химические свойства композиционного химического реагента - рапапроявления

(КХР-Р)

№ |

Наименование показателей |

Характеристика нормы |

1. |

Цвет |

От светло-коричневого до коричневого |

2. |

Консистенция |

Твердый порошок |

3. |

Удельный вес, г/см3 |

1,10 |

4. |

Растворимость в воде, % |

97 |

5. |

Основного вещества, % |

75 |

6. |

Массовая доля общего жира к |

5,5 |

|

массе КХР-Р, %, не менее |

|

7. |

Условная вязкость 10 %-го |

24 |

|

раствора, с |

|

8. |

Кислотность, 10 %-го раствора |

11 |

9. |

Влажность, % |

5 |

|

|

451 |

Из табл. 1 видно, что композиционный химический реагент - рапапроявления обладает качественным характеристикам при использовании для буровых растворов: высокая кислотность, водорастворимость, что частично влияет на фильтрацию растворов.

По предложению АК «Узгеобурнефтегаз» были проведены лабораторные испытание в Сервисной службе буровых и цементных растворов ОАО «Нефтегазиспытание» по синтезу утяжеленного бурового раствора.

Данная композиция построена на основе созданного композита реагент - рапапроявление (КХР-Р). Конечный итог реализованных апробаций в лаборатории по составлению рецептуры утяжеленного бурового раствора на основе химреагента КХР-Р приведен в табл. 2.

Таблица 2 Технологические параметры утяжеленного бурового раствора на основе КХР-Р и барита

(Узбекистан)

№ п/п |

Состав утяжеленного бурового |

ρ, |

Т500, |

Ф, |

Тк, мм |

рН |

|

раствора |

г/см3 |

с |

см3/3 |

|

|

|

|

|

|

0 min |

|

|

1. |

1000 мл Р-Раствор (Чулкувар 39) |

1,34 |

52 |

10 |

1,2 |

9 |

2. |

№1 р-р +100 гNaCl |

1,38 |

64 |

12 |

1,5 |

7 |

3. |

№2 р-р+ 60 г КХР-Р |

1,32 |

69 |

8 |

1,0 |

9 |

4. |

№3 р-р+ 100 мл Нефть |

1,34 |

72 |

8 |

1,0 |

9 |

5. |

№4 р-р +1000 г барит (Узбекистан) |

1,81 |

195 |

8 |

1,0 |

9 |

6. |

Посленагревапри800С |

1,81 |

90 |

8 |

1,0 |

9 |

7. |

№4 р-р +5г КМЦ 800С |

1,81 |

148 |

5,5 |

0,8 |

9 |

Из табл. 2 видно, что можно получить утяжеленный буровой раствор с плотностью 1,81 г/см3 на основе химреагента КХР-Р и КМЦ Наманганского производства. Кислотность утяжеленного бурового раствора на основе химреагента КХР-Р достигает 9 без добавления каустической или кальцинированной соды.

Композиционный химический реагент - рапапроявление (КХР-Р) также положительно влияет на фильтрационные свойства, так как она снизилось от 12 см3/30 min до 8 см3/30 min. По результатам проведенного лабораторного испытаний было рекомендовано производственного испытание на месторождениях №39 Чулкувар АК «Узгеобурнефтегаз».

В скважине №39 Чулкувар проведены производственные испытание утяжеленного бурового раствора на основе композиционного химического реагент - рапапроявления (КХР- Р) и КМЦ Наманганского производства (КарбоНам). В скважине применяется роторный тип бурение проектная глубина забоя 3600 м, солено-ангидритовых толщи с 2800 до 3200 м пробурено с утяжеленными буровыми растворами на основе химреагента КХР-Р и КМЦ (КарбоНам). Результаты проведенных производственных испытаний в скважине №39 Чулкувар приведены в табл. 3.

После проведение производственных испытаний композиционного химического реагент - рапапроявление (КХР-Р) на скважине №39 Чулкувар по получению утяжеленного бурового раствора можно видеть, что все технологически показатели бурового раствора соответствуют нормам указанных в ГТН. С увеличением концентрация (КХР-Р) повышается щелочности раствора, уменьшается фильтрация раствора и стабильно повышается удельный вес до требуемого значения, так от 1,34 до 1,84 г/см3.

452

Выводы 1. Разработанный нами реагент КХР-Р позволяет комплексно решать эти задачи и

полностью отвечает тем требованиям, которые предъявляются к буровым растворам, применяющимся в осложненных геологических условиях и в зонах с высокоминерализованными пластовыми водами и рапапроявлениями.

2. Разработанные нами реагент КХР-Р с использованием отходов различных производств и местных сырьевых ресурсов способствуют решению данной проблемы и интенсификации работ по нефтегазодобыче, следовательно, увеличение их объема производства.

Таблица 3 Технологические параметры утяжеленного бурового раствора на основе

композиционного химического реагента КХР-Р

№ |

Дата |

Глуби |

Состав |

обработанного |

Удельны |

Вязкос |

Водо |

рН |

Корк |

|

|

|

на, |

утяжеленного |

бурового |

й |

ть, |

отдача |

|

а, |

|

|

|

м |

раствора |

|

|

вес, г/см3 |

Т, с |

см3/30 |

|

мм |

|

|

|

|

|

|

|

|

min |

|

|

1. |

4.03 |

2808 |

Исходный |

|

глинистый |

1,34 |

52 |

10 |

8 |

1,2 |

|

|

|

раствор. |

|

|

|

|

|

|

|

2. |

5.03 |

2808 |

Исходный |

Раствор + КХР- |

1,60 |

56 |

8 |

9 |

1,0 |

|

|

|

|

Р (5 %) + Нефть (5 %) + |

|

|

|

|

|

||

|

|

|

КМЦ (0,5 %) + NaCl (2 %) |

|

|

|

|

|

||

|

|

|

+ Барит (40 %). |

|

|

|

|

|

|

|

3. |

6.03 |

2808 |

Исходный раствор + КХР- |

1,76 |

58 |

8 |

9 |

0,8 |

||

|

|

|

Р (4 %) + Нефть (4 %) + |

|

|

|

|

|

||

|

|

|

КМЦ (0,5 %) + NaCl (2 %) |

|

|

|

|

|

||

|

|

|

+ Барит (30 %). |

|

|

|

|

|

|

|

4. |

7.03 |

2808- |

Исходный раствор + КХР- |

1,80 |

61 |

7 |

9 |

0,7 |

||

|

|

2812 |

Р (2 %) + Нефть (1 %) + |

|

|

|

|

|

||

|

|

|

КМЦ (0,4 %) + NaCl (2) + |

|

|

|

|

|

||

|

|

|

Барит (10 %). |

|

|

|

|

|

|

|

5. |

8.03 |

2812- |

Рабочий раствор + КХР-Р |

1,81 |

62 |

6 |

9 |

0,7 |

||

|

|

2864 |

(1 %) + Нефть (1 %) + |

|

|

|

|

|

||

|

|

|

КМЦ (0,4 %) + Барит (4 |

|

|

|

|

|

||

|

|

|

%). |

|

|

|

|

|

|

|

6. |

9.03 |

2864- |

Рабочий раствор + КХР-Р |

1,82 |

63 |

6 |

9 |

0,6 |

||

|

|

2920 |

(1 %) + Нефть (1 %) + |

|

|

|

|

|

||

|

|

|

КМЦ (0,4 %) + Барит (4 |

|

|

|

|

|

||

|

|

|

%). |

|

|

|

|

|

|

|

7. |

10.0 |

2920- |

Рабочий раствор + Na2CO3 |

1,83 |

65 |

5 |

9 |

0,5 |

||

|

3 |

3092 |

(0,5 %) + КМЦ (0,4 %) + |

|

|

|

|

|

||

|

|

|

КарбоПАЦ |

(0,1 % кг) + |

|

|

|

|

|

|

|

|

|

NaOH (0,1 %) + Барит (4 |

|

|

|

|

|

||

|

|

|

%). |

|

|

|

|

|

|

|

8. |

11.0 |

3092- |

Рабочий раствор + Na2CO3 |

1,84 |

68 |

5 |

9 |

0,5 |

||

|

3 |

3200 |

(0,5 %) + КарбоПАЦ (0,2 |

|

|

|

|

|

||

|

|

|

%) + NaOH (0,1 %) + Барит |

|

|

|

|

|

||

|

|

|

(4 %). |

|

|

|

|

|

|

|

|

|

|

|

|

453 |

|

|

|

|

|

3.На основании проведенных исследований выявлена хорошая совместимость КХР-Р с широко применяемыми химическими реагентами (УЩР (углещелочной), К-4, КМЦ и гипан)

всоставе буровых растворов.

4.На основании проведенных исследований нами предлагается при вскрытии трещиноватых нефтяных и газовых коллекторов к составу бурового раствора в качестве кислоторастворимой добавки вводить 3-20 % (в зависимости от количества) реагент КХР-Р.

5.Добавка КХР-Р в состав бурового раствора предупредит необратимую закупорку трещин и пор продуктивного пласта глиной и твердой фазой раствора, будет способствовать сохранению естественной проницаемости нефтяных и газовых коллекторов, уменьшит сроки освоения скважин и приведет к увеличению добычи нефти.

6.По положительным технологическим параметрам утяжеленного бурового раствора на основе композиционного химического реагент - рапапроявление (КХР-Р), рекомендовано для бурения скважин с солено–ангидритовых отложениях месторождениях АК «Узгеобурнефтегаз».

Литература

1.Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Бурение нефтяных и газовых скважин / М.: Недра-бизнесцентр. 2002. 632 с.

2.Исаков А.М., Шаймуратов Т.Х., Ганиев Ш.М., Негматов С.С., Мамадалиев Р., Шарифов Г.Н., Салимсаков Ю.А., Рахимов Х.Ю. Композиционный полимерный материал эффективный химреагент для буровых растворов // Композиционные материалы. 2009. Ташкент. № 1. С. 74.

3.Негматова К.С., Салимсаков Ю.А., Шарифов Г.Н., Рахимов Х.Ю., Кобилов Н.С. Композиционный полимерный материал-многофункциональный эффективный химреагент для

буровых растворов // Республиканская научно-техническая конференция «Технологии переработки местного сырья и продуктов».Ташкент:ТашХТИ 22-23 октября. 2009. С. 114-115.

4. Шарифов Г.Н., Негматова К.С., Кобилов Н.С., Рахимов Х.Ю. Разработки рапаустойчивых композиционных химических реагентов на основе органических и неорганических ингредиентов для буровых растворов, применяющихся при бурении нефтегазовых скважин // Композиционные материалы. 2015. №4. С. 124-125.

Джизакский государственный педагогический институт имени А. Кадыри, Джизак, Узбекистан

G.N. Sharifov

DEVELOPMENT OF TECHNOLOGY FOR OBTAINING EFFECTIVE COMPOSITE

CHEMICAL REAGENTS FROM LOCAL, SECONDARY RAW MATERIALS FOR DRILLING

FLUIDS WHEN DRILLING IN OIL AND GAS WELLS WITH SALT DEPOSITS

IN CONDITIONS OF BRINE

The article presents the results of research on the development of effective composite chemical reagents based on organic and inorganic ingredients for drilling fluids used in drilling oil and gas wells. Comparative characteristics of drilling fluids with drilling fluids used in other countries such as Russia, the USA are given.

Keywords: composition, chemical reagents, drilling fluids.

Jizzakh State Pedagogical Institute named after A. Kadyri, Jizzakh, Uzbekistan

454

УДК 661.682

В.A. Турянский1, Н.М. Дербасова1, В.М. Гавриш2, О.П. Гавриш1

ПОЛУЧЕНИЕ МИКРОННЫХ И СУБМИКРОННЫХ ПОРОШКОВ ОКСИДА КРЕМНИЯ НА ОСНОВЕ ОТХОДОВ КАРЬЕРНОГО ПРОИЗВОДСТВА

Проведены исследования влияния параметров производства на эффективность выщелачивания и осаждения порошка диоксида кремния, получаемого с помощью технологии, разработанной в Научно-образовательном центре «Перспективные технологии и материалы». В качестве сырья в данной технологии используются отходы карьерного производства, с содержанием связанного диоксида кремния более 40 %. Данные отходы образуются в ходе добычи различных общераспространенных полезных ископаемых. В ходе исследований изучено влияние таких факторов, как температура выщелачивания, используемые реагенты, их концентрация, соотношение Ж:Т в пульпе. Исследована структура производимого продукта.

Ключевые слова: кремнезем, диоксид кремния, карьерные отвалы.

Введение Производство диоксида кремния в промышленных масштабах является важной и

необходимой задачей для достижения стабильно растущей экономики [1]. Прежде всего, это связано с многофункциональностью этого продукта. Диоксид кремния представляет собой микронизированный, легкий порошок белого цвета, не обладающий вкусом и запахом, с нанопористой структурой частиц и выраженными сорбционными свойствами [2, 3]. Благодаря способности адсорбции, диоксид кремния применяется в медицине и для очистки вод от нефтяных пятен [4]. Высокая термоустойчивость позволяет использовать диоксид кремния в качестве теплоизолятора в строительной, ракетной промышленности. Кроме того, этот продукт используется в качестве добавки для создания композитов стройматериалов с улучшенными характеристиками [5].

Материалы и методы исследования.

Используемая технология, влияние параметров которой исследовалось в данной работе, имеет составной частью серию стадий:

1.Измельчение сырья.

2.Извлечение побочных продуктов (Al2(SO4)3, CaSO4, Fe2O3).

3.Выщелачивание связанного диоксида кремния.

4.Осаждение.

5.Кавитация и сушка.

В качестве проб для экспериментов использовались образцы терриконов, собранные с Кадыковского, Кудринского, Псилерахского и Марьинского месторождения.

Пробы отвалов выбирались сообразно ГОСТ 17.4.4.02-2017.

Комплектация по химсоставу элементов образца хвостоотвала с террикона реализовывалась на аналитической установке. Основным базисом для фиксации состава находил применение вакуумный рентгенофлуоресцентный кристалл-дифракционный сканирующий спектрометр ООО «НПО «СПЕКТРОН» Россия. Состав проб представлен на рис. 1.

Содержание диоксида кремния в исследуемых пробах составляло от 27 до 59 %. Диоксид кремния был получен из всех представленных проб. Однако в ходе предварительных исследований было определено, что наиболее целесообразным является использование сырья содержанием от 40 %. В связи, с чем дальнейшие эксперименты проводились на сырье из Псилерахского месторождения.

НарядусSiO2 вобразцахдиагностируется весомаякумуляцияFeOиFe2O3,CaO, Al2O3.

455

Ради перколяции выщелачиванием задействованы NaOH, KOH, Na2CO3 и дистиллированная H2O.

Эксперимент состоял из серии опытов. Для каждого реактива было проведено 3 опыта, в ходе которых произведено выщелачивание диоксида кремния 40 %-ым раствором реагента, при температуре 80 °C и соотношении Ж:Т 10:1, в течение 3 часов, а оставшаяся твердая фаза отделена и отправлена на анализ рентгенофлуоресцентным спектрометром. Исходя, из уменьшения концентрации диоксида кремния в твердой фазе пульпы был произведен расчет степени его выщелачивания. Результаты представлены на рис. 2.

Рис. 2. Влияние выщелачивающего агента на степень выщелачивания

Благодаря произведенным изысканиям дозволительно придти к умозаключению о влиянии используемых реагентов на степень выщелачивания диоксида кремния. Наиболее активно взаимодействие с диоксидом кремния происходит у гидроксида натрия, составляя 20,1 % конверсии. Менее активно взаимодействие происходит у NaOH и составляет 10,6 % конверсии. Взаимодействие диоксида кремния с дистиллированной водой и углекислым натрием происходит медленно и составляет в среднем 1,2 % и 1,9 % конверсии соответственно. В дальнейших опытах использовался только NaOH.

Также в ходе экспериментов изучено влияние концентрации гидроксида натрия на конверсию диоксида кремния. Серия опытов проводилась при постоянной T = 80 °C и соотношении Ж:Т равном 1:10. Концентрации NaOH равнялись 10; 20; 30; 40 %. Зависимость можно наблюдать на рис. 3.

457

Рис. 3. Влияние концентрации NaOH на конверсию SiO2

Рис. 4. Влияние соотношения Ж:Т на конверсию SiO2

Исходя из представленной диаграммы, можно судить об увеличении эффективности выщелачивания с увеличением концентрации NaOH.

Наибольшая эффективность выщелачивания наблюдалась при 40 % концентрации гидроксида натрия и составила за 5 часов 23,1 %, тогда как при 10 % NaOH, величина перколяции по истечению 5 часов достигла не более 7,7 %.

Вдобавок даже если в течение 1 часа выдерживать в 40–ном % растворе NaOH, величина перколяции достигала 16 %. Кроме этого зафиксирована конверсия за 5 часов с 30ной % концентрацией NaOH.

В условиях разработанной технологии, увеличение концентрации реагента выше 40 % является нецелесообразным. Также наблюдается снижение конверсии с течением времени. Для всех концентраций после 2 часов выщелачивания скорость перехода SiO2 в раствор становится крайне низкой. Прирост после второго часа выщелачивания в сравнении с

458

первым при ω(NaOH) = 40 % равен 2,5 %. Прирост после 3 часов выщелачивания равен 1,7 %. Прирост после 4 часов составляет 1,3 %. Прирост эффективности после 5-ти часов в среднем составляет 1 %.Кроме того, определена зависимость конверсии диоксида кремния от соотношения жидкой фазы к твердой составляющей при постоянных условиях: C%(NaOH) = 40 %, T = 80 °C. Соотношения Ж:Т при этом были равны 2:1;5:1; 10:1 и 20:1. Результаты исследования на рис. 4.

При повышении в соотношении готовящейся пульпы доли жидкой фазы, наблюдается повышение конверсии диоксида кремния. За 1 час при соотношении Ж:Т = 2:1 выщелачивается 4,9 % SiO2, при соотношении 5:1 – 11,1 % (прирост 6,2 %), при соотношении 10:1 – 16 % (прирост 4,9 %), при соотношении 20:1 – 16,3 % (прирост 0,3 %). Последнее соотношение дало крайне низкий прирост, вследствие чего дальнейшее увеличение соотношения не имело смысла.

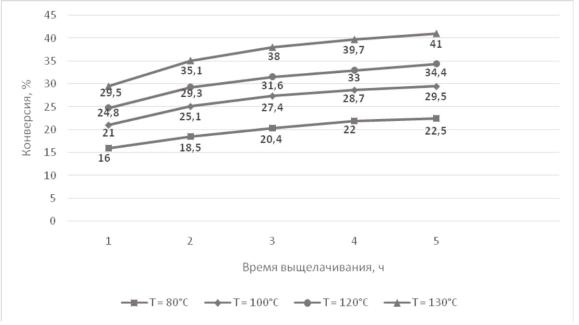

Проведены исследования влияния температуры протекания реакции на ее скорость и полноту (рис. 5). В качестве температурных режимов были выбраны 80 °C, 100 °C, 120 °C и 130 °C. Постоянными факторами выступали: C%(NaOH) = 40 % и соотношение Ж:Т = 10:1.

Исходя, из представленной диаграммы следует, что поднятие степени нагретости прохождения реагирования обуславливает нарастание величины перколяции SiO2. При температуре 80 °C зафиксирован показатель 22,5 % за 5 часов, за такое же время при температуре 140 °C степень выщелачивания составляет 51 %. Повышение температуры при выщелачивании увеличивает скорость движения молекул, возрастает кинетическая энергия и количеством столкновений частиц реагирующих веществ, в связи, с чем увеличивается эффективность протекающей реакции.

Рис. 5. Влияние температуры на конверсию SiO2

В ходе работы также изучена зависимость конверсии диоксида кремния от режима перемешивания при выщелачивании. Анализ данных на рис. 6. В качестве мешалки использовался экстрактор US-8000E. Постоянными являлись такие параметры как: C%(NaOH) =

40 %, отношение Ж:Т = 10:1, tперемешивания = 1 час, T = 80 °C.

459

Fe2O3

Fe2O3 CaO

CaO