3840

.pdfПродолжение табл.1.

Нитрат аммония 20 %- |

1,5 |

Без обработки |

Растворение |

К4 |

ный раствор |

|

200 |

покрытия |

К4 |

|

|

350 |

|

К4 |

|

|

|

|

|

Сульфат аммония, |

42 |

Без обработки |

3,5 |

К1 |

раствор (800 г/л) |

|

200 |

3,9 |

К1 |

|

|

|

|

|

Бензол (без серы) |

56 |

Без обработки |

0 |

К0 |

|

|

200 |

0 |

К0 |

|

|

350 |

0 |

К0 |

|

|

|

|

|

Бутилацетат |

56 |

Без обработки |

0 |

К0 |

|

|

200 |

0 |

К0 |

|

|

350 |

0,5 |

К0 |

|

|

|

|

|

Хлороформ |

56 |

Без обработки |

0 |

К0 |

|

|

200 |

0 |

К0 |

|

|

350 |

0 |

К0 |

|

|

|

|

|

Уксусная кислота 99,8 |

20 |

Без обработки |

84 |

К4 |

%-ная |

|

200 |

97 |

К4 |

|

|

350 |

124 |

К4 |

|

|

|

|

|

Формалия 30 %-ный |

56 |

Без обработки |

13 |

К3 |

раствор |

|

200 |

11 |

К3 |

|

|

350 |

10 |

К3 |

|

|

|

|

|

Перманганат калия, |

42** |

Без обработки |

1,1 |

К1 |

насыщеный раствор |

|

200 |

1,3 |

К1 |

|

|

350 |

1,4 |

К1 |

|

|

|

|

|

Цитрат натрия, 10 %- |

42 |

Без обработки |

10 |

К3 |

ный раствор |

|

200 |

11 |

К3 |

|

|

350 |

15 |

К3 |

|

|

|

|

|

Тиосульфат натрия, 25 |

60 |

Без обработки |

6,0 |

К2 |

%-ный раствор |

28 |

200 |

6,2 |

К2 |

|

60 |

350 |

5,9 |

К2 |

|

|

|

|

|

Ацетат никеля, 10 %- |

42 |

Без обработки |

13 |

К3 |

ный раствор |

|

350 |

15 |

К3 |

|

|

|

|

|

Фенол технический |

42 |

Без обработки |

0 |

К0 |

|

|

200 |

0 |

К0 |

|

|

350 |

0,4 |

К0 |

|

|

|

|

|

Пиридин |

84 |

Без обработки |

0,3 |

К0 |

|

|

200 |

0,5 |

К0 |

|

|

350 |

0,4 |

К0 |

|

|

|

|

|

Фосфорная кислота 85 |

20 |

Без обработки |

Растворение |

К4 |

%-ная |

|

200 |

покрытия |

К4 |

|

|

350 |

|

К4 |

|

|

|

|

|

330

Окончание таблицы 1

Серная кислота, 2 %- |

27 |

Без обработки |

Растворение |

К4 |

ный раствор |

|

200 |

покрытия |

К4 |

|

|

350 |

|

К4 |

|

|

|

|

|

Винная кислота, |

42 |

Без обработки |

3,4 |

К1 |

насыщенный раствор |

|

200 |

7,5 |

К2 |

|

|

350 |

9,6 |

К2 |

|

|

|

|

|

Лимонная кислота, |

42 |

Без обработки |

42 |

К4 |

насыщенный раствор |

|

200 |

11,5 |

К3 |

|

|

350 |

33 |

К4 |

|

|

|

|

|

Трихлорэтилен |

56 |

Без обработки |

0 |

К0 |

|

|

200 |

0 |

К0 |

|

|

350 |

0 |

К0 |

|

|

|

|

|

Четыреххлористый |

42 |

Без обработки |

0,8 |

К0 |

титан |

|

200 |

0,6 |

К0 |

|

|

350 |

0,4 |

К0 |

|

|

|

|

|

Аморфные пк Ni-B (более 3,5 вес. % В) после термической обработки при температуре 300-350оС характеризуются еще более высокими значениями микротвердости (9,5-11 ГПа) и износостойкости (удельный весовой износ менее 2 мкг/м) по сравнению с поликристаллических Ni-B благодаря образованию боридов никеля в сплаве. Аморфные пк Ni-B после отжига используются взамен электрохимических осажденных Cr покрытий. По сравнению с Au, данное покрытие более твёрдое и прочное, его экологически безопаснее наносит, так как не требует токсичных веществ, как цианидов в случае золота. Однако, из-за своей твёрдости, сравнимой с Cr, обеспечить более плотное соединение деталей, такое же, как и с Au, оно не может [12, 13].

1.4. Покрытие Co-W

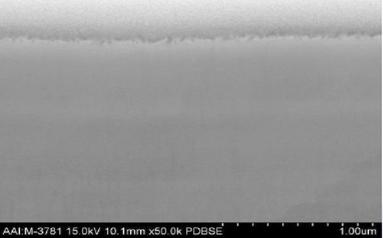

Для некоторых применений желательно полностью исключить никель из системы плакированных слоев (например, проблема никелевого дерматита). Для этих применений была разработана технология нанесения гальванического покрытия на барьерный слой из Co-W сплава [14]. Состав отложений сплава составляет 65/35 Co/W (± 5 %). Его структура является нанокристаллической (рис. 2) и имеет твердость 600-700 VHN по Виккерсу. Напряжение отложений низкое, а коррозионная стойкость отличная.

Рис. 2. Поперечное сечение FIB / SEM CoW (50, 000X )

331

В производстве этот процесс предлагает широкое рабочее окно и служит заменой никелевым или никель-вольфрамовым покрытиям в существующих технологических линиях. Он подходит для потребительского применения, так как представляет собой отложение без никеля, которое не вызывает проблем с никелевым дерматитом [15].

1.5. Покрытие Ag

Обычно более дешевые металлы: железо или сталь, медь или латунь покрываются серебром в декоративных целях. Кроме того, на непроводящие материалы, такие как стекло или керамика, можно нанести покрытие после того, как поверхность будет обработана для обеспечения проводимости [15].

Подобно промышленному золочению, промышленное серебряное покрытие также необходимо для компонентов электроники. Среди металлов серебро, которое дешевле золота, имеет лучшую электропроводность. Он также обладает отличной теплопроводностью, смазывающей способностью и термостойкостью и поэтому широко используется не только в электронной промышленности, но также в электротехнике и авиастроении [16].

Области применения и цели промышленного серебряного покрытия приведены в табл. 2. Для серебряного покрытия, как и для золотого покрытия, также используется как мягкое, так и твердое серебро. Мягкое серебряное покрытие используется вместо золотого покрытия для деталей, требующих высокой электропроводности, таких как выводные рамки и стержни. Твердое серебряное покрытие используется для деталей с упором на износостойкость, таких как разъемы, клеммы и контакты переключателей. Серебро часто

используют как второй защитный слой [17].

Таблица 2

Области применения и цели промышленного серебряного покрытия

Приложения |

Посеребрение деталей |

|

Цели |

||||

Электрическая |

Электроды |

на |

выключатели, |

Электропроводность, |

|||

инженерия. |

изоляторы, клеммы, клеммы |

низкое |

контактное |

||||

|

трансформатора, |

шины |

|

для |

сопротивление, |

|

|

|

распределительных щитов |

и |

паяемость. |

|

|||

|

щитов, |

сварочные |

дуги, |

|

|

||

|

стыковые электроды. |

|

|

|

|

||

Электроника. |

Различные |

переключатели, |

Электропроводность, |

||||

|

контакты, разъемы, выводные |

низкое |

контактное |

||||

|

рамки, стержни. |

|

|

|

сопротивление, |

|

|

|

|

|

|

|

|

паяемость. |

|

Самолетостроение. |

Подшипники, шарниры, болты |

Электропроводность, |

|||||

|

и |

гайки |

|

|

для |

низкое |

контактное |

|

высокотемпературной среды. |

сопротивление, |

|

||||

|

|

|

|

|

|

паяемость. |

|

Микроволновые |

Волноводы. |

|

|

|

Плавность, |

|

|

схемы. |

|

|

|

|

|

высокочастотные |

|

|

|

|

|

|

|

характеристики. |

|

332

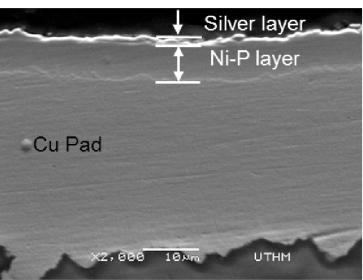

Рис. 3. Защитный слой из Ag

Покрытие из серебра чувствительно к окрашиванию сульфидов, вызванному серой в окружающей среде. Поэтому обработка против потускнения, такая как хромирование и нанесение масляного покрытия, проводится после серебряного покрытия.

Почти все промышленные серебряные покрытия производятся из щелочных цианидных растворов. Был проведен большой объем исследовательской работы по разработке заменителей нецианидов. Было обнаружено, что некоторые системы на основе растворов йодида, триметафосфата, тиосульфата и сукцинимида работают, но все они имеют некоторый недостаток - плохая адгезия или качество покрытия, что не позволяет им стать широко распространенной заменой.

Серебряная ванна содержит соль цианида серебра, цианид щелочного металла, карбонат щелочного металла, гидроксид щелочного металла и, необязательно, отбеливатели. Можно использовать натриевые соли, но они обладают меньшей проводимостью, чем соли калия, что приведет к меньшей плотности тока. Некоторое пожелтение покрытия также может произойти при использовании солей натрия, поэтому в основе большинства химических веществ лежат соли калия. Серебра, как правило, добавляют в качестве серебра калия цианида K[Ag(CN)2], и типичное количество металлического серебра в растворе составляет 10-40 г/л. Металлическое серебро образует комплексы с цианидом. Константа диссоциации комплексов очень низка, что значительно снизит электродный потенциал. В растворе находится всего несколько свободных ионов серебра, и осаждение происходит непосредственно из цианидных комплексов.

Для повышения проводимости, в ванну добавляется цианид щелочного металла, чтобы поддерживать уровень цианида на достаточно высоком уровне для растворения анода и для компенсации потерь, вызванных реакциями диссоциации с кислородом и диоксидом углерода в воздухе [16]. Используется цианистый калий или натрий, в зависимости от выбора солей. Карбонаты щелочных металлов повышают проводимость и усиливают отбрасывающую способность ванны. Сумма должна быть, по меньшей мере, 15 г/л. Однако сумма максимум за счет кристаллизации в покрытие составляет около 50 г/л с натрием и около 100 г/л с карбонатом калия. Если карбоната будет слишком много, покрытие будет шероховатым. Избыток карбоната натрия можно заморозить из раствора, но более высокая растворимость карбоната калия делает эту обработку невозможной. Цианид бария можно использовать для осаждения, но это очень непрактично; поэтому калиевые ванны обычно заменяют, когда количество карбоната, слишком велико. Таким образом, исчезнут и другие

333

примеси. Гидроксиды щелочных металлов добавляются для получения более твердых и толстых отложений и для обеспечения высокой плотности тока. pH серебряных ванн обычно превышает 11.

Осветлители используются в декоративном покрытии, чтобы избежать необходимости механической полировки. В качестве осветлителей использовались различные органические и неорганические соединения серы и металлов, но в настоящее время наиболее важными из них являются органические соединения серы. Некоторое количество серы из отбеливателей будет совмещено с серебром.

Серебряная ванна обладает очень хорошей метательной силой и выравнивается при малых плотностях тока. Однако покрытие относительно плохое.

Ванна с цианидом обычно работает при комнатной температуре, но ее можно нагреть до 35 °C для повышения эффективности по току. Детали следует перемещать во время нанесения покрытия. Аноды, должны быть анодами из серебра высокой чистоты (> 99,9 %), а отношение анода к катоду должно быть не менее 1, но рекомендуется более высокое соотношение. Аноды следует вынимать из ванны на более длительные периоды простоя, чтобы избежать накопления избыточного серебра в ванне.

Процесс нанесения покрытия следует начинать с нанесения серебряного покрытия, когда используется ванна с меньшим содержанием серебра, чтобы предотвратить обменную реакцию серебра и основного металла. Если дать возможность обменной реакции, образовалось бы неплотно прилегающее осаждение. Время, необходимое для нанесения серебра, невелико, обычно менее 1 мин., а толщина покрытия составляет менее 0,25 мкм. Перед нанесением гальванического резервуара промывка не требуется.

Последующая обработка серебряного покрытия обычно проводится для предотвращения потускнения. Если электрическая проводимость не требуется, можно использовать светлый лак или покрытия с физическим осаждением из паровой фазы (PVD). Хроматные конверсионные покрытия также использовались, но необходимость замены шестивалентного хрома делает это неблагоприятным, и никогда не было вариантом для столового серебра. Можно использовать тонкую родиевую гальваническую пластину, но высокая цена на родий препятствует более широкому использованию этого метода, а белый цвет серебра страдает от обработки. Электропроводность металлического серебра является лучшей среди всех металлов, но потускнение и осветлители снизят ее примерно до 55–60 % по сравнению с чистым серебром. Серебро также обладает хорошими смазывающими свойствами в жидкостях с низкой смазывающей способностью, а также противозадирными и противозадирными свойствами при повышенных температурах, что является причиной его применения в реактивных двигателях. Отражающие свойства покрытия также хорошие: оно может отражать 90–95 % видимого света и света УФ-диапазона. В антибактериальных свойствах серебра хорошо известны, и некоторые из самых последних приложений полагаются на возможности для повышения высокочастотных свойств устройств связи.

Использование серебра с гальваническим покрытием в электронике, вероятно, будет расти после запрета на использование свинца и из-за роста цен на золото.

1.6. Cu покрытие

Медь - это металлический элемент красно-оранжевого цвета, известный своей высокой электропроводностью, пластичностью и стойкостью к коррозии. Данные свойства делают Cu популярным выбором для покрытия компонентов в широком спектре отраслей:

1.Аэрокосмическая.

2.Автомобильная

3.Электроника.

4.Телекоммуникации.

При реализации электроосаждения Cu металлическая подложка помещается в электролитическую ванну, и электрический ток используется для сорбции катионов Cu2+ к

334

поверхности основного материала. В результате на поверхности образуется тонкий слой меди.

Преимущества медного покрытия

1.Электропроводность. Медь - это материал с высокой проводимостью, который широко используется в электротехнике. Только серебро является более эффективным металлом для проведения электричества.

2.Ковкость: как мягкий металл, Cu обладает природной гибкостью, что означает, что она способна изгибаться и сохранять адгезию.

3.Адгезия: благодаря реализации гальванической процедуры Cu обеспечивает гладкое, равномерное покрытие черных и цветных металлов; Обеспечивает отличную грунтовку для дополнительных покрытий и финишных покрытий. Это означает, что компоненты с Cu покрытием могут извлекать выгоду из двойных характеристик Cu и дополнительных процессов, которые накладываются поверх покрытия; например Ni, Sn, Al.

4.Коррозионная стойкость: медь обеспечивает хороший уровень коррозионной стойкости; однако он не так эффективен в сопротивлении коррозии, как более твердые металлы, такие как Ni. Для компонентов, работающих в агрессивных коррозионных средах, мы регулярно дополняем медь никелированием.

5.Рентабельность: Cu дешевле и более доступна, чем благородные металлы, такие как платина, золото и серебро

Хотя Cu является высокоэффективным гальваническим раствором во многих ситуациях, некоторые специфические свойства меди накладывают определенные ограничения на ее использование. Поскольку Cu является высокоактивным металлом, она не идеальна для прямого покрытия железом, если сначала не будет нанесено базовое покрытие из никеля [15, 16].

Также может потребоваться использование раствора цианида вместе с раствором меди для обеспечения максимальной адгезии. Цианид очень токсичен, поэтому во время процесса меднения важно проявлять большую осторожность. Медь также имеет относительно тусклый цвет, что означает, что могут потребоваться другие добавки, если требуется более яркая отделка.

1.7.Pt покрытие

Платиновое покрытие происходит посредством электроосаждения, при которой используется электричество и раствор электролита для осаждения ионов этого металла на поверхность целевой основы. Толщина покрытия зависит от используемого раствора и времени его обработки [18].

Платину применяют для покрытия электрических контактов, титановых анодов, для защиты серебра от потемнения. Покрытия платиной толщиной 2–20 мкм используют для покрытия деталей, работающих при высокой температуре или в коррозионной среде. Тонкие покрытия толщиной до 0,5 мкм применяют для изготовления отражателей. Коэффициент отражения покрытия платиной в видимой части спектра составляет 70 %, а в инфракрасной – до 96 %.

Для получения тонких и блестящих покрытий платиной применяют фосфатный электролит, г/л:

H2PtCl6 – 8.

Na2HPO4 – 120.

(NH4)2HPO4 – 26.

Плотность тока 0,1–0,5 А/дм2 , температура 65–70 °С, выход по току 15–25 %.

335

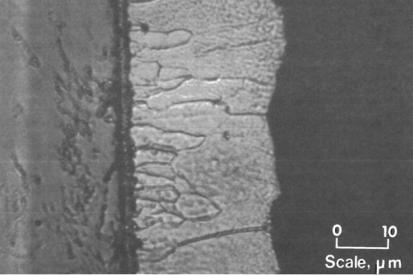

Рис. 4. Микроструктура поперечного сечения Pt покрытия, нанесенного с приложением постоянным током

Выход по току несколько возрастает при увеличении концентрации платины и ортофосфорной кислоты в электролите. При повышении толщины покрытия блеск значительно уменьшается. Наилучшими характеристиками обладает нитратный электролит осаждения покрытий платиной. Он более устойчив в работе, имеет лучшую рассеивающую способность, позволяет применять высокие плотности тока.

Состав нитратного электролита, г/л: Pt(NH3)2 (NO2)2 - 10 (в пересчете на металл).

NH4NO3 - 100–120.

NaNO2 - 10–12.

Плотность тока 8–9 А/дм2, температура 90–100 °С.

Осадки, получаемые из этого электролита, позволяют наносить покрытия, которые даже при незначительной толщине являются очень стойкими к коррозии.

Для получения покрытий платиной толщиной более 2 мкм применяют сульфаматный электролит состава, г/л:

Цисдинитродиаминоплатина (р–соль) - 25–30. Сульфаминовая кислота -100–120.

Режим электролиза: температура 60–95 °С.

плотность тока 2–6 А/дм2, pH = 1,1 аноды из платины SА:SК = 2:1.

С повышением температуры скорость осаждения покрытия увеличивается. Изменение концентрации сульфаминовой кислоты не влияет на катодную поляризацию.

Покрытие платиной на титановых анодах ведут в электролите, г/л: Хлорид платины - 7–8.

Динатрий фосфат - 90–100. Диаммоний фосфат - 20–30. Хлорид аммония - 20–25.

Температура 70–80 °С, плотность тока 0,5 А/дм2 при покачивании катодной штанги. Преимущества платины как покрытия:

Защита от коррозии: основная причина, по которой многие выбирают этот металл для покрытия, - это его способность создавать коррозионно-стойкую поверхность. Pt-пк защищает основание на базе железа от окислительных реакций по формированию оксидов.

336

Эстетика: использование платины в качестве серебряного покрытия не оказывает значительного влияния на эстетику серебра, поскольку оба металла имеют схожий внешний вид. Хотя внешний вид этого металла усиливает эстетическую привлекательность, он имеет больше применений, чем просто украшение. Мы не делаем покрытия только ради эстетики.

Электропроводность: платина создает проводящую поверхность, которая позволяет использовать ее в электрических деталях.

Поглощает водород: когда-то автомобильная промышленность предпочитала этот металл для использования в каталитических нейтрализаторах для поглощения водорода из выхлопных газов. Сейчас в промышленности используется палладий, но способность этого металла поглощать водород остается важной.

Предотвращает потускнение: в отличие от серебра, которое может потускнеть, платина не может, что делает ее идеальным покрытием для изделий из серебра, которые нуждаются в дополнительной защите от элементов.

Устойчивость к нагреванию: детали, которые подвергаются сильному нагреву, могут получить платиновое покрытие. Чистая платина имеет температуру плавления 3224 ° F, что делает ее идеальной для деталей, используемых при высоких температурах.

Износостойкость: истирание может привести к истиранию некоторых типов покрытий, но платина задерживает многие источники износа, в том числе из-за условий окружающей среды и использования.

Увеличивает толщину: вы можете выбрать более толстое платиновое покрытие, чтобы придать детали объем, размер и долговечность.

Повышает твердость: платина занимает от 4 до 4,5 баллов из 10 по шкале твердости Мооса. Данное обстоятельство осложняет реализацию Pt в сравнении с Ag и Au. Однако Pt пк обеспечивает более прочную поверхность подложки.

Способствует адгезии: в зависимости от конечного использования продукта вы можете использовать этот металл в качестве промежуточного слоя, чтобы обеспечить лучшую адгезию краски или верхнего покрытия из другого металла.

Намагничивает: сплавы платины с кобальтом известны тем, что делают поверхность магнитной.

1.8. Pd покрытие

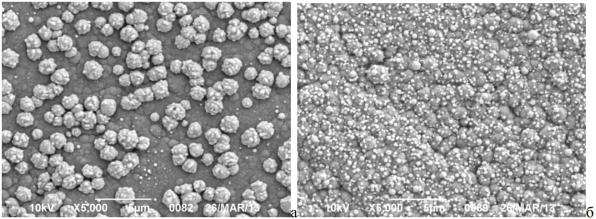

Палладий - это природный элемент с химическим символом Pd и атомным номером 46. Он наименее плотный и имеет самую низкую температуру плавления из шести платиновых металлов. Это также драгоценный металл и имеет много общих характеристик с другими металлами этой группы. Это мягкий металл, известный своим полуярким серебристо-синим цветом, а также низкой плотностью и температурой плавления. Это отличный катализатор и компонент сплавов. Он имеет плотность 12 граммов на кубический сантиметр, температуру плавления 2830,6 градусов по Фаренгейту и точку кипения 5365 градусов по Фаренгейту. Платина мягкая и податливая при отжиге, а холодная обработка может повысить ее прочность и твердость. Возможно, самым уникальным свойством Pd является его способность поглощать водород в количестве, до 900 раз превышающем его объем. Водород диффундирует через нагретый палладий, который очищает и отделяет газ. Микроструктура Pd, синтезированного из электролитов разнородных по составу электролитов, проиллюстрирована СЭМ Pd пк на Ni подложке, рис. 5 [19, 20].

Осаждение производится из чаще всего из 3-х видов электролитов:

1.Аминохлоридных.

2.Сульфаматных.

3.Фосфатных.

При использовании для Pd пк аминохлоридных электролитов можно получить осадки различной толщины: матовые – более 5 мкм или блестящие – толщиной до 5 мкм.

Состав аминохлоридных электролитов, г/л:

337

Палладий хлористый (в пересчете на металл) - 20–30. Аммоний хлористый - 15–20.

Плотность тока 0,5–1,5 А/дм2, температура 15–30 оС, pH = 8,5–9,5.

Аминохлоридный электролит рекомендуется для покрытия деталей простой формы ввиду низкой рассеивающей способности электролита.

Большей стабильностью и меньшей чувствительностью к изменениям концентрации основного компонента обладают фосфатные электролиты. Однако, эти электролиты малопроизводительны, из них можно осаждать покрытие толщиной не более 2 мкм, поэтому они не нашли широкого применения.

Наиболее плотные, полублестящие осадки толщиной до 100 мкм, не содержащие трещин и прочно сцепленные с основой можно получить из сульфаматного электролита состава, г/л:

Палладий хлористый (в пересчете на металл) - 10–14. Аммоний хлористый - 50–80.

Натрий азотистокислый - 40–80. Аммония сульфамат - 80–100.

Гидроокись аммония (25 %-ый водный раствор) - 100–150. Плотность тока 0,5–1,0 А/дм2, температура 60–80 оС, pH = 6,5–7,5.

Для приготовления сульфаматного электролита хлорид палладия вводится в раствор хлористого аммония и нитрита натрия. Сульфаминовая кислота растворяется в небольшом количестве воды, доводится аммиаком до pH = 8 и добавляется к раствору, содержащему

палладий. Электролит прогревают при 30 оС в течение 6 часов, затем прорабатывают 4 часа при ik = 1–2 А/дм2.

Аноды во всех электролитах палладирования применяются нерастворимые, из платинированного титана или палладия.

Преимущества палладия:

Устойчивость к коррозии: палладий от природы устойчив ко многим коррозионным воздействиям. Он имеет примерно такой же уровень коррозионной стойкости, как золото, что означает, что риски коррозии палладия низки.

Относительная твердость: хотя Pd - мягкий металл, он значительно тверже Au, Ag, Pt и других металлов. Его твердость означает, что палладий более устойчив к ударам и износу.

Возможные недостатки:

Ограниченная термостойкость: Pd имеет низкую температуру плавления и ограниченную термостойкость. Под воздействием высоких температур Pd обесцвечивается или даже деформируется. Палладий часто не лучший выбор для компонентов, которые часто подвергаются сильному нагреву.

Восприимчивость к кислотам: палладий устойчив ко многим коррозионным воздействиям, но уязвим к повреждениям сильными кислотами. Из-за этой слабости палладий не идеален для деталей, которые могут контактировать с кислотами.

Склонность к растрескиванию: твердость Pd означает, что он в некоторой степени склонен к растрескиванию под нагрузкой. Только одна небольшая трещина может повлиять на целостность всего компонента, поэтому в некоторых случаях устойчивость к растрескиванию имеет решающее значение. Вы можете снизить склонность Pd к растрескиванию, сплавив его с другими металлами.

338

А) |

Б) |

Рис. 5. Микроструктура Pd пк: А – Pd синтезирован на базе глицинатно-хлоридных комплексов; Б – Pd синтезирован на базе аммиачных комплексов

1.9. Rh покрытие

Родий (как и платина) - серебристо-белый драгоценный металл, хотя он намного белее платины. Наряду с другими металлами платиновой группы родий можно найти в платиновых или никелевых рудах. Родий также твердый и чрезвычайно прочный - он не образует оксидов даже при экстремальных температурах. Фактически, температура плавления родия выше, чем у платины. Еще одно ценное свойство родия - его способность отражать атаки кислотных растворов [21].

Процесс гальваники родия часто используется в производстве электроники из-за низкого электрического сопротивления родия. Нанесение Rh - решение, обеспечивающее защитное покрытие на скользящих электрических контактах в качестве средства снижения износа. При нанесении на электрические контакты высокого напряжения или большой силы тока раствор Rh пк будет препятствовать образованию окисления на контактной поверхности, рис. 6.

При покрытии детали родием гальваническим методом чаще всего используют сульфатные и фосфатные электролиты. Первые обеспечивают стабильность и толщину покрытия до 6 мкм, вторые до 1 мкм.

Состав для сульфатного электролита (г/л): Сульфат родия - 5–7 (в пересчете на металл). Серную кислоту - 40–50.

Сульфамат натрия - 10–30. Температура - 20–30 ºС. Плотность тока - 0,8–1,2 А/дм2.

В качестве анодов используется родий или платинированный титан. Состав фосфатного электролита (г/л):

Хлорродиат родия - 2 (в пересчете на металл). Фосфорная кислота – 50.

Температура - 18–25 ºС. Плотность тока - 0,15 А/дм2.

Электролит требует периодической коррекции хлоридом или гидроксидом родия. Преимущества родиевого покрытия:

Износостойкость и стойкость к истиранию: гальванический родий имеет твердость от 400 до 550 VHN по шкале твердости Виккерса. Благодаря этой твердости родий обеспечивает отличную защиту от преждевременного износа и может предотвратить случайное истирание, которое может ухудшить внешний вид основы.

339