3834

.pdf

УДК 621. 396

В.С. Скоробогатов, Ю.М. Данилов

ЗАВИСИМОСТЬ РАЗРУШАЮЩЕЙ НАГРУЗКИ ОТ ПАРАМЕТРОВ РЕЖИМА УЛЬТРАЗВУКОВОЙ СВАРКИ

Приводится формула зависимости разрушающей нагрузки от параметров режима ультразвуковой сварки и контурная номограмма построенная с помощью программы "MathCAD 7.0"

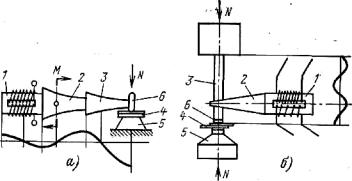

Ультразвуковая сварка металлов давлением основывается на введении механических колебаний ультразвуковой частоты в зону шва, что приводит к пластической деформации зоны контакта, разрушению и удалению поверхностных пленок с созданием ювенильных поверхностей, интенсифицирует процесс образования активных центров и тем самым создает прочное сварное соединение без большой деформации свариваемых деталей. Схемы сварки приведены на рис. 1.

Рис. 1. Схемы ультразвуковой сварки.

а — инструментом с продольными колебаниями; б — инструментом с изгибными колебаниями; 1 — магнитостриктор; 2 — волновод; 3 — концентратор; 4 — свариваемые детали; 5 —опора;

6 — рабочий наконечник

Наиболее часто применяются продольные колебания в плоскости, сварки, но тем не менее не исключается возможность использования колебаний крутильного типа. Режим сварки при заданной частоте определяется главным образом тремя параметрами

— амплитудой колебаний инструмента А, мкм, усилием сжатия, Р,

61

кгс, временем сварки τ, с. Амплитуда колебаний зависит от режима работы генератора и магнитострикционного либо пьезокерамического преобразователя, коэффициента усиления волновода, определяемого его формой, и величины усилия сжатия. Увеличение времени сварки повышает прочность сварного соединения за счет роста суммарной площади узлов схватывания. Однако чрезмерная продолжительность сварки может привести к разрушению образовавшегося соединения.

Различают два типа процесса: с общим скольжением в контакте свариваемых деталей и без него. Увеличение усилия сжатия снижает амплитуду колебаний инструмента и может прекратить общее скольжение, которое является предпочтительным вариантом проведения ультразвуковой сварки. Однако, если при отсутствии общего скольжения амплитуда смещения одной детали относительно другой приближается к пороговому значению, т. е. к переходу в режим общего скольжения, также образуется качественное соединение, даже с несколько повышенной прочностью.

При испытаниях сварных точек на деталях толщиной 0,8—1 мм происходит разрушение и сварная точка отрывается, при меньших толщинах разрушение происходит по периферии точки.

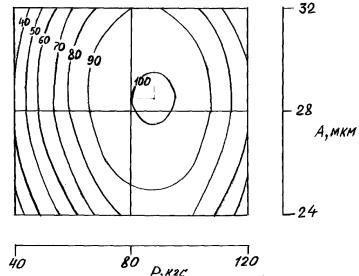

Зависимость прочности от режима отражена на рис. 2. Исследовалось влияние амплитуды колебаний инструмента А,

мкм, и усилие сжатия Р, кгс, на разрушающую нагрузку Рраз, кгс, при сварке нержавеющей стали. По результатам исследований рассчитано уравнение зависимости разрушающей нагрузки от амплитуды колебаний инструмента и усилие сжатия, представляющее собой гиперболический параболоид выпуклостью вверх

Рраз = - 822 + 4,8 · Р + 50 ·А – 0,0275 · Р2 – 0,875 · А2.

Методом частных производных были найдены оптималь-ные значения амплитуды и усилия сжатия: А = 28,57 мкм,

Р = 87,27 кгс. При этих значениях разрушающая нагрузка составит Рраз = 101,74 кгс.

На основании уравнения с помощью программы "MathCAD 7.0" была построена контурная номограмма, представленная на рис. 2.

62

Рис. 2. Контурная номограмма зависимости разрушающей нагрузки от амплитуды колебаний инструмента и усилие сжатия

Анализируя контурную номограмму и варьируя значениями параметров режима сварки (амплитудой и усилием сжатия), можно получить требуемые значения разрушающей нагрузки.

Воронежский государственный технический университет

63

УДК 621. 396

В.С. Скоробогатов, Ю.М. Данилов РАСЧЕТ РЕЖИМА ПРИ ЭЛЕКТРОДУГОВОЙ СВАРКЕ

Приводится методика и формулы для назначения условий электродуговой сварки

Режим сварки определяется диаметром электрода d , мм, величиной сварочного тока J , А, и длиной дуги ld, мм.

Диаметр электрода d выбирают в зависимости от толщины металла или катета шва h, мм, и типа сварного соединения.

d 4.1 |

1.3 |

, мм . |

(1) |

|

|||

|

h |

|

|

Сила сварочного тока зависит от катета шва, типа соединения, скорости сварки, положения шва в пространстве, толщины и вида обмазки электрода, диаметра электрода и его рабочей длины. Практически силу тока определяют

J k d. |

(2) |

При сварке стальным электродом коэффициент k = 45 62 |

|

А/мм , при сварке графитовом электродом k = 18 22 |

А/мм, при |

сварке угольным электродом k = 5 8 А/мм. Обычно J >50 А. |

|

Чем короче длина дуги ld, тем выше качество наплавленного |

|

металла |

|

ld =0,5∙d+1d |

(3) |

При J > 50 A напряжение горения дуги U , в, зависит от длины дуги ld

U l d . |

(4) |

Для стальных электродов коэффициент, характеризующий падение напряжения на электродах, 10 12, для угольных35 38. Коэффициент, характеризующий падение напряжения на 1 мм длины дуги β = 2 ÷ 2,5 (длина воздушной среды).

64

Напряжение зажигания дуги U3 = 40 – 60 в для постоянного

тока, а для переменного тока U3 = 50 – 70 в. |

|

|

|

||

Производительность |

сварки |

Т, |

ч, |

зависит |

от |

продолжительности горения дуги t0 , |

ч, и коэффициента загрузки |

||||

сварщика k = 0,4 ÷ 0,3 (в зависимости от характера выполняемой работы) [1, с. 269]

T |

t0 |

. |

(5) |

|

|||

|

k |

|

|

Продолжительность горения дуги зависит от количества наплавленного металла Qn , г, сварочного тока J , A, коэффициента наплавления kn (т.е. количества наплавленного электродного

металла в граммах в течении 1 ч, приходящееся на 1 А сварочного тока, с учетом марки электрода, потери металла на угар и разбрызгивание). Для тонкообмазанных электродов kn = 7 – 8 г/А∙ч, а

для толсто-обмазанных электродов kn = 10 - 12 г/А∙ч и более

t0 |

|

Qn |

. |

|

|

|

|

(6) |

J kn |

|

|

|

|

|

|||

Количество наплавленного металла, с учетом коэффициента |

||||||||

расплавления, равного kp = 8 – 14, определяют по формуле |

||||||||

Qn |

k p |

J t0 . |

|

|

|

(7) |

||

Линейную скорость сварки, при длине шва L , м, |

определяют |

|||||||

по формуле |

|

|

|

|

|

L |

|

|

|

|

|

V |

св |

|

. |

(8) |

|

|

|

|

|

|||||

|

|

|

|

|

t0 |

|

||

Суммарный расход электродов на угар, разбрызгивание и огарки составляет 25 % массы электрода.

Расход электроэнергии определяют на 1 м шва или на 1 кг наплавленного металла. При ручной сварке на постоянном токе в среднем он составляет 7 – 8 кВт∙ч/кг, а на переменном – 3,5

кВт∙ч/кг.

Оборудование рабочего места для ручной сварки состоит из сварочного аппарата, стола, стеллажа, предохранительного щита, электродержателя, защитной одежды и различных сборочно-сварных

65

приспособлений. Рабочий пост сварщика находится в изолированной кабине, куда подводится ток.

Штучно-калькуляционное время на дуговую сварку

определяется по формуле |

|

Тшк = Тн.шк ∙ L∙ K + tвн , мин |

(9) |

Неполное штучно-калькуляционное время Тн.шк на один метр длины шва L, м, определяется по формуле (10) и учитывает величину катета шва h от 4 до 8 мм

Tн.шк = 15,9 – 3,9 ∙ h + 0,45 ∙ h2, мин (10)

Соотношение величины катета шва h от 4 до 10 мм и площади поперечного сечения шва F от 24 до 85 мм

F = 3,33 + 3,17∙ h + 0,5∙ h2, мм |

(11) |

Основное время горения дуги и наплавления металла электрода на 1 м шва

То = 10,6 – 2,45 ∙ h + 0,3 ∙ h2 , мин |

(12) |

Время на прихватку изделий зависит от толщины свариваемого металла t от 4 до 14 мм и длины одной прихватки Lпр от 20 до 40 мм. Время на очистку от шлака и брызг одной прихватки равно 0,03 мин.

Тпр = 0,05 + 0,002 · Lпр + 0,000125 · t · Lпр, мин |

(13) |

Поправочный коэффициент К зависит от коэффициентов: вида шва Квш, температуры окружающей среды КТ, положения шва в пространстве Кпш, условий выполнения сварочных работ Ку

К = Квш · КТ · Кпш · Ку |

(14) |

При короткометражном виде шва и длине шва L от 0,05 до 0,5 м, коэффициент Квш определяется по формуле (15), а при длине шва свыше 0,5 принимается Квш = 1. При криволинейном виде шва Квш

66

= =1,05, при прерывистом виде шва Квш |

= 1 |

|

Квш = 1,291 – 0,36 · |

L ─ 0,025 · L2 |

(15) |

Для помещения без обогревания и температуры наружного воздуха от 0 до – 11° С коэффициент температуры принимается КТ = 1,1, а при температуре ниже − 11° С принимается КТ = 1,2 .При нижнем положении шва в пространстве, для различных типов швов, коэффициент положения шва принимается Кпш = 1.

Для стыковых соединений без скоса кромок односторонних

швов с толщиной металла или катета шва |

h = 1 - 6 мм |

|

Кпш = 1 + 0,35∙ П ─ 0,05∙ П. |

(16) |

|

Для двухсторонних толщиной h = 3 мм |

|

|

Кпш = 1,3 ─ 0,25∙ П ─ 0,025∙ П2, |

(17) |

|

а толщиной h = 4-8 мм |

|

|

Кпш = 1,4 + 0,35∙ П ─ 0,05∙ П2. |

(18) |

|

Для швов, тавровых соединений без скоса кромок, |

||

односторонних и двухсторонних при h = 4-20 мм |

|

|

Кпш = 1,5 + 0,35∙ П ─ 0,05∙ П2. |

(19) |

|

В формулах (16) - (19) при |

вертикальном |

положении |

шва |

|

|

П = 1, при горизонтальном П = 2, при потолочном П = 3. Коэффициент, зависящий от условий работы, определяется

по формуле (20). В удобном положении У = 1, в неудобном У = 2, в закрытых свободных или полуоткрытых тесных объемах сечением не более 0,7 м2 с двумя днищами У = 3

Ку = 0,94 + 0,07 · У ─ 0,01 · У 2. |

(20) |

Вспомогательное время tв.и. зависящее от изделия, состоит из времени на установку в приспособление или на рабочее место

67

свариваемых изделий tв.у. |

вручную, поворот tв.п. вручную, снятие |

|||

и транспортировку вручную tв.с. |

при массе изделия Q, от 5 до 30 кг, |

|||

определяется по формулам (21) - (24) |

|

|

||

tв.и. = tв.у. + tв.п + tв.с. , мин; |

|

(21) |

||

tв.у = |

0,6 + 0,03· Q + 0,02· Q 2 , мин, |

(22) |

||

tв.п. = |

0,1 + 0,005· Q , мин, |

|

(23) |

|

tв.с. = |

0,02· Q |

, мин, |

|

(24) |

При массе изделия |

до 100 кг tв.у. |

= tв.п. = 1,6 |

мин, |

|

tв.с. = 1,1(транспортировка краном). |

|

|

||

Время на закрепление и открепление деталей tз прижимными |

||||

приспособлениями, при длине завертывания |

lз = 20 - 60 мм |

|||

стационарным винтовым прижимом, определяется по формуле |

|

|||

tз = 0,2 + 0,0025 · lз |

+ 0,000125· lз2, мин, |

(25) |

||

ручными тисками |

|

|

|

|

tз = 0,15 − 0,00125 · lз + 0,0000625 · lз 2 , мин, |

(26) |

|||

пневмоприжимом. |

tз =0,15 мин. |

|

|

|

Время на перемещение сварщика с инструментом и протягивание им провода к рабочему месту tп на расстояние lпс = 2 - 20 м, а также свободное перемещение

tп = 0,1 + 0,05 · lпс , мин . |

(27) |

Время обслуживания рабочего места и время перерывов на отдых и личные надобности (для ручной сварки включено в размере 9 % от оперативного времени).

Подготовительно-заключительное время Т п.з. на партию деталей: получение производственного задания, электродов, инструктажа для простой работы составляет 4 мин, а для работы

68

средней сложности - 6 мин. На ознакомление с работой на партию деталей простой сложности 2 мин, средней сложности - 4 мин. На сдачу работы простой сложности- 2 мин, средней сложности-3 мин. На подготовку рабочего места и приспособлений к работе средней сложности - 2 мин.

Простой работой считается сварка несложных изделий, не требующих изучения технологической документации, подготовки приспособлений и инструктажа мастера.

Сваркой средней сложности является сварка изделий, имеющих несколько швов в различных положениях, требующих изучения технологической документации, подготовки приспособлений и инструктажа мастера.

Литература

1. Данилов, Ю.М. Технология обработки конструкционных материалов [Текст]: учеб. пособие / Ю.М. Данилов. Воронеж: ГОУВПО "Воронежский государственный технический университет", 2007. - 245 с.

Воронежский государственный технический университет

69

УДК 621. 396

В.С. Скоробогатов, Ю.М. Данилов

РАСЧЕТ РЕЖИМА ДЛЯ КОНТАКТНОЙ СВАРКИ

Приводится методика и формулы для назначения условий контактной сварки

Контактной сваркой является процесс соединения деталей нагревом в месте их контакта с сильным сжатием для обеспечения взаимодействия атомов металла. При контактной сварке детали прижимаются одна к другой с определенным усилием и нагреваются проходящим в месте контакта электрическим током.

Высокую производительность при контактной сварке можно получить, используя стержни из углеродистой стали Ст3 и Ст5 и из низколегированной стали 25Г2С, 35ГС, 30ГС, а также при монтаже каркасов сеток и других арматурных конструкций.

Количество тепла Q, Дж, выделяющееся в месте контакта свариваемых деталей при прохождении электрического тока, прямо пропорционально квадрату силы тока J, А, сопротивлению

проводника R, Ом, и времени прохождения тока |

τ, с, и определяется |

|

по закону |

Джоуля-Ленца: |

|

|

Q = 0,24 · J2 · R · τ, |

(1) |

Сумма сопротивления двух свариваемых деталей 2R зависит от коэффициента условий растекания тока в деталях Кр, коэффициента неравномерности нагрева деталей Кн, толщины двух свариваемых деталей 2·h, удельных электрических сопротивлений материалов свариваемых деталей ρ1 и ρ2, диаметра рабочей поверхности электрода dэ и определяется по формуле:

2R = Кр∙ Кн∙ 2∙ h∙ (ρ1 + ρ2 )/(π∙ dэ 2 / 4 ). |

(2) |

Коэффициент Кр зависит от отношения диаметра рабочей поверхности электрода dэ мм, к толщине двух свариваемых деталей

2·h, мм

Кр ≈ 0,41875 + 0,205 · (dэ / 2·h) ─ 0,02375 · (dэ / 2·h )2 (3)

70