3258

.pdf

где к.т – поток пробного газа через контрольную течь, Вт.

11

10

1

13 8 9

13 8 9

3

2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

6

5

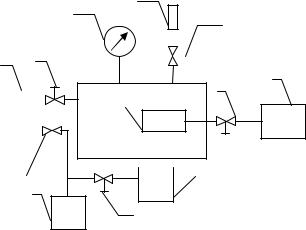

1 – испытываемое изделие; 2, 5, 7, 9, 12 – вакуумные вентили; 3 – воздушно-гелиевый пульт; 4 – течеискатель;

6 – механический насос; 8 – паромасляной насос; 10 – датчик давления; 11 – ЭКТ; 13 – вакуумная камера

Рис. 4. Принципиальная схема испытаний на герметичность ВГС методом «вакуумирования»

Степень негерметичности объекта испытаний по контрольному газу определяется по формуле

|

|

|

|

− |

′ |

100 |

|

|

|

см |

|

кт |

|

|

|||

|

|

кт |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

где кт – реакция |

течеискателя на поток гелия от контрольной течи, |

|||||||

|

= |

|

|

|

∙ |

|||

мВ;

′- фон гелия после отключения контрольной течи, мВ;

–реакция течеискателя на поток гелия из течей объекта испытаний и фон гелия, мВ;

кт – поток гелия через контрольную течь, Вт;

– концентрация гелия в смеси, %.

При испытании на герметичность ВГС существенную роль в обеспечении качества и надежности испытаний играет

110

равномерность заполнения испытываемых полостей контрольным газом. Заполнение осуществляется следующими способами:

-раздельная подача гелия и воздуха (азота);

-подача смеси гелия и воздуха (азота).

Заполнение изделий без применения смесительных устройств рекомендуется проводить, когда:

-из-за конструктивных особенностей недопустимо откачивать внутреннюю полость изделия;

-изделие не имеет сложной внутренней поверхности и разветвленной системы трубопроводов, в связи с чем не требуется длительной выдержки, для образования равномерной смеси гелия с воздухом (азотом) по всему объему.

Раздельное заполнение изделий контрольным газом проводят с соблюдением рекомендаций:

-при заполнении полостей через штуцер, расположенный в верхней точке изделия, первым подается газ с меньшей молекулярной массой, например, гелий;

-при заполнении полостей через штуцер, расположенный в нижней точке изделия, первым подается газ с большей молекулярной массой, например, воздух (азот);

-давление гелия определяют по формуле

г = ∙( см ат),

где г – избыточное давление гелия, кгс/см2; см – избыточное давление контрольного газа, кгс/см2;

– концентрация гелия, %; ат – атмосферное давление, кгс/см2.

- после заполнения контрольным газом изделие выдерживают заправленным в течение времени, необходимого для образования равномерной смеси гелия с воздухом по всему объему.

Определение времени выдержки до образования равномерной концентрации гелия с воздухом (азотом) по всему объему изделия проводят технологическим путем, измеряя концентрации гелия на входе в изделие и в наиболее удаленной от входа точке.

Процесс образования равномерной смеси считается законченным, если значения концентраций гелия во всех точках измерения отличаются друг от друга и от заданной по КД не более, чем на 10%. Допускается и более 10%, если это оговорено в КД.

111

В целях сокращения времени образования равномерной концентрации гелия в контрольном газе рекомендуется изделие заполнять следующим образом:

-ступенями (порциями) по схеме: гелий – воздух, гелий – воздух и т.д;

-продувкой внутренней полости изделия гелием до необходимой концентрации;

-поочередным наддувом изделия избыточным давлением гелия, выдержкой в течение установленного времени и сбросом давления.

При замещении воздуха в изделии на пробный газ поочередным наддувом и сбросом давления гелия количество заполнений изделия гелием должно быть не менее величины «П», которая определяется по формуле

П |

|

2 −lg(100 − ) |

|

|

|

+98) −1,9912 |

|

= lg( |

изб |

||

|

|

|

|

где П – количество заполнений изделия пробным газом давлением изб для создания в нем концентрации ;

– концентрация гелия, которой необходимо заполнить изделие, %;

изб – избыточное давление, которым возможно заполнить изделие при замещении воздуха на контрольный газ, кПа.

Заполнение контрольным газом изделий, допускающих откачку внутренних полостей до давления 0,665-1,33 кПа, можно проводить готовой смесью или чистым гелием. При этом измерение концентрации гелия в изделии можно не проводить. Если изделие заполняется чистым гелием, то в расчетах значения негерметичности принимать концентрацию гелия равной 90%.

Фактически, в производственных цехах заполнение гелием агрегатов и их составных элементов проводится продувкой внутренних полостей гелием до необходимой концентрации, поочередным наддувом полостей избыточным давлением гелия и сбросом его или вакуумированием испытываемой полости с последующим заполнением ее приготовленной воздушно-гелиевой смесью.

После полной сборки двигатель подвергают испытаниям на герметичность методом «мундштука»: необходимо еще раз

112

проверить герметичность всех агрегатов и места их стыковки. Не становится исключением и мембранный клапан.

Метод «мундштука» относится к числу самых простых и распространенных методов испытаний на герметичность уплотнительных элементов агрегатов, мембран и диафрагм. Недостатком этого метода является зависимость чувствительности испытаний от объема накопления, глубины погружения отводной трубки (мундштука) в жидкость и его диаметра, типа жидкости, изменения атмосферного давления и температуры окружающей среды.

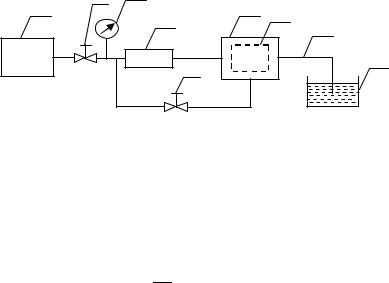

Принципиальная схема контроля герметичности изделий методом «мундштука» приведена на рис. 5.

2 3

1 |

5 |

4 6

7

8

9

1 – пневмопульт; 2, 9 – вентиль; 3 – манометр 4 – испытываемое изделие; 5 – объем накопления;

6 – наполнитель (если применяется); 7 – отводная трубка; 8 - емкость с жидкостью

Рис.5.Принципиальная схема контроля герметичности изделий методом «мундштука»:

Чувствительность |

контроля |

герметичности |

методом |

||||||

«мундштука» определяется выражением |

|

||||||||

д = 3 |

|

1,33∙10 |

б |

∆ |

+ |

|

|

+1,33∙10 ∆ б +10 |

|

|

|

|

|||||||

где – объем полости, заключенной между концом мундштука

иконтролируемым элементом (объем накопления), м3;

–время регистрации спада давления, с;

б– барометрическое давление, мм рт.ст.;

–диаметр выходного отверстия мундштука, м;

∆– изменение температуры изделия за время испытаний, К;

–температура в помещении при испытаниях, К;

113

– коэффициент поверхностного натяжения жидкости, в которую опущен мундштук, Н/м;

- глубина погружения мундштука в жидкость, м;

– плотность жидкости, кг/м3;

д– чувствительность испытаний, м3·Па/с.

Время испытаний находится в диапазоне от 3 до 10 мин. Считая, что за это время барометрическое давление и температура

практически не изменяютсяд , принимают ∆ б = 0 и ∆ = 0, тогда |

|

= 3 |

+10 |

Таким образом, чувствительность испытаний зависит в основном от объема накопления, коэффициента поверхностного натяжения жидкости и глубины погружения мундштука в жидкость.

В таблице приведены коэффициенты поверхностного натяжения и плотности различных жидкостей.

Свойства некоторых жидкостей

Жидкость |

, дин/см |

, кг/м3 |

Вода |

73,1 |

1,0 |

Керосин |

24 |

0,82 |

Спирт |

22 |

0,789 |

Данные, приведенные в таблице, показывают, что повышение чувствительности испытаний можно достигнуть, например, используя вместо воды спирт или керосин. Формула Н показывает, что определяющее влияние оказывает объем накопления. Поэтому уменьшение объема накопления или его исключение приводит к существенному повышению чувствительности испытаний. С этой целью внутрь объема накопления устанавливают наполнители, подают газ до появления пузырьков на срезе мундштука.

Диаметр отводной трубки рекомендуется принимать 4–6 мм, длину – не более 600 мм, глубину погружения среза – не более 10 мм.

При этих условиях время выдержки до появления первых пузырьков определяется по формуле

= 1000 ,

где – время выдержки до появления первых пузырьков, с;

114

–объем накопления, м3;

–допустимая величина утечки, л·мкм рт.ст/с.

Объем накопления состоит из свободной полости испытываемого агрегата за уплотнительным элементом и технологической оснастки. При равенстве составляющих объема, необходимо ограничить вторую его часть.

После проведения испытаний результаты анализируются, и делается заключение о степени их соответствия установленным нормам, а так же о пригодности изделия для дальнейшей эксплуатации.

В данной работе была рассмотрена методика испытаний на герметичность на примере клапана пуска мембранного типа, изложены основные стадии и методы испытаний, наиболее подходящие для данного агрегата. Помимо указанных методов, так же существуют и другие, реализуемые на предприятии. По возможности рекомендуется применять самые простые из них и легко осуществимые, но окончательный выбор зависит от специфики конкретного агрегата, сложности его конструкции и допустимой степени негерметичности.

УДК 621.455.4

АНАЛИЗ ЛАБОРАТОРНЫХ СТЕНДОВ, ИСПОЛЬЗУЮЩИХСЯ ДЛЯ ИСПЫТАНИЙ ЭРД

С.О. Ломтев, студент группы РД-111, тел.+7-(909)-211-9730

Криовакуумная установка или вакуумная камера предназначена для наземной экспериментальной отработки ЭРД. Вакуумная камера состоит из конструктивных зон:

1)Основная зона, где производятся испытания двигателей.

2)Предкамерная зона, в которой располагается тягоизмерительное устройство(тягомер).

Например, КВУ-90, объемом вакуумной камеры 90 м3 имеет производительность высоковакуумной ступени откачки 73 м3/ с, что позволяет испытывать двигатели мощностью до 6 кВт. В конструкции вакуумной камеры предусмотрена возможность наращивания производительности криогенной системы откачки

115

(путем установки дополнительных насосов) до 200 м3/с, что делает возможным проведение испытаний холловских ЭРД мощностью до

15…20 кВт.

Рис.1. Вакуумная камера

Стоит отметить, что основная и предкамерная зона в вакуумной камере разделены - вакуумным затвором. Рабочим телом в КВУ может являться ксенон, аргон и азот, но чаще всего используется ксенон, по причине своей высокой эффективности применения в ЭРД.[1]

Что же касается испытаний высокочастотных ионных двигателей, то лаборатория ВЧИД, расположенная в МАИ,содержит три экспериментальных стенда: 2ИУ-2В, 2ИУ-3В,У-2В. Характеристика стендов представлена в таблице[2].

Тягоизмерительное устройство (ТИУ) работает по принципу автоматической компенсации усилия, действующего на подвижную платформу с установленным на ней двигателем. Компенсация этого усилия осуществляется с помощью следящей системы с жесткой отрицательной обратной связью. Выходной сигнал системы компенсации усилия служит выходным сигналом ТИУ, поступающим на регистрирующие приборы. В конструкции ТИУ КВУ-90 используется электромагнитная система компенсации усилия, обеспечивающая практическую линейность его градуировочных характеристик.

116

Характеристики испытательных стендов

Наименован |

|

|

|

Объем |

Производительность и |

||||

Назначение |

вакуумной |

характеристики средств |

|||||||

ие стенда |

|||||||||

|

|

|

камеры |

откачки |

|

|

|||

|

|

|

|

|

|

||||

|

Испытания |

|

|

18600 |

л/c |

|

по |

||

|

ВЧИД |

|

|

|

ксенону(криосорбционн |

||||

|

мощностью |

|

|

ый |

|

|

и |

||

2ИУ-3В |

1.5…4 кВт |

|

2 м3 |

турбомолекулярные |

|

||||

|

|

|

|

|

насосы). |

Динамический |

|||

|

|

|

|

|

вакуум |

(1…2) |

x |

10-5 |

|

|

|

|

|

|

мм.рт.ст. при расходе |

||||

|

|

|

|

|

1.5 мг/c |

|

|

|

|

|

Зондовые |

и |

|

|

|

|

|

||

|

другие |

|

|

|

|

|

|

|

|

|

измерения |

в |

|

8400 л/спо |

ксенону |

||||

|

плазме |

|

ВЧ |

|

(турбомолекулярные |

||||

2ИУ-3В |

разряда |

|

0.3 м3 |

средства |

откачки). |

||||

|

источников |

|

|

Динамический |

вакуум |

||||

|

ионов |

|

с |

|

(1…2) x 10-5 мм.рт.ст. |

||||

|

мощностью |

|

|

при расходе 0.65 мг/c |

|||||

|

пучка |

ионов до |

|

|

|

|

|

||

|

0.7 кВт |

|

|

|

|

|

|

||

|

Испытания |

|

20 м3 |

До 230 тыс. л/c( |

|||||

|

ВЧИД |

|

|

подведенная |

крионасосы |

|

и |

||

|

мощностью |

5-35 |

электрическ |

турбомолекулярные |

|

||||

|

кВт, диагностика |

ая мощность |

насосы). |

Динамический |

|||||

У2В |

электромагнитно |

свыше 300 |

вакуум |

(1…2) |

x |

10-5 |

|||

|

го |

излучения |

кВт, |

мм.рт.ст. при расходе |

|||||

|

двигателей |

от 1 |

оснащен |

15 мг/c |

|

|

|

||

|

МГц до 20 ГГц |

безэховой |

|

|

|

|

|||

|

|

|

|

камерой |

|

|

|

|

|

Вконструкции прибора предусмотрено градуировочное

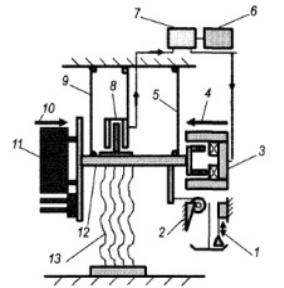

устройство, позволяющее дистанционно нагружать подвеску усилиями от мерных грузов в процессе работы ТИУ по команде рис.2[1].

117

1-мерный груз,2-градуировочное устройство,3-система компенсации,4-усилие компенсации,5-задний подвес, 6-регистрирующий блок,7-блок усилителя преобразователя,8- емкостной датчик,9-передний подвес,10-тяга ЭРД,11-ЭРД,12- подвижная платформа,13-электрические и газовые гибкие подводы Рис.2. Принципиальная схема ТИУ компенсационного типа

В результате данного анализа можно сделать вывод о том, что КВУ – конструкция, позволяющая тестировать ЭРД различной мощности, диагностировать электромагнитное излучение, проводить зондовые и другие измерения в плазме.

Литература

1.Горшков О.А.Холловские и ионные плазменные двигатели для космических аппаратов, 2008 г.-280с.

2. Х.В. Лёб, Г.А. Попов, В.А. Обухов. Лаборатория высокочастотных двигателей Московского авиационного института

– новая форма Российско-Германского сотрудничества. Электронный журнал «Труды МАИ». Выпуск № 60,2012г.

118

Научное издание

РАКЕТНО-КОСМИЧЕСКАЯ ТЕХНИКА И ТЕХНОЛОГИЯ 2015

Тезисы докладов Российской научно-технической конференции,

посвященной 50-летию первого запуска РН «Протон» 16 июля 1965 года

(г. Воронеж, 23-24 апреля 2015 г)

В авторской редакции

Компьютерный набор С.О. Ломтева

Подписано к изданию 01.12.2015. Объем данных 3,6 Мб.

ФГБОУ ВО «Воронежский государственный технический университет»

394026 Воронеж, Московский просп., 14

119