3221

.pdfТЕМА 2

ИСПЫТАНИЯ МАЛЫХ ХОЛОДИЛЬНЫХ КОМПРЕССОРОВ

Содержание

1.Погрешности измерений

2.Тепловые испытания компрессоров.

2.1.Измерение холодопроизводительности

2.2.Измерение концентрации масла в циркулирующем фреоне

2.3.Измерение температуры обмотки

3.Определение электрических и механических

потерь

4.Тепловые испытания

5.Акустические испытания

Испытания малых холодильных компрессоров и агрегатов должны быть достаточно точными и полными, чтобы достоверно определить все нормативные показатели качества — холодопроизводительность, потребляемую мощность, показатели, характеризующие надежность (в том числе температуру обмотки встроенного в компрессор двигателя и условия его пуска), шум, вибрации и др. Для точного измерения малых расходов холодильного агента и определения характеристик фреоновых компрессоров со встроенным электродвигателем потребовалось разработать специальные методы испытаний и измерительную аппаратуру.

Холодильные компрессоры и агрегаты должны подвергаться в соответствии с ГОСТ 10613—63, 13019—67, 13370—67, 17240—

71, приемочным (ранее типовым), периодическим и приемосдаточным (текущим) испытаниям.

108

Приемочные испытания, по результатам которых принимается решение о начале производства новых моделей, имеют наиболее широкую программу. Периодические испытания проводят для проверки стабильности всех нормативных показателей качества продукции. Приемо-сдаточным испытаниям подвергают каждое изделие перед отправкой потребителю, по программе, предусматривающей проверку всех показателей наиболее простыми методами.

Но стандарты охватывают лишь часть методов испытаний малых холодильных компрессоров и агрегатов. Для их разработки, совершенствования и исследования, особенно при создании принципиально новых конструкций, необходимо применение электронной аппаратуры для исследования процессов в цилиндрах, всасывающем и нагнетательном каналах компрессоров. Соединение такой аппаратуры с электронновычислительной машиной, обрабатывающей результаты опытов, характерно для лучших современных испытательных стендов. Методы определения показателей надежности рассмотрены в главе XIV. К ним относятся специфические методы исследования электрической изоляции встроенных двигателей, смазочных масел, холодильных агентов, изложенные в специальной литературе .

1. ПОГРЕШНОСТИ ИЗМЕРЕНИЙ

При измерениях возможны следующие погрешности.

Систематические погрешности — постоянные или изменяющиеся по определенному закону, обусловлены неправильностью измерительных приборов, ошибками их установки, неточностью расчетных формул. Так, собственное потребление электроизмерительных приборов, не играющее роли

при испытаниях больших машин, может исказить результат измерения мощности малых компрессоров на 10%. Систематические погрешности можно устранить, применяя более совершенную методику измерений.

109

Случайные погрешности, неопределенные по величине и не поддающиеся учету, вызваны многочисленными мелкими причинами. Эти неизбежные погрешности проявляются в том, что при повторных измерениях одной и той же величины результаты измерений различаются в последних значащих цифрах (точное повторение результатов указывает на недостаточную чувствительность прибора). К случайным относятся также ошибки измерений Е неустановившихся режимах, которые часто неизбежны в производственных условиях.

Грубые погрешности — возникают вследствие ошибок наблюдателя, неисправностей приборов, резких изменений процесса. Обычно их обнаруживают по выпадению результатов опыта, который в этом случае приходится повторить.

Точность измерений определяется в первую очередь случайными погрешностями, которые устранить невозможно. Для того чтобы повысить достоверность результата, необходимо многократно повторить одно и то же измерение. В этом случае достоверным значением измеряемой величины является среднее арифметическое

L |

l1 |

l2 |

.... ln |

(1) |

|

|

n |

||

|

|

|

|

где l1,l2 , .... ln - значения, полученные при n измерениях данной величины.

Остаточными погрешностями v называются отклонения отдельных значений измеряемой величины от среднего арифметического:

(2)

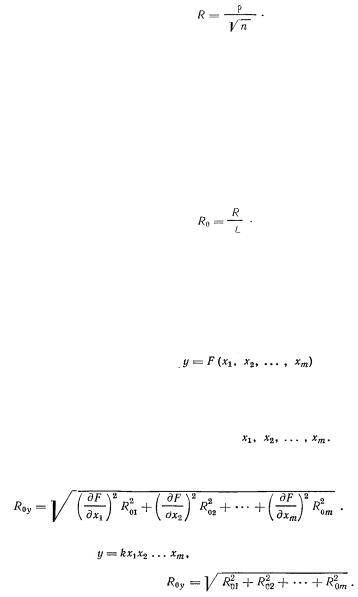

Точность измерения характеризуется средней квадратичной погрешностью

(3)

Вероятная погрешность р измерения такая, относительно которой известно, что число погрешностей, больших и меньших этой погрешности по абсолютной величине, одинаково.

110

Погрешность результата ряда измерений (т. е. среднего арифметического) меньше, чем погрешность отдельного измерения.

Вероятная погрешность результата п измерений

(4)

Испытания малых холодильных компрессоров и агрегатов проводят в установившемся тепловом режиме в течение 1 ч, записывая показания приборов каждые 10 мин, т. е. производят не менее семи измерений каждой величины. Этого достаточно для получения надежных результатов.

Точность измерений характеризуется относительной погрешностью, т. е. отношением абсолютной погрешности к измеряемой величине,

(5)

Прямыми называют измерения, результат которых получается непосредственно из опыта (например, измерение силы тока), косвенными — измерения, результат которых получается по данным прямых измерений нескольких величин путем вычисления по известному уравнению. Погрешность результата косвенных измерений величины

(6)

слагается из погрешностей результатов каждого прямого измерения

(7)

Вероятная погрешность результата измерений величины у

|

.. (8) |

Если |

тогда |

(9)

111

Погрешности более точных прямых измерений не оказывают влияния на общую погрешность косвенного измерения, если они меньше 0,3 Roy . Такие погрешности называют ничтожными.

При необходимости проведения опыта в неустановившемся режиме измерения повторяют десятки раз. Как показывает теория вероятности, с увеличением числа измерений в n раз средняя квадратичная погрешность уменьшается в n раз. Но это справедливо только, если погрешности случайны, а количество измерений достаточно велико, т. е. при определении среднего арифметического неточных измерений действует закон больших чисел.

2.ТЕПЛОВЫЕ ИСПЫТАНИЯ КОМПРЕССОРОВ

2.1.Измерение холодопроизводительности

Холодопроизводительность принадлежит к числу основных

технических характеристик холодильных компрессоров. Холодопроизводительность компрессора определяют по

формуле

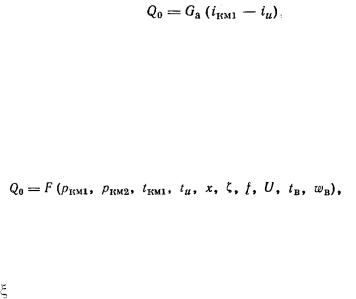

(10)

где Оo—количество циркулирующего холодильного агента, найденное опытным путем; iкм - энтальпия пара определенная по давлению и температуре у всасывающего патрубка; iu - энтальпия жидкости, найденная по температуре переохлаждения (температура жидкости перед регулирующим вентилем).

Холодопроизводительность зависит от ряда величин, определяющих условия работы малого холодильного компрессора:

(11)

где ркм1> pкм2—давления всасывания и нагнетания; tкм — температура всасывания;

tu — температура переохлаждения; х—сухость всасываемого пара;

— концентрация масла в циркулирующем фреоне; f, U—частота и напряжение электрического тока;

112

tв , wв —температура и скорость воздуха на стенде.

При этом погрешности величин, определяющих условия работы, иногда могут иметь большее значение, чем величин, входящих в данное выражение. Так, весьма малая ошибка в измерении давления фреона-12, равная 10 кПа, при температуре кипения —25°С вызывает совершенно недопустимую погрешность в измерении холодопроизводительности, около 10%.

Количество циркулирующего холодильного агента Ga можно определить либо с помощью расходомеров, либо калориметрическим способом — по тепловому балансу теплообменных аппаратов, включенных во фреоновую систему испытательного стенда.

Измерение расхода обычных жидкостей, например воды, наиболее точно производят с помощью весов или объемных расходомеров. Весы могут обеспечить погрешность Ro < 0,001, т. е. принадлежат к наиболее точным измерительным приборам, применяемым в холодильной технике. Относительная погрешность объемных расходомеров зависит от погрешности измерений разностей уровней жидкости и интервалов времени; при правильном выборе этих величин Ry < 0,002, что также характеризует высокую точность измерений. Но пользоваться этими приборами для измерения расхода жидкого холодильного агента весьма сложно, потому что расходомеры должны быть герметичными, а циркуляция холодильного агента в системе — непрерывной. Поэтому для измерения расхода холодильного агента в малых холодильных машинах требуются весовые или объемные расходомеры специальной конструкции, которые обычно имеют погрешность порядка 0,03. Как правило, их применяют в тех случаях, когда не удается использовать другие методы измерения.

При испытании холодильных машин средней и крупной производительности широко применяют дроссельные расходомеры с нормальными диафрагмами. Эти приборы предназначены для круглых трубопроводов внутренним диаметром не менее 50 мм и не могут быть использованы для испытания малых холодильных машин.

113

Возможно применение специальных дроссельных расходомеров и ротаметров (расходомеров постоянного перепада) после градуировки каким-либо другим (например, калориметрическим) способом. Погрешность этих приборов слагается из погрешности самого прибора и погрешности градуировочного устройства и суммарно составляет около 0,04. Их преимуществом является возможность непосредственно (без пересчетов) определять производительность компрессора.

Калориметрические методы основаны на измерении количества тепла Qа, подведенного к теплообменному аппарату или отведенному от него в единицу времени. Массовая производительность компрессора в этом случае определяется по уравнению

(12)

где Qо.с — количество тепла, подведенного к аппарату из окружающей среды или отведенного к ней в единицу времени;

ia1, ia2 — энтальпия холодильного агента до и после аппарата. Относительная вероятная погрешность величины Ga с учетом

уравнения (8)

…………….(13)

…………….(13)

При испытаниях малых компрессоров ранее применяли рассольные калориметры со змеевиковым испарителем.

Значительные погрешности, возникающие при измерении малых расходов рассола, большая инерционность, большая поверхность теплообмена с окружающим воздухом, погрешности, связанные с неточностью определения теплоемкости рассола и работы мешалки, трудность регулирования перегрева всасываемого пара приводили к общей ошибке в определении холодопроизводительности порядка 10%.

Электрические калориметры.

114

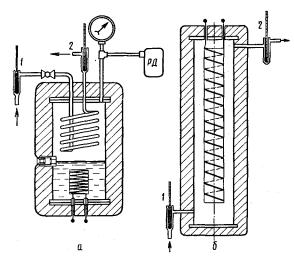

Применяют электрические калориметры двух основных типов: с вторичным холодильным агентом, в котором жидкий фреон превращается в пар; калориметр-нагреватель, в котором холодильный агент не изменяет своего агрегатного состояния. Схема калориметра с вторичным холодильным агентом представлена на рис. 1, а. В нижней части кожуха, заполненной вторичным холодильным агентом (фреон-12), расположен электрический нагреватель, а в верхней — змеевиковый испаритель. Пар, образующийся при кипении вторичного холодильного агента, конденсируется на поверхности испарителя. Мощность, подводимую к нагревателю, регулируют так, чтобы давление вторичного холодильного агента при данной настройке регулирующего вентиля оставалось постоянным.

В средней части калориметра установлены смотровые стекла для контроля уровня вторичного холодильного агента. К крышке калориметра приварен штуцер для манометра. К этому же штуцеру присоединяют реле высокого давления, которое отключает нагреватель в случае опасного повышения

Рис. 1. Схемы электрических калориметров а — со вторичным холодильным агентом; б — калориметр-

нагреватель пара; 1, 2—термометровые гильзы.

115

давления вторичного холодильного агента, например, если после остановки компрессора не будет выключен нагреватель.

Принцип действия калориметра-нагревателя |

(рис. 1, б) |

значительно проще; |

|

пар входит в патрубок1, омывает термометровую гильзу у входа, далее — электрический нагреватель и гильзу у выхода из калориметра 2. Электрическую мощность регулируют так, чтобы поддерживать заданную температуру холодильного агента у выхода из калориметра.

Калориметр со вторичным холодильным агентом содержит кроме нагревателя еще испаритель. Но так как спираль нагревателя погружена в жидкий фреон, то она может выдержать значительно более высокую нагрузку, поэтому габаритные размеры аппаратов близки между собой. При производительности свыше 3000 Вт калориметры с вторичным холодильным агентом компактней. Мощность нагревателя в обоих случаях измеряется с одинаковой точностью.

Для калориметров обоих типов теплопритоки из окружающей среды (при эффективной тепловой изоляции) практически не влияют на точность результата.

На точность результата сильно влияют погрешности при определении энтальпий ia, ia2. Обычно они равны между собой и

Ri1= Ri2= Ri3. Тогда

(14)

При испытании малых холодильных компрессоров на правильно спроектированных стендах Ri= 0,6 кДж/кг.

Разность ia1 - ia2 в калориметрах для нагревания или охлаждения фреона (без изменения агрегатного состояния)

116

составляет 20—40 кДж/кг. При этом даже в лучшем случае (Ri= 40 кДж/кг) вероятная погрешность в измерении массовой производительности Ryo == 0,022. В данном случае погрешность измерений энтальпии холодильного агента преобладает и существенно увеличивает погрешность опыта, так как в знаменатель второго члена уравнения входит разность двух близких величин.

В калориметре-испарителе разность ia2-ia1 в несколько раз больше, и соответственно выше точность измерения (Ryo = 0,011)

— в этом его большое преимущество. Существенно также, что схема стенда с калориметром-испарителем проще. Калориметрынагреватели целесообразно применять только в специальных случаях.

На рис. 2 показаны три калориметра-испарителя для компрессоров (а — номинальной холодопроизводительностью от

100 до 300 Вт, б — от 300 до 900 Вт, в — от 2500 до 7500 Вт). С

целью уменьшения наружной поверхности калориметры меньших размеров изготовляют в неразъемном кожухе. При необходимости ремонта корпус разрезают, а потом заваривают.

Для учета влияния теплообмена с окружающей средой определяют произведение коэффициента теплопередачи на площадь поверхности калориметра (kF), при разности между температурами вторичного агента и окружающей среды дельта t= 10; 20 и 30°С. Для аппаратов, покрытых тепловой изоляцией, при

t = 10°С (kF) составляет около 2,2 Вт. С ростом t до 30°С (kF) увеличивается в среднем на 20%.

При определении kF поддерживают постоянную температуру воздуха 20 или 25°С, включают нагреватель калориметра, как при обычном испытании холодильного компрессора, но подводят к нему небольшую мощность. Вентили на фреоновых трубопроводах калориметра должны быть плотно закрыты, иначе тепло будет расходоваться на испарение фреона. Обычно опыт длится не менее 8—12 ч. В течение последних 2 ч давление фреона в аппарате должно оставаться постоянным. Во время опыта рекомендуется строить график изменения давления по времени, это позволит лучше следить за процессом и быстрее установить заданный режим.

117