Испытания электронных средств. Никитин Л.Н

.pdf

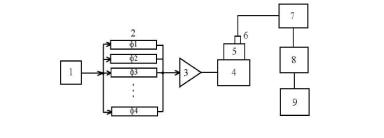

Рис. 18. Структурная схема испытаний методом ШСВ: 1 - генератор шума; 2 - блок фильтров; 3 - усилитель; 4 - вибратор; 5 - изделие; 6 - преобразователь; 7 - виброизмерительная аппаратура; 8 - анализирующее устройство;

9 - регистрирующее устройство

В качестве сигнала возбуждения задающего устройства используется сигнал белого шума, подаваемый на многочисленные узкопленочные фильтры фиксированной частоты, перекрывающие спектры частот сигнала возбуждения.

Степень жесткости испытаний на ШСВ определяется сочетанием следующих параметров: диапазон частот; спектральной плотностью ускорения; продолжительностью испытаний.

|

Параметры испытаний |

Таблица 2 |

|

|

|

Степень |

Среднее квадратичное |

Спектр |

отклонение ускорения, |

ускорения g2 , |

|

жесткости |

м/с2 |

Гц-1 |

|

|

|

I |

100(10) |

0,05 |

II |

200(20) |

0,2 |

III |

300(30) |

0,2 |

IV |

500(50) |

0,5 |

|

|

|

|

71 |

|

Осуществление метода ШСВ требует сложного и дорогостоящего оборудования, поэтому он зачастую заменяется более простым по технической реализации

методом случайной вибрации со сканированием полосы частот. Случайная вибрация в этом случае возбуждается в узкой полосе частот, центральная частота которой по экспоненциальному закону медленно сканирует по диапазону частот в процессе испытаний от минимального до максимального и наоборот. Таким образом в данном методе реализовано компромиссное решение методов испытаний широкополосным сигналом и синусоидальным с изменяющейся частотой.

Для обеспечения эквивалентности методов испытаний широкополосным сигналом и синусоидальным с изменяющейся частотой должно выполнять условие:

Grad( j) |

|

|

|

const, |

|

|

|

|

|||

2 f |

|||||

|

|

|

|

где grad( j) - градиент ускорения;

- среднее квадратическое ускорение вибрации в узкой полосе частот;

f - центральная частота полосы.

Степень жесткости испытаний определяется сочетанием:

-диапазон частот;

-ширина сканирующей полосы частот;

-градиента ускорения;

-длительность испытаний.

Градиент ускорения определяется:

Grad( j) 0,22

G( f ) ,

G( f ) ,

где G( f ) - спектральная плотность ускорения при испытании методом ШСВ.

72

Длительность испытания

tск 2tш ln ffb ,H

где tш - длительность испытаний ШСВ.

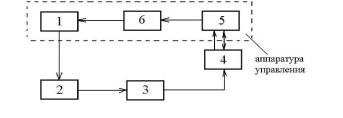

Структурная схема испытаний методом случайной вибрации со сканированием полосы частот (рисунок 19).

Рис. 19. Структурная схема испытаний методом случайной вибрации со сканированием полосы частот:

1 - генератор; 2 - полосовой фильтр; 3 - усилитель с автоматическим регулированием уровня; 4 - усилитель

мощности; 8 – виброизмерительная аппаратура

Испытательное оборудование для испытаний на воздействие вибраций

В лабораторных условиях испытания на вибрационные нагрузки проводят на вибростендах, входящих в состав вибрационных установок. Основные требования, которым должны удовлетворять виброустановки - это возможность получения гармонической вибрации в требуемом диапазоне частот и ускорений, устойчивость и надежность в работе.

Виброустановки классифицируются: 1. По способу возбуждения вибрации:

- механические с кинематическим и центробежным возбуждением;

73

-электродинамические,

-электромагнитные,

-гидравлические,

-гидромеханические,

-гидроэлектромагнитные,

-пьезоэлектрические и др.

2.По частотным диапазонам воспроизводимой вибрации: - низкочастотные и высокочастотные, - узкополосные и широкополосные.

3.По методу поведения испытаний:

-на фиксированных частотах и качающейся частоте;

-на ШСВ и сканированием полосы частот.

4.По предельным значениям основных параметров в заданном диапазоне частот:

- силе возбуждения, - выталкивающему усилию, - перемещению, - скорости.

5.По кинематическим и конструктивным признакам:

-для создания возвратно-поступательной или угловой вибрации;

-для воспроизведения вибрации в одном или нескольких направлениях (одно- и многокомпонентные) и другие.

Наиболее практическое применение в настоящее время находят электродинамические вибрационные установки.

Виброустановки с механическим возбуждением является низкочастотными. Они используются для испытаний в диапазоне частот от 100 Гц в основном тяжёлых или крупногабаритных изделий массой до 100 кг.

Установки с электромагнитным возбуждением, в основном, используются для испытаний на фиксированных частотах 50 и 100 Гц. Достоинство: практически полное отсутствие магнитных полей в зоне испытаний. Недостаток: искажение синусоидальной формы колебаний.

74

Установки с гидравлическим возбуждением весьма эффективны на очень низких частотах (0,01 1 Гц) с большими значениями возбуждающего усилия до 106 H для изделий большой массы.

Пьезоэлектрические установки работают в области ВЧ большее 1000 Гц при очень малой грузоподъёмности (0,5 1

Н).

Установки с электродинамическим возбуждением отличают широкий диапазон воспроизводимых частот, высокая направленность вибрации, низкий коэффициент нелинейных искажений, небольшие магнитные поля в зоне испытаний. Применение специальной аппаратуры управления позволяет реализовать все основные режимы испытаний.

Структурная схема ЭВУ показана на рис. 20.

Рис. 20. Структурная схема ЭВУ: 1 - устройство управления вибрационной установки; 2 - усилитель мощности; 3 - согласующее устройство; 4 - вибростенд; 5 - преобразователь; 6 - измерительная аппаратура

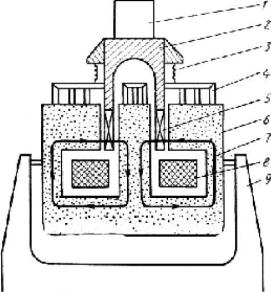

Типовая конструкция ЭД вибростенда имеет вид (рис. 21):

75

Рис. 21. Типовая конструкция ЭД вибростенда: 1 - испытываемое изделие; 2 - стол вибростенда; 3 - подвеска; 4 - магнитный экран; 5 - подвижная катушка; 6 - магнитопровод; 7 - магнитный поток; 8 - катушка подмагничивания; 9 - основание

Обозначение вибростенда:

-грузоподъёмность

-УВЭ 5/1000

-макс. воспроизводимая частота

При проведении испытаний для крепления изделий к столу вибростенда используют различные дополнительные приспособления. Требования к ним:

- крепление изделия должно осуществляться тем же способом, что и при эксплуатации;

- f0 приспособления больше в 1,5 2 раза верхнего

значения частоты вибрации; - центр тяжести совпадает с осью виброштока.

Наиболее предпочтительна конструкция в виде куба:

76

fрез.к |

8 108 |

|

|

|

, |

(49) |

|

|

|||

|

a |

|

|

где a - длина ребра, м. Преобразователи:

-индуктивные,

-трансформаторные;

-электромагнитные,

-электродинамические;

-емкостные;

-пьезоэлектрические.

Контрольные вопросы

1.Вибропрочность и удароустойчивость.

2.Принцип работы электродинамического вибростенда.

3.Метод качающейся частоты.

4.Виды механических воздействующих факторов.

5.Виды испытательной техники на воздействие вибрации.

ПРАКТИЧЕСКАЯ РАБОТА № 9 ИСПЫТАНИЕ ЭС НА ВОЗДЕЙСТВИЕ УЛЬТРАНИЗКИХ

ДАВЛЕНИЙ, КРИОГЕННЫХ ТЕМПЕРАТУР. СПЕЦИАЛЬНЫЕ ВИДЫ КОСМИЧЕСКИХ ИСПЫТАНИЙ

Цель работы: закрепление теоретических знаний о испытаниях ЭС на воздействия ультранизких давлений, криогенных температур и о специальных видах космических испытаний.

В период подготовки к практическому занятию студенты получают в соответствии с указаниями преподавателя необходимую литературу в библиотеке университета и изучают учебные материалы темы № 9 «Испытание ЭС на воздействие ультранизких давлений, криогенных температур. Специальные

77

виды космических испытаний», используя литературу [1,2], материал, представленный ниже, а также конспект лекций.

Воздействие ультранизких давлений

Испытание ЭС на воздействие ультранизких давлений проводят для определения способности материалов и элементов ЭС сохранять при таких давлениях свои параметры в пределах, указанных в НТД, а также для проверки правильности принятых схемных и конструктивнотехнологических решений. Испытание осуществляют в глубоком вакууме. Минимальная продолжительность испытания равна (или несколько превышает) времени установления стационарного исследуемого процесса или явления. Ориентировочные значения давлений, необходимые для воспроизведения в лабораторных условиях основных физических явлений, происходящих в космосе, приведены в табл. 3.

Материалы, узлы, элементы, а также ЭС в целом подвергают испытаниям в вакуумных установках. Современная вакуумная испытательная установка - сложная система, в состав которой входят: вакуумная камера с системой трубопроводов, разнообразные насосы, вакуумметры, термометры, расходомеры криогенных жидкостей, емкости и баллоны с криогенными жидкостями, регуляторы, клапаны и краны, электроприводы, блоки контрольно-измерительной и управляющей аппаратуры.

Параметры вакуумных испытательных установок: рабочий объем камеры от 0,2 м3 (для малогабаритных установок) до 134 000 м3 (установка центра им. Арнольда, США, для испытания космических кораблей); минимальное давление до 10-12 Па; коэффициент возврата молекул Z0~10- 2...10-2. Вакуумные испытательные установки различаются также по следующим параметрам: составу остаточных газов; виду откачивающих насосных систем (масляная, безмасляная, парортутная и т.д.); скорости откачки камеры; неравномерности распределения давлений, потоков частиц и

78

температур по объему и внутренней поверхности камеры; диапазону рабочих температур; времени выхода на рабочий режим; производительности и сроку службы.

Многие молекулы газа, покидая поверхность исследуемого объекта, отражаются от стенок испытательной установки и возвращаются на объект. Это происходит многократно до тех пор, пока молекулы не будут захвачены стенками. Отношение числа молекул, возвращающихся на объект в единицу времени, к числу молекул, покидающих его, называют коэффициентом возврата молекул (Z0 ).

В вакуумных испытательных установках в зависимости от наибольшего давления запуска (максимального давления во входном сечении насоса, при котором он может начать работу)

ипредельного остаточного давления в вакуумной камере используют насосы предварительной, основной и вспомогательной откачки. Одновременно используют несколько типов насосов из-за избирательной откачной способности насоса каждого типа к удалению различных паров

игазов. Наиболее часто применяют комбинацию турбомолекулярного и ротационного (для предварительной откачки) насосов; цеолитового и диффузионного с ловушками на жидком азоте для защиты от миграции паров масел; титанового сублимационного, криогенного, гетероионного или магнитного электроразрядного (для основной и вспомогательной откачки.

По принципу действия вакуумные насосы делятся на проточные и сорбционные. Проточные насосы удаляют газ из откачиваемого объема. В сорбционных газ обычно остается внутри насосов в связанном виде на сорбционных поверхностях или подповерхностных слоях; скорость откачки пропорциональна площади сорбирующей поверхности; предельное остаточное давление зависит от процессов десорбции.

79

Таблица 3 Ориентировочные значения давлений, необходимые для

воспроизведения основных физических явлений в космосе, при испытании ЭС в лабораторных условиях

Вид испытания |

Давление, Па |

Проверка механической |

|

прочности и герметичности |

~103 |

корпусов ЭС при воздействии |

|

перепада давлений |

|

Проверка на отсутствие |

≤10-1 |

воздушного демпфирования |

|

конструкции ЭС при вибрации |

|

|

|

Проверка теплового режима |

|

ЭС при теплопередаче |

≤10-2 |

излучением |

|

Влияние электрических |

|

зарядов, утечек, ионизации на |

≤10-3 |

работоспособность ЭС |

|

|

|

Исследование физических |

≤10-4 (в зависимости от |

свойств конструкционных |

|

материалов (прочности, |

давления насыщенных паров |

ползучести, внутреннего |

исследуемых материалов) |

демпфирования) |

|

|

|

«Холодная» сварка |

<10-5 |

|

|

80