2605

.pdf

4.3. Расчет червячных передач

Червячные передачи могут быть с архимедовыми, конволютными и эвольвентными червяками. Условия зацепления и несущая способность их приблизительно одинаковые, поэтому формулы для расчета червячных передач с архимедовым червяком по ГОСТ 9036—81 можно использовать и при расчете передач с другими червяками.

Геометрические параметры цилиндрической червячной передачи определяют по формулам ГОСТ 19650—74. Расчет выполняют для зубьев червячного колеса, так как червяки не только изготовляют из более прочного материала, чем венцы червячных колес, но и по своей конфигурации они значительно прочнее.

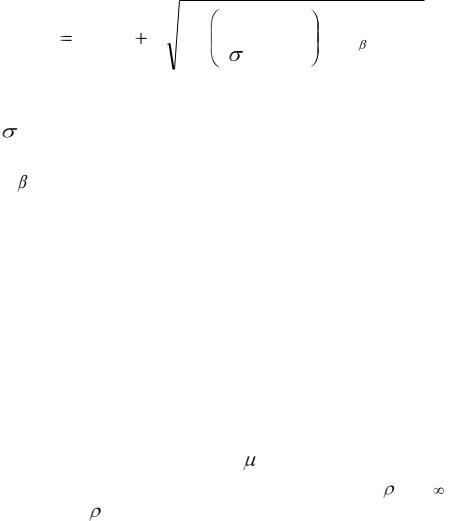

При расчете на контактную прочность определяют межосевое расстояние по формуле, выведенной из формулы Герца:

|

|

|

|

|

170 |

|

2 |

|

|

|

|

|

|

|

|

а (z |

|

/ q 1)3 |

103 |

|

|

K |

|

K |

T |

|

|||

|

2 |

|

|

|

|

H |

(102) |

|||||||

|

|

|

|

|

||||||||||

|

|

|

|

[ H z2 / q] |

|

|

|

Hv |

2 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

где z2 — число зубьев червячного колеса; |

|

|

|

|

|

|

||||||||

q — коэффициент диаметра червяка; |

|

|

|

|

|

|

|

|||||||

[ |

H ] — допустимое напряжение материала венца червячного колеса, |

|||||||||||||

МПа; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

KH |

— коэффициент концентрации |

|

нагрузки |

при |

расчете на |

|||||||||

контактную прочность;

KHv — коэффициент динамической нагрузки при расчете на контактную прочность;

Т2 — вращающий момент на колесе, Н•мм.

Расчетная формула (102) выведена с учетом следующих упрощений. Приведенный модуль упругости [формула (78)]:

Епр = 1,26•105 МПа, |

|

|

при Е1 = 2,1•105 МПа - для стали |

|

|

Е2 = 0,9•105 МПа - для бронзы и чугуна. |

|

|

Более точные их значения (см. табл. 6) учитывают при проверочных |

||

расчетах. Коэффициент Пуассона |

= 0,3. Для |

архимедовых червяков |

радиус кривизны витков резьбы в осевом сечении |

1 = , приведенный |

|

радиус кривизны пр = 0,18d2. |

|

|

Для червячных цилиндрических передач, у которых угол пересечения осей червяка и колеса равен 90°, ГОСТ 2144—76 установлены следующие нормализованные параметры: межосевое расстояние, число заходов червяка, длина нарезанной части червяка, делительные углы подъема линии витка червяка и наклона зубьев колеса, коэффициент диаметра червяка.

51

Межосевые расстояния а выбирают из следующих значений, мм:

Ряд 1 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500 Ряд 2 140; 180; 225; 280; 355; 450

Значения ряда 1 предпочтительнее.

Число заходов червяка z1= 1; 2; 4. Коэффициент диаметра червяка q:

Ряд 1 6,3; 8; 10; 12,5; 16 Ряд 2 7,1; 9; 11,2; 14; 18

Значения ряда 1 предпочтительнее.

При проектном расчете можно принимать q = 8...12,5, учитывая следующее. Неравномерность распределения нагрузки в зацеплении существенно зависит от прогиба червяка. В свою очередь, прогиб зависит от диаметра червяка и расстояния между опорами. Диаметр червяка пропорционален q, а расстояние между опорами — диаметру колеса или z2.Поэтому при больших z2 следует принимать большие q.

Число заходов червяка z1 зависит от передаточного числа u. При u=31,5...80 рекомендуется z1 = 1, при u =16...31,5 z1 = 2, при u=8...16 z1 = 4.

С точки зрения габаритных размеров передачи и технологии изготовления следует стремиться к уменьшению z2. Минимальные значения z2 из условий неподрезания зубьев:

при z1 |

= 1 z2 |

22; |

при z1 |

> 1 z2 |

26. |

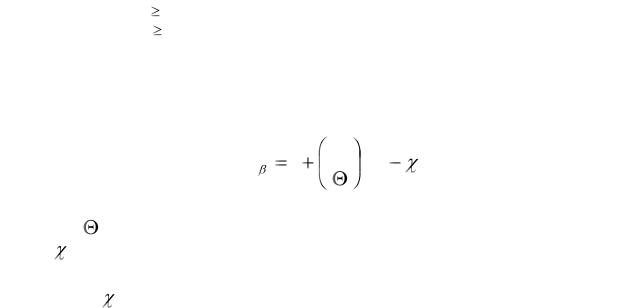

Коэффициент динамической нагрузки при проектном расчете КHv = 1. В случае действия постоянной нагрузки коэффициент неравномерности КH  = 1, а при переменной нагрузке его определяют по формуле:

= 1, а при переменной нагрузке его определяют по формуле:

|

z |

|

3 |

|

K H 1 |

2 |

(1 ) |

(103) |

|

|

|

где — коэффициент деформации червяка (табл. 8);

— коэффициент, учитывающий характер нагрузки (при незначительных колебаниях нагрузки  = 0,6, при значительных

= 0,6, при значительных

колебаниях = 0,3).

52

Колебание нагрузки учитывают по графику. Если минимальное

значение Т (на рисунке это 0,6T) меньше 0,5T, то |

= 0,3, если же оно |

||||||||

больше 0,5 Т, то |

= 0,6. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 8 |

|

|

Коэффициент деформации червяка в зависимости от z1 и q |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

q |

|

|

|

|

|

z1 |

|

|

|

|

|

|

|

|

|

7,1 |

8 |

9 |

10 |

11,2 |

12,5 |

14 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

57 |

72 |

89 |

108 |

127 |

157 |

190 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

45 |

57 |

71 |

86 |

102 |

125 |

152 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

40 |

51 |

61 |

76 |

89 |

110 |

134 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

37 |

47 |

58 |

70 |

82 |

101 |

123 |

|

|

|

|

|

|

|

|

|

|

|

53

ПРИМЕР 5

Рассчитать на контактную прочность тихоходную и быстроходную пары редуктора. Тихоходная пара прямозубая, быстроходная — косозубая. Тихоходная и быстроходная пары изготовлены из относительно недорогой легированной стали 40Х. Вращающий момент на валу колеса тихоходной пары 300 Н•м, Передаточное число тихоходной пары uT = 6,3, быстроходной пары u6 = 2. Допустимое контактное напряжение зубьев тихоходной пары

[ Н ]т = 850 МПа, быстроходной пары [ Н ]б = 950 МПа.

Для обеспечения хорошей приработки обеих ступеней [см. формулы (1), (2)] назначаем термообработку — улучшение для колес обеих ступеней с твердостью НВ 230...260 (см. табл. 1). Для шестерни второй ступени HB 260...280, для шестерни первой ступени — азотирование до твердости HRC 50...59.

По схеме колеса расположены несимметрично.

Тихоходная пара. По формуле (92) определяем ba = 0,4, а по формуле (96):

bd = 0,5 • 0,4 (6,3 + 1) = 1,46.

Для схемы IV на рисунке 16 при НВ > 350 имеем: КH  =1,35. Поскольку передача прямозубая, то Ка = 495 МПа1/3.

=1,35. Поскольку передача прямозубая, то Ка = 495 МПа1/3.

По формуле (90) вычисляем межосевое расстояние:

aT |

495(6,3 1) |

300*1,35 |

118,5мм |

|

|

3 |

|

. |

|||

|

|

|

|

||

|

|

6,32 * 0,4 *8502 |

|

||

По ГОСТ 2185-66 принимаем аТ = 125 мм.

Диаметр начальной окружности колеса [формула (98)]: d2T = 2*125*6,3/(6,3+1)=216 мм.

Диаметр венца колеса [формула (99)]:

bТ.K = 125 • 0,4 = 50 мм.

Диаметр начальной окружности шестерни [формула (98)]: d1т = 2*125/ (1 + 6,3) = 34 мм.

Ширина венца шестерни:

bт.ш = 50 + 3 = 53 мм.

54

Быстроходной пара. По формуле (92) определяем: 11/40 = 0,315,

по формуле (96):

bd = 0,5 • 0,315 (2 + 1) = 0,47.

Для схемы II (см. рис. 16) КH  = 1,15. Для косозубой передачи Ка = 430 МПа1/3.

= 1,15. Для косозубой передачи Ка = 430 МПа1/3.

Вращающий момент на валу колеса быстроходной пары (без учета КПД):

Т2б = Т2Т/uT = 300/6,3 = 47,6 Н•м.

Межосевое расстояние быстроходной пары:

аб |

430(2 1) |

3 |

|

47,6 *115 |

46,9мм |

|

|

||||

|

|

|

2 * 0,315* 9502 |

|

|

|

|

2 |

|

||

Принимаем аб = 50 мм.

Диаметр начальной окружности колеса:

d2б = 2*50*2/(2 + 1) = 67 мм.

Ширина венца колеса:

bб.к = = 50 • 0,315 = 16 мм.

Диаметр начальной окружности шестерни:

d1б = 2 • 50/(1 + 2) = 33 мм.

Ширина венца шестерни:

bб ш = 16 + 3 = 19 мм.

Принимаем dб.ш = 20 мм.

55

ПРИМЕР 6

Рассчитать на контактную прочность прямозубую коническую тихоходную пару в редукторе. Вращающий момент на валу консольно расположенной шестерни на шарикоподшипниках Т1 = 60 Н • м. Передаточное число u = 2,5. Шестерня и колесо изготовлены из закаленной

стали твердостью НВ < 350. Допустимое напряжение [ Н ] = 600 МПа.

Принимаем bd = 0,6 (для тихоходной пары и НВ < 350). По графику на рисунке 17 (кривая 7) KH  = 1,23.

= 1,23.

По формуле (100) вычисляем диаметр начальной окружности

шестерни: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

dm1 |

7703 |

|

60*1.23 2.52 |

1 |

58 |

|

||||

|

|

|

|

|

мм. |

|||||

0.85* 0.6 * 6002 |

* 2.5 |

|||||||||

|

|

|

|

|

||||||

По формуле (54):

dm2 = 58 • 2,5 = 145 мм.

Из формулы (55) находим:

2 = arctg 2,5 = 68,2°.

Расчетная ширина венца [формула (101)]:

b = 0,6*58 = 35 мм,

диаметр de2 :

de2 = 145 + 35 sin 68,2° = 177 мм.

По таблице 7 принимаем: de2 = 180 мм и bк = 28 мм при u = 2,5.

Ширина венца шестерни: bш = 28 + 2 = 30мм.

Средний диаметр внешнего основания шестерни: de1 = de2/u= 177/2,5 = 71 мм.

Уточняем средний диаметр колеса и шестерни:

dm2 = de2-b sin 52 = 180 -35 sin 68,2° = 147 мм; dml = dm2/u = 147/2,5 = 59 мм.

56

ПРИМЕР 7

Рассчитать червячную передачу с архимедовым червяком на контактную прочность. Вращающий момент на червячном колесе Т2 = 700 Н•м, передаточное число и = 20, допустимое напряжение [ Н ] = 200 МПа, нагрузка переменная с незначительными колебаниями.

Принимаем двухзаходный червяк, так как u = 20, т. е. в интервале

16...31,5.

Тогда z2 = uz1 = 2 • 20 = 40 (удовлетворяет z2 26).

Принимаем среднее из рекомендуемых при проектном расчете q=10.

Для определения КHb принимаем  = 0,6 с учетом переменной нагрузки

= 0,6 с учетом переменной нагрузки

при незначительных колебаниях. |

|

|

|

|||||

При q = 10 и Z1=2 коэффициент деформации червяка |

= 86 (см. табл. |

|||||||

8). |

|

|

|

|

|

|

|

|

По формуле (103): |

|

|

|

|

||||

|

|

KH |

= l + (40/86)3*(l - 0,6) = l,04. |

|

||||

|

|

|

|

|

KHv = l. |

|

||

По формуле (102): |

|

|

|

|

||||

|

|

|

|

|

|

|

||

|

40 |

|

|

170 |

2 |

|

||

а |

1 3 |

|

|

1,04 *1* 700*103 |

160 мм |

|||

|

|

|

|

|||||

10 |

40 * 200/10 |

|||||||

|

|

|

|

|

||||

По ГОСТ 2144-76 принимаем а = 160 мм.

Остальные параметры червячной передачи определяют после расчета зубьев колеса на изгиб.

57

5. РАСЧЕТ ПЕРЕДАЧ НА ИЗГИБ ЗУБЬЕВ

Модуль — это основной параметр, характеризующий размеры зуба, т. е. его высоту и толщину ножки, от которой и зависит значение напряжений изгиба при одной и той же ширине шестерни (или длине зуба в прямозубой цилиндрической или конической передаче). Допустимое напряжение

обозначают [ F ], где индекс «F» — от слова Fus — ножка (зуба).

5.1. Расчет цилиндрических передач

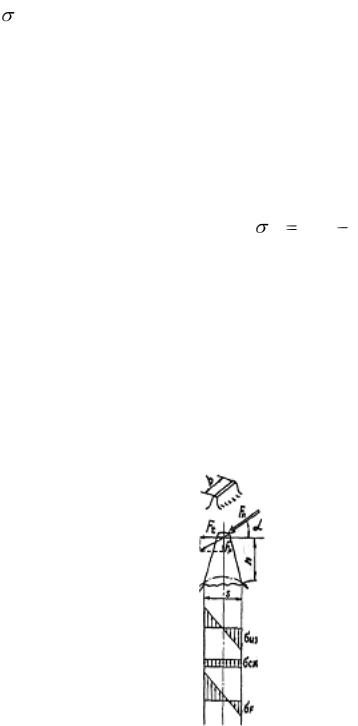

Рассмотрим вывод формул для расчета зубьев на изгиб. Составляющие нормальной силы давления Fn — окружная Ft, и радиальная Fг (рис. 18).

Условие прочности:

|

Ft h |

|

Fr |

(104) |

F |

Wx |

|

A |

|

|

|

|

где Ft, h — изгибающий момент, Н • мм;

Wx = bs2/6 — момент сопротивления сечениия ножки зуба при изгибе,

мм3;

A = bs — площадь ножки зуба, мм.

Используя геометрическое подобие зубьев разных размеров, значения h

и s заменяют на безразмерные величины: |

|

h’ = h m; s’= s/m, |

(105) |

где m — модуль, мм. |

|

Рис 18. Схема для вывода расчетной формулы на изгиб зубьев

58

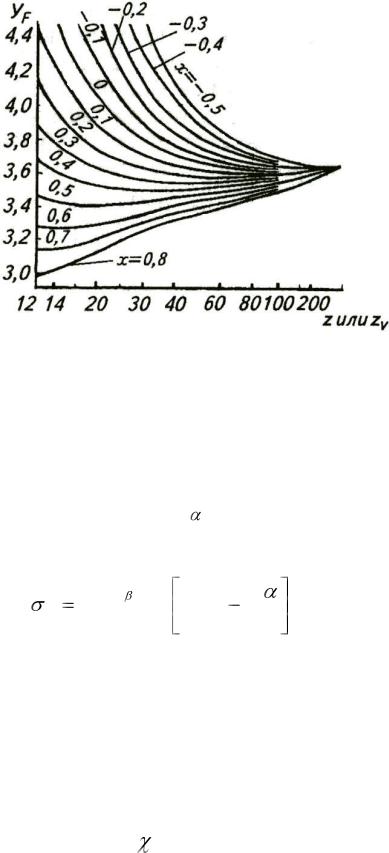

Рис. 19. График для определения коэффициента формы зуба:

z — фактическое число зубьев цилиндрических прямозубых передач; zv — приведенное (фиктивное) число зубьев цилиндрических

косозубых и конических передач; х — коэффициент смещения режущего инструмента при нарезании зубьев

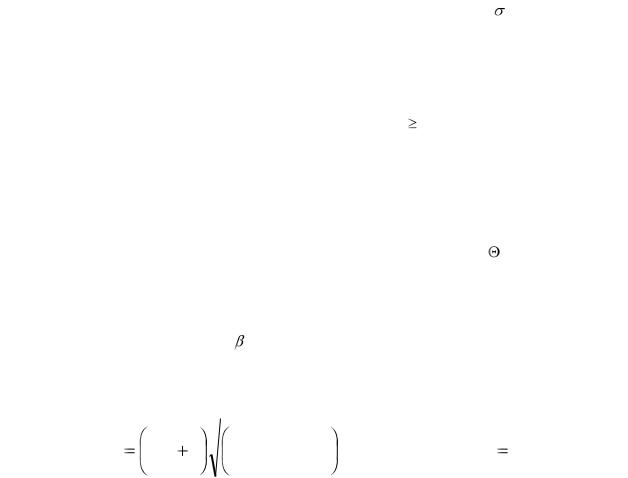

С учетом зависимости Fr = Ft•tg , a также коэффициентов неравномерности нагрузки по изгибу КF  и динамической нагрузки по изгибу KFv получаем:

и динамической нагрузки по изгибу KFv получаем:

|

Ft K F K Fv |

|

6h' |

|

tg |

|

F |

mb |

|

(s')2 |

|

s' |

(106) |

|

|

|

|

|

|

Безразмерную величину в квадратных скобках называют коэффициентом формы зуба YF. Он зависит от числа зубьев z и смещения режущего инструмента при нарезании их (рис. 19). Положительное смещение инструмента при нарезании зубьев колеса (х1 > 0) позволяет уменьшить подрезание корней зубьев у шестерни и дает возможность изготовлять шестерни с числом зубьев Z1min<17. Так, при коэффициенте смещения х = 0,5 и х = - 0,5 число зубьев шестерни без опасности их подрезания может быть Z1min = 10 (при Z2 = 29). Фактическое смещение режущего инструмента:

= хm |

(107) |

Зубчатые зацепления коробок перемены передач автомобилей и тракторов с целью уменьшения габаритных размеров, как правило, выполняют со смещением. При изготовлении шестерен и колес со смещением, когда х1=х2, не изменяются угол зацепления  = 20° и

= 20° и

59

межосевое расстояние а. Если же х1 |

х2, |

то увеличивается |

угол |

и |

уменьшается коэффициент перекрытия |

, |

вследствие чего |

этот способ |

|

применяют гораздо реже.

Продолжим вывод расчетной формулы. В выражение (106) вместо квадратной скобки подставим YF и учтем зависимости ba = b/d, T = Ftd/2,

m= d/z. Тогда формула для определения модуля при проектном расчете примет вид:

m |

3 |

2T1 K F K FvYF |

|

|

2 |

|

(108) |

||

|

|

|

||

|

|

z1 ba [ F ] |

|

|

где Т1 — вращающий момент на шестерне, Н•мм; |

|

|||

КF — коэффициент |

неравномерности распределения |

нагрузки по |

||

изгибу, определяемый по графику (см. рис. 16);

КFv — коэффициент динамической нагрузки, зависящий от степени точности и окружной скорости: КFv = 1,5 при твердости зубьев шестерни и колеса или колеса НВ< 350; КFv = 1,15 при твердости зубьев шестерни и колеса HRC 45;

YF — коэффициент формы зуба, определяемый по графику (см. рис.

19);

Z1 — число зубьев шестерни;

bd — коэффициент ширины шестерни [см. формулу (96)]; [ F ] — допустимое напряжение на изгиб, МПа.

Минимальное число зубьев принимают по условию неподрезания зубьев (для тихоходной пары) Zmin.= 17 или по условию уменьшения шума (для быстроходной пары) zmin = 25.

Последнее условие не относится к косозубым передачам, так как они создают меньший шум, чем прямозубые.

Модули эвольвентных зубчатых, колес стандартизированы (ГОСТ 9563—60) для цилиндрических и конических зубчатых колес с прямыми зубьями, причем для цилиндрических колес — нормальные модули, а для конических — внешние окружные делительные модули. Значения модулей (мм) выбирают из следующих рядов:

Ряд 1 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 Ряд 2 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28.

Остальные размеры зуба шестерни и колеса зависят от стандартного модуля. Так, высоту зуба общую h, головки h1 и ножки h2 определяют из соотношений:

h = 2,25m; hl = m; h2=1,25m |

(109) |

Диаметр колеса по вершинам зубьев de и по впадинам зубьев df: |

|

de=d + 2h; df=d - 2h2. |

(110) |

60