1520

.pdf

вторых, складирование материалов, т. е. размещение материалов на складах, хранение их в соответствии с требованиями, исключающими порчу, и также оперативный поиск и выдачу материалов в соответствии о регламентом их поставки или по требованию.

Организационно-трудовая подготовка производства — набор и обучение кадров,

нормирование и организация труда, расстановка кадров по рабочим местам, решение вопросов оплаты, материального и морального стимулирования кадров.

Финансово-бухгалтерская деятельность заключается в анализе, учете и докумен-

тировании в денежном и натуральном выражении всех операций, связанных с закупкой сырья, материалов и полуфабрикатов, реализации продукции, а также в начислении за-

работной платы, в контроле использования материальных ценностей и ряде других функций. Реализация готовой продукции — это ее складирование, обеспечение транс-

портными средствами для вывоза изделий, организация и осуществление погрузки и отправки, осуществление оперативных контактов с заказчиком.

На рис. 7 изображена схема основных взаимосвязей функций производственно-

хозяйственной деятельности предприятия.

Рис.7 Схема основных взаимосвязей функций производственно-хозяйственной деятельности

предприятия

2.2. Производственная структура предприятия

Центральным звеном предприятия является основное производство, где осуще-

ствляется производственный процесс, представляющий собой многоэтапное и много-

элементное превращение материалов, сырья и полуфабрикатов в готовую (конечную)

продукцию. Простейшим элементом производственного процесса можно считать тех-

нологическую операцию.

Технологическая операция — это любое механическое или физико-химическое

воздействие на материалы или преобразование одних материалов в другие. Примеры технологических операций - установка детали на станок, нарезание резьбы, смешива-

ние компонентов химических реактивов, нагрев детали, механическое соединение не-

скольких деталей и т. п.

Технологический процесс — это связанная совокупность технологических опера-

ций, осуществляемых на определенном технологическом оборудовании (металлорежу-

щем станке, прессе, химико-технологическом агрегате и др.). Результатом технологи-

ческого процесса является полуфабрикат или готовое изделие. Примеры технологиче-

ских процессов — сборка готовых изделий, изготовление заготовок, разливка в формы расплавленного металла, расщепление нефти на легкие фракции и т. п.

Производственный процесс — связанная |

|

материальными потоками совокупность техно- |

|

логических процессов, осуществляемых для |

|

производства конечного продукта. Например, |

|

совокупность всех технологических процессов |

|

от производства деталей до сборки готового ав- |

|

томобиля можно назвать производственным |

Рис.8 Иерархия элементов производственно- |

процессом изготовления автомобилей. |

го процесса |

Описанная иерархия элементов производственного процесса представлена на рис.8. Очевидно, если на предприятии выпускается несколько видов конечных продук-

тов, соответственно можно выделить столько же производственных процессов. Про-

стейшим звеном производственной сферы предприятия является рабочее место, т. е.

часть производственной площади, где рабочий или группа рабочих выполняет опреде-

ленную технологическую операцию (или группу из нескольких операций). Рабочее ме-

сто может быть оснащено одним станком или агрегатом либо группой технологически связанных единиц оборудования.

Группы рабочих мест соединяются в производственные участки, где осуществ-

ляется определенный технологический процесс или отдельная его стадия. Совокуп-

ность связанных между собой производственных участков образует наиболее крупное производственное звено — цех. В цехе осуществляется определенный производствен-

ный процесс или его относительно законченная часть. Структура производственных

участков и цехов может строиться по технологическому, предметному или смешанному принципам.

Технологический принцип построения структуры предполагает технологическую однородность производственного звена. Технологически однородными являются, на-

пример, механообрабатывающий цех, укомплектованный металлорежущим оборудова-

нием; участки штамповки, литья, химической обработки деталей, оснащенные соответ-

ствующими станками и агрегатами. В таких производственных звеньях можно изготов-

лять продукцию с любым технологическим маршрутом, не изменяя плана расположе-

ния оборудования, что позволяет улучшить загрузку оборудования, обеспечить взаимо-

заменяемость при выходе из строя отдельных агрегатов, маневрировать рабочей силой на участке. Недостатком технологического принципа является организационная раз-

дробленность выполнения технологического процесса, которая затрудняет взаимодей-

ствие различных звеньев, удлиняет и усложняет транспортные маршруты.

При предметном принципе организации структуры производственное звено вы-

пускает определенное законченное изделие, которое может являться конечным продук-

том предприятия или его частью (узлом). Например, на автомобильном заводе сущест-

вуют цехи двигателей, кузовов; на заводе электровакуумных приборов — цехи кине-

скопов и электронных ламп. В этих цехах объединено разнообразное технологическое оборудование, на котором осуществляют полный процесс изготовления соответствую-

щего изделия. При предметном построении структуры создаются благоприятные усло-

вия для организации поточного производства, т. е. процесса, при котором не приходит-

ся переналаживать оборудование. Основным звеном поточного производства является поточная линия, на которой оборудование располагается по ходу технологического процесса. Предметный принцип построения структуры эффективен при массовом и крупносерийном производстве.

Принцип смешанной структуры (предметно-технологической), предполагает сочетание двух описанных принципов в рамках одного производственного звена.

2.3. Типы производственных процессов

Тип производственного процесса, а значит и промышленного предприятия, оп-

ределяется типом технологических процессов, преимущественно используемых в дан-

ном производстве. Различают три типа технологических процессов (производств): не-

прерывные, дискретные и дискретно-непрерывные.

К непрерывным относятся химические, нефтеперерабатывающие процессы, про-

цессы производства энергии, проката стального листа и др. Для непрерывных процес-

сов характерно использование специализированных установок или агрегатов, таких,

как ректификационные для переработки нефти или для химического производства, те-

плообменные установки для подогрева жидкости и т. п. На вход этих установок непре-

рывно подается сырье или полуфабрикат. Выходным продуктом могут быть вещество

(например, химические материалы, продукты перегонки нефти) или энергия (например,

электрический ток, жидкий или газообразный теплоноситель). Поступление сырья (по-

луфабриката), обработка и выход продукта происходят практически постоянно в тече-

ние работы установки. Параметры, которыми характеризуются эти процессы, как пра-

вило, непрерывные величины: температура, давление, расход вещества или энергии,

концентрация компонентов в смеси и т. п. Дискретные процессы характеризуются тем,

что обрабатываемые продукты подаются на вход и выдаются на выходе отдельными порциями. Обработка входных продуктов представляет собой циклическую последова-

тельность технологических операций. Выходным продуктом дискретного процесса яв-

ляются электронные или радиоприборы (либо их узлы), автомобили, тракторы, станки

(либо составляющие их агрегаты). Изделия дискретного процесса состоят из большого числа деталей. Поэтому характерной его чертой является наличие процессов сборки.

Дискретный процесс обычно организуется с использованием оборудования универ-

сального типа, такого, как механообрабатывающие станки, установки для штамповки,

литья, ковки, термообработки, сборочные конвейеры. Технологические процессы дис-

кретного типа характеризуются в основном дискретными параметрами — количеством деталей, узлов, изделий на различных стадиях процесса, типом технологических опе-

раций.

Дискретно-непрерывный процесс сочетает свойства двух описанных выше типов процессов — дискретного и непрерывного. Поступление продуктов на вход установки и их выгрузка производятся отдельными порциями, как в дискретном процессе. Обра-

ботка осуществляется воздействием на физические или химические параметры продук-

та. Примерами дискретно-непрерывных технологических процессов могут служить до-

менная и конвертерная выплавки металлов, обогащение руды, производство кисломо-

лочных продуктов и т. п.

К предприятиям, осуществляющим дискретные процессы, относят обычно при-

боростроительные, машиностроительные, станкостроительные заводы. Химические и

нефтеперерабатывающие заводы—предприятия непрерывных процессов. Дискретно-

непрерывные процессы выполняют металлургические и цементные заводы. Такая клас-

сификация процессов (производств) в определенной мере условна, так как на крупном современном предприятии часто используются одновременно технологические процес-

сы всех типов. Однако, удельный вес их, как правило, существенно различен, что и по-

зволяет использовать описанную классификацию.

2.4. Структура производственного процесса

Структурно производственный процесс описывают через отношения между со-

ставляющими его технологическими элементами. В зависимости от уровня детализа-

ции технологическими элементами могут служить технологические операции или тех-

нологические процессы. Отношение между элементами описывают технологической схемой, представляющей собой логически упорядоченный набор технологических эле-

ментов. Технологическая схема может быть выражена в виде графа, вершины которого обозначают технологические элементы, а дуги — материальные потоки продуктов, вы-

пускаемых одним и потребляемых другим технологическим элементом.

Технологические схемы получения одного и того же продукта или разных про-

дуктов могут включать одни и те же операции. Объединение всех технологических процессов производства конечных продуктов на предприятии принято называть техно-

логией производства.

Структуры технологических схем различных производственных процессов

весьма разнообразны. Однако можно указать несколько типовых структур (или фраг-

ментов структур).

Последовательная структура (рис. 9),

где в каждом элементе выпускается и по-

требляется лишь один продукт. Такая структура характерна для непрерывных производств и по-

точных линий /3/.

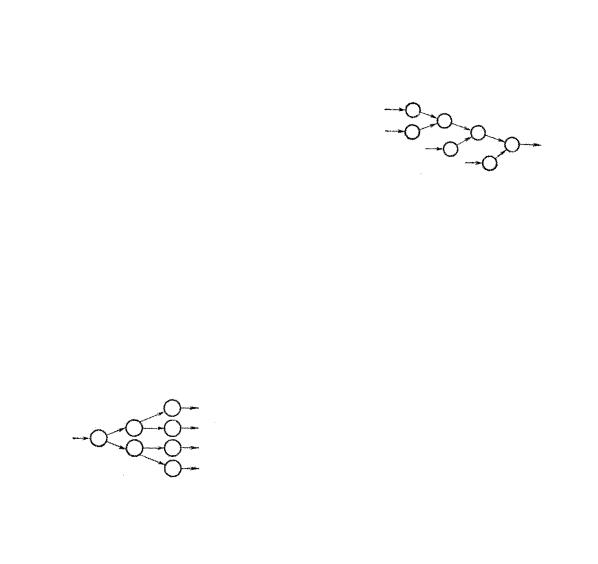

Сходящаяся структура {рис. 10), где в

|

каждом технологическом элементе выпускается |

|

только один продукт, но потребляться могут не- |

Рис.9 Последовательная структура процес- |

сколько. Такая структура характерна для сбо- |

|

|

са |

рочных процессов в машино- и при- |

|

боростроении /3/.

Расходящаяся структура (рис. 11), где

в каждом технологическом элементе по- |

|

требляется один продукт, а производится |

|

несколько. Структуры такого типа часто при- |

|

меняются в процессах непрерывного типа. |

|

Например, в нефтехимическом производстве |

|

основным исходным продуктом является сы- |

|

рая нефть. В ходе переработки она поэтапно |

|

расщепляется на фракции (бензин, керосин, |

|

дизельное топливо и др.). |

Рис.10 Сходящаяся структура процесса |

|

Структура с реверсом (рис. 12), где продукты, выпускаемые в последующих тех-

нологических элементах, частично потребля-

ются в предыдущих. Для определенности примем, что технологическими элементами являются технологические операции. Целью технологической операции является получе-

ние выходного продукта с заданными свойст-

вами путем преобразования свойств входного

продукта. Для осуществления преобразования

Рис.11 Расходящаяся структура процесса

необходимо выбрать оборудование, на кото-

ром должна выполняться операция, и условия ее протекания, выраженные через опре-

деленные физические параметры, такие, как, например, температура, давление, разме-

ры, масса, время и т. п. Эти параметры называются технологическими. Модель произ-

водственного процесса можно представить графом, описывающим технологическую схему, каждой вершине которого поставлено в соответствие множество технологиче-

ских параметров данной операции. Совокупность параметров всех технологических операций производственного процесса, значение которых определено из условия полу-

чения конечного продукта заданного качества, называют технологическим режимом.

Понятие “технологический режим” используется также применительно к технологиче-

скому процессу /4/.

Кроме технологических операций, непосредст-

венно связанных с преобразованием свойств продуктов, |

|

в производственном процессе имеются такие операции, |

|

как транспортировка, погрузка и выгрузка материалов, |

Рис.12 Структура процесса с ре- |

|

|

установка деталей на станок, снятие их и перемещение к |

версом |

другому рабочему месту. Эти операции принято называть операциями манипулирова-

ния. К манипулированию относят часто и сборочные операции. Удельный вес операций манипулирования наиболее высок в производственных процессах дискретного типа.

Характеристики производственного предприятия и процесса, описанные выше,

имеют цель — дать сведения, необходимые для понимания изложенных в последую-

щих главах задач управления предприятием. Поэтому функции производственно-

хозяйственной деятельности и производственная структура предприятия описаны в обобщенном виде, без учета специфики, накладываемой типом производства, назначе-

нием предприятия и его ролью в структуре отрасли.

3. ЗАДАЧИ УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННЫМ

ПРЕДПРИЯТИЕМ

3.1. Производственное предприятие как система управления

Производственное предприятие как система управления состоит из управляю-

щей и управляемой подсистем, связанных между собой каналами передачи информа-

ции и образующими вместе единое целое (рис. 13). Управляемую подсистему (объект управления) можно условно рассматривать как преобразователь ресурсов, на вход ко-

торого поступают сырье, материалы, полуфабрикаты, рабочая сила и т. п., а выход представляет собой поток готовых изделий.

Все информационные связи производственной подсистемы с внешней средой можно условно представить двумя входными и одним выходным информационными каналами. На один из входных информационных каналов поступают государственный план, установленный предприятию, директивы вышестоящих организаций, нормативы использования материалов, энергии и т. п. Совокупность этих сведений определяет цель управления.

Все возмущающие воздействия на производственную систему, поступающие из внешней среды, показаны на рисунке в виде второго информационного входа. Такие

Рис.13 Обобщенная структура производственного предприятия как системы управления

факторы, как нарушение сроков поставок или снижение качества сырья, материалов,

полуфабрикатов, изменение условий сбыта продукции, нарушение договорных обяза-

тельств смежников и др., могут служить примерами возмущающего воздействия внеш-

ней среды. Заметим, что возмущающие воздействия могут возникать и внутри произ-

водственной системы, например поломки оборудования, случайные нарушения техно-

логических режимов или снижение качества продукции.

Информационный выход производственной системы представляет собой канал для передачи отчетов о выполнении планов, сводок и других видов отчетной информации во внешние управляющие организации более высокого ранга, например министерство или объединение, в состав которого входит данное пред приятие. Как в любой системе управления, управляющая и управляемая подсистемы связаны инфор-

мационными каналами, по которым передаются управляющие воздействия и сведения о состоянии объекта управления.

Формальная постановка задачи управления предприятием требует конкре-

тизации понятий, введенных в § 1.2. Допустим, что рассматривается предприятие с дискретным производством. Компонентами вектора состояния х (f) могут являться представленные функциями времени объем выпуска и реализации продукции, величи-

ны запасов материалов и сырья на складах, значения уровней незавершенного произ-

водства по цехам завода, режимы работы технологического оборудования.

Цель управления предприятию в целом задается вышестоящей организацией с использованием основных плановых и технико-экономических показателей, таких, как объем реализации продукции и ее номенклатура, прибыль, рентабельность, степень за-

груженности оборудования и др. Для формального представления цели управления в виде (2) необходимо, чтобы все целевые показатели выражались через компоненты вектора состояния. Следует отметить, что определение и формализация конкретной цели управления даже для небольшого предприятия — задача весьма сложная.

Для осуществления производственных функций предприятию выделяются тру-

довые, финансовые и материальные ресурсы. Величина каждого вида ресурсов огра-

ничена. В рамках этих ограничений предприятие может маневрировать ресурсами,

распределяя их между подразделениями с целью достижения определенных текущих значений технико-экономических показателей. Таким образом, функции, описываю-

щие распределение ресурсов, можно рассматривать как управляющие воздействия u

(t). Компонентами вектора управления являются также производственные задания

подразделениям предприятия (цехам, участкам, рабочим местам) на изготовление оп-

ределенных деталей в заданные моменты времени.

В качестве компонентов вектора возмущающих воздействий f (t) выступают ин-

тенсивности отказов оборудования, величины браков, срывы поставок сырья и полу-

фабрикатов и т. п. Для того чтобы компоненты векторов х (t) и u (t) были реальны с точки зрения производственно-технических возможностей предприятия, на них накла-

дываются ограничения типа (3). Так, например, следует учитывать допустимую произ-

водительность оборудования, наличие необходимых материалов, инструментов и др.

Описанные схема производственной системы и формальная постановка задачи управ-

ления весьма обобщенны и условны. Они не раскрывают внутреннего строения систе-

мы, а лишь иллюстрируют ее внешние и некоторые укрупненные внутренние связи,

характеризуют их природу и назначение, т. е. являются макроописанием производст-

венного предприятия.

С позиций микроанализа предприятие представляет собой сложную систему управления. Ее сложность обусловлена наличием многих единиц разнообразного обо-

рудования, связанного между собой материальными, энергетическими и информацион-

ными потоками, а также тем, что элементами производственной системы являются лю-

ди — производственный и управленческий персонал.

Попытки описать производственное предприятие единой моделью и построить единый алгоритм управления в виде (4) часто оказываются несостоятельными. Модель и алгоритм либо не удается составить, либо они оказываются настолько сложными, что их практическое использование невозможно. Это связано прежде всего с тем, что раз-

мерности векторов состояния х (t) и управления u (t) даже для небольшого предприятия измеряются тысячами либо десятками тысяч переменных. Число связей между пере-

менными, которые необходимо учитывать при построении модели, обычно на два-три порядка превышает число переменных, т. е. приближается к миллиону. Современные методы и средства управления решать такие задачи не в состоянии.

Одним из методов преодоления сложности решения задач большой размерности является их декомпозиция. Декомпозицией называют разбиение исходной задачи боль-

шой размерности на совокупность взаимосвязанных задач меньшей размерности, ре-

шение которых с заданной степенью точности соответствует решению исходной зада-

чи. Применительно к сложной системе управления декомпозиция заключается в раз-

биении сложного объекта управления на подсистемы и в организации в каждой из них