2835.Проблемы разработки месторождений углеводородных и рудных полезных и

..pdf

Секция 2. Бурение нефтяных и газовых скважин

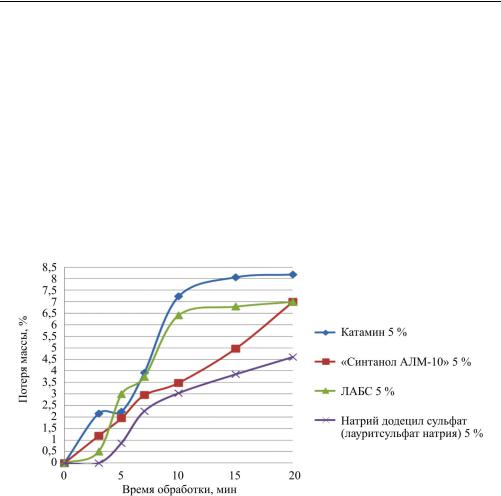

Как видно из графиков, ЛАБС и катамин к 10 минутам практически нейтрализуют действие кислоты, что может негативно сказаться на глубине проникновения кислотного состава в пласт. Додецилсульфат натрия, напротив, в начале обработки отрицательно сказывается на растворяющей способности кислотного состава, но затем график выравнивается и становится практически линейным, а «Синтанол АЛМ-10» показывает наиболее стабильные результаты.

Результаты лабораторных исследований позволяют сделать выводы:

1.Добавление в кислотный состав ПАВ в качестве замедлителя позволяет сократить количество кислоты для обработки призабойной зоны пласта. Воздействие происходит более глубоко и равномерно в породу пласта, что, в свою очередь, положительно влияет на коллекторские свойства.

2.Из всех исследуемых составов наиболее стабильные результаты показала композиция кислоты с добавлением «Синтанола АЛМ-10».

Рис. 2. Изменение массы образцов в зависимости от времени обработки

Список литературы

1.Гайворонский И.Н., Леоненко Г.Н., Замахаев В.С. Коллекторы нефти и газа Западной Сибири. Их вскрытие и опробование. – М.: Геоинформмарк, 2000.

2.Карбонатные породы-коллекторы фанерозоя нефтегазоносных бассейнов России и ее сопредельных территорий: в 2 кн. / М.Д. Белонин, Л.Г. Белоновская, М.Х. Булач, Л.П. Гмид, В.В. Шиманский. – СПб.: Недра, 2005. – 260 с.

121

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

К ВОПРОСУ ВЫБОРА ОПТИМАЛЬНЫХ СТРУКТУРНОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК БУРОВОГО РАСТВОРА ПРИ ПРОЕКТИРОВАНИИ ПРОГРАММЫ ПРОМЫВКИ ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН В ИНТЕРВАЛАХ СЛАБОЛИТИФИЦИРОВАННЫХ ПОРОД

К.В. Лютиков

Научный руководитель – канд. техн. наук, профессор Н.М. Уляшева Ухтинский государственный технический университет

Посвящено проблеме управления структурно-механическими параметрами бурового раствора в интервалах залегания слаболитифицированных глинистых пород в условиях, характеризующихся повышенной наработкой коллоидной фазы. Рассмотрена авторская методика контроля качества бурового раствора в процессе бурения скважины с высокой степенью прогнозирования изменения его свойств.

Ключевые слова: структурно-механические характеристики бурового раствора, наработка бурового раствора, пластическая вязкость, слаболитифицированные глинистые породы, прогнозирование состояния бурового раствора в процессе бурения.

Высокоэффективные материалы и химические реагенты для буровых растворов в сочетании с техническими средствами их приготовления и очистки позволяют достичь высоких технико-экономических показателей бурения. Однако вполне естественный процесс усложнения условий строительства скважин с увеличением их глубин (особенно в разведочном бурении) и, как следствие, возрастанием температуры, давления и перепада давлений, солевой и сероводородной агрессии требует применения более совершенных систем бурового раствора в совокупности с современными и эффективными методами контроля процесса промывки.

В связи с этим возрастает актуальность вопроса поиска и внедрения новых методов наблюдения параметров промывочной жидкости с выявлением взаимосвязей между ними, определения их оптимальных и критических параметров для обеспечения максимально возможного качества бурения. Во главу угла ставится построение и формулировка методики оперативного комплексного контроля над параметрами промывочной жидкости, а также оптимизация существующих методов сопровождения бурового раствора в процессе бурения преимущественно в интервалах залегания активных, слабоили нелитифицированных глинистых отложений.

Основываясь на вышесказанном и предполагая в дальнейшем автоматизировать процессы управления свойствами, провели ряд исследований, основной целью которых было определение такого «критического параметра», управление которым имело бы минимальную трудоемкость, а наблюдение его изменений не требовало длительных статистических замеров.

Исследуя промысловые данные по наблюдению безглинистых растворов, можно наглядно увидеть взаимную зависимость параметров, таких как МВТ и пластическая вязкость. Приведенные ниже примеры позволяют наблюдать характер этой зависимости. Опыт бурения показывает, что в значительной степени наработка твердой фазы (а именно ее диспергирование в буровой раствор) отражается на величине пластической вязкости. Именно поэтому хотелось бы особое

122

Секция 2. Бурение нефтяных и газовых скважин

внимание уделить недопущению роста пластической вязкости выше некоторого критического значения и необходимости своевременного разбавления раствора свежеприготовленным или даже в особых случаях водой с понизителями фильтрации с целью снижения содержания коллоидной фазы и уменьшения степени загрязнения бурового раствора. Однако касательно каждой группы промывочных жидкостей критическое значение будет иметь свою величину.

Как было указано выше, при бурении в интервалах слаболитифицированных глинистых пород наиболее эффективны условно-безглинистые и малоглинистые системы ссодержанием коллоидной фазы не более 15 кг/м3. Следовательно, необходимо определить, при каком значении пластической вязкости уровень наработки будет критическим. Это значение мы и примем за критическое. Это можно высчитать используя предлагаемое автором уравнение, основанное на предположении, что при минимальных содержаниях коллоидной фазы зависимость величины пластической вязкости от концентрацииглинывбуровомрастворбудетиметьвидлинейнойфункции[1, 2]:

k = (PV – PV0) / [MBT],

где k – коэффициент, определяющий степень роста параметра пластической вязкости в процессе загрязнения бурового раствора глинистой фазой, т.е. на сколько мПа·с возрастет пластическая вязкость бурового раствора при увеличении содержания глинистой фазы на 1 кг/м3; PV – величина пластической вязкости в мПа·с; PV0 – величина пластической вязкости в мПа·с свежего раствора без глинистой фазы, измеренная при циркуляции после усреднения и стабилизации параметров бурового раствора до начала бурения интервала; [MBT] – значение параметра адсорбционно-обменной емкости бурового раствора, выраженное в кг/м3 неорганических коллоидов, содержащихся в растворе (глинистая фракция);

Для рассматриваемого случая коэффициент k = 0,67. Как уже говорилось выше, следует помнить, что для получения точных сведений следует выдерживать концентрацию химических реагентов на постоянном уровне. В случае же существенного изменения ее величины будет необходимо определятькоэффициент k заново.

Величина коэффициента говорит о том, что при постепенной наработке бурового раствора на 1 кг/м3 величина пластической вязкости будет увеличиваться на 0,67 мПа·с с учетом критического уровня наработки, равного 15 кг/м3. Критическая же величина пластической вязкости будет

PVкр = k · 15 + PV0,

PVкр = 22.

Это означает, что по достижении параметра пластической вязкости величины 22 мПа·с возможен переход бурового раствора в так называемое инкубационное состояние, при котором, несмотря на отсутсвие роста пластической вязкости, продолжается процесс активной наработки бурового раствора. Излишнее же увеличение содержание коллоидной фазы приведет к увеличению показателя тиксотропии раствора, а вместе с тем и росту статического напряжения сдвига, что может значительно увеличить вероятность возникновения аварийной ситуа-

123

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

ции. К тому же это может являться причиной значительного ухудшения адгези- онно-смазочных параметров бурового раствора.

Вавторских промысловых и лабораторных исследованиях применялся буровой раствор следующего состава:

1) вода;

2) калий хлористый (80 кг/м3);

3) ксантановый биополимер (3 кг/м3);

4) модифицированный крахмал (20 кг/м3);

5) сода каустическая (1,5 кг/м3); 6) карбонатный кольматант (120 кг/м3).

Всвязи с этим в процессе бурения скважины в интервалах слаболитифицированных глинистых пород на основании опыта бурения на данном месторождении рекомендуется заранее прогнозировать структурно-механические характеристики таким образом, чтобы допустимые пределы изменения пластической вязкости бурового раствора определялись расчетной величиной ее критического значения.

Так, при бурении скважины 517Л Северо-Конитлорского месторождения пластическая вязкость свежеприготовленного бурового раствора имела значение 8 мПа·с, а при концентрации коллоидной фазы 14 наблюдался ее рост до 16 мПа·с. Таким образом, дальнейший рост этого параметра крайне нежелателен во избежание излишнего загрязнения промывочной жидкости и возможности ее перехода

всостояние малоглинистого и далее глинистого раствора, имеющего несколько другие принципы управления и качественные особенности. Исходя из описанного выше можно рекомендовать для применяемого бурового раствора поддерживать величину пластической вязкости в пределах 8–18 мПа·с, предполагая, что при поддержании ее в рамках данных значений буровой раствор будет иметь приемлемый уровень концентрации глинистой фазы.

Использование предлагаемых технологических рекомендаций по управлению структурно-механическими и адгезионно-смазочными свойствами безглинистых буровых растворов, а также указанного алгоритма может позволить значительно упростить процесс контроля качества промывочной жидкости, увеличить прогнозируемость темпов загрязнения бурового раствора коллоидной фазой и повысить эффективность использования большинства современных буровых растворов, применяемых при строительстве скважин в интервалах залегания слаболитифицированных глинистых пород, сократить временные затраты на принятие решений по обработке и их технологическое исполнение, а также затраты на восстановление свойств буровых растворов и предупреждение осложнений и минимизацию рисков возникновения аварийных ситуаций в целом.

Список литературы

1.Лютиков К.В. Определение критического параметра наработки буровых растворов при бурении в слаболитифицированных глинистых породах // Строительство нефтяных и газовых скважин на суше и на море. – 2014. – № 10. – С. 10–11.

2.Токунов В.И., Хейфец И.Б. Гидрофобно-эмульсионные буровые раство-

ры. – М.: Недра, 1982. – 268 с.

124

Секция 2. Бурение нефтяных и газовых скважин

МЕТОДЫ УТИЛИЗАЦИИ БУРОВЫХ ОТХОДОВ

А.С. Мишунина

Научный руководитель – канд. техн. наук А.В. Епихин Национальный исследовательский Томский политехнический университет

Представлены современные методы и технологии утилизации нефтяных отходов, в частности отходов бурения. Рассмотрены трудности и проблемы зашиты окружающей среды при работе как на суше, так и на воде. Проведен анализ основных показателей, влияющих на загрязнение и доступность утилизации отходов при бурении.

Ключевые слова: утилизация, буровые отходы, нефтедобывающая промышленность, загрязнение, защита окружающей среды.

Одними из основных источников загрязнения окружающей среды в Российской Федерации являются предприятия нефтедобывающей и нефтеперерабатывающей промышленности. Загрязнение происходит на всех этапах: при строительстве и эксплуатации скважин; транспортировке и переработке углеводородного сырья. Нефтяная и газовая промышленность является потенциально опасной по загрязнению окружающей среды и ее отдельных объектов. Все технологические процессы при соответствующих условиях могут нарушить естественную экологическую обстановку. Особенно воздействуют на геоэкологическую среду нефть, нефтепродукты, нефтяной и буровые шламы. Нефтяные шламы представляют собой смеси, которые состоят из нефтепродуктов, механических примесей (глины, окислов металлов, песка) и воды. К буровым же шламам относятся водные суспензии, твердая часть которых состоит из продуктов разрушения горных пород забоя и стенок скважины, продуктов истирания бурового снаряда и обсадных труб. Работа с буровыми шламами требует кардинальных решений, так как данный продукт подлежит обязательной утилизации по причине своей токсичности и непригодности для дальнейшего использования.

Актуальность проблемы подчеркивает серьезный интерес со стороны геологов, экологов, нефтяных предприятий в экологическом и экономических аспектах. Теоретическая и практическая значимость обусловили выбор темы научной работы, ее целевую направленность, структуру исследования и выбор методов решения поставленных задач.

Цель работы – разработка технологии утилизации отходов бурения, предложений по комплексным способам утилизации отходов для достижения более высокой степени экологической безопасности.

В последние годы нефтедобывающими предприятиями в производство внедряются различные технологические решения, направленные на утилизацию отходов бурения. Однако унифицированного способа переработки буровых шламов с целью обезвреживания и утилизации не существует. Все известные технологии по методам переработки можно разделить на следующие группы:

125

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

–термические – сжигание в открытых амбарах, печах различных типов, получение битуминозных остатков;

–физические – захоронение в специальных могильниках, разделение в центробежном поле, вакуумное фильтрование и фильтрование под давлением;

–химические – экстрагирование с помощью растворителей, отвердение с применением цемента, жидкого стекла, глины и органических (эпоксидные и полистирольные смолы, полиуретаны и др.) добавок;

–физико-химические – применение специально подобранных реагентов, изменяющих физико-химические свойства, с последующей обработкой на специальном оборудовании;

–биологические – микробиологическое разложение в почве непосредственно

вместах хранения, биотермическое разложение [1].

На практике методы комбинируются и в зависимости от оснащенности и целей предприятия утилизируются различными способами. Главной задачей на сегодняшний день становится безотходное производство. При использовании технологии солидификации полученный продукт применяется в производстве стройматериалов за счет смешивания обезвреженного бурового шлама в определенных пропорциях со специальным сорбентом и цементом. Токсичные вещества удаляются за счет связывания с сорбентом и дальнейшего цементирования.

Загрязненный буровой шлам отмывается от нефтеуглеводородов горячей водой и паром [2, 3], водным раствором ПАВ на основе этоксилатов. Эффективность отмывки горячей водой – 25 %; водным раствором ПАВ концентрацией 0,5; 1,0

и2,0 % – соответственно 55; 60 и 73 % [3]. Буровой шлам обезвреживается на центрифуге. Образовавшаяся водная фаза, содержащая нефтеуглеводороды, очищается на установках.

Применяемая в настоящее время система сбора и хранения отходов не обеспечивает надежной защиты природных объектов от загрязнения. Загрязняющие компоненты буровых растворов и шламов, широкая гамма применяемых в буровой практике химических реагентов, а также токсикантов, поступающих из разбуриваемых пород и пластовых вод (легкорастворимые соли, ионы тяжелых металлов, синтетические поверхностно-активные вещества), накапливаясь в почве, приводят к ее обесструктуриванию, снижению биологической активности и возникновению или усилению эрозионных процессов. С одного куста скважины при бурении образуется около 200 м3 бурового раствора и шламов.

Обращение с буровыми шламами предусматривает три варианта: захоронение в шламовом амбаре на кустовых площадках; сжигание бурового шлама на установке термического обезвреживания; накопление и переработка отхода в шламонакопителе буровых шламов.

1.Захоронение в шламовом амбаре на кустовых площадках. Для сбора

иразмещения бурового шлама предусматривается строительство шламовых амбаров на территории кустовых оснований. Позволяет быстро и на местах утилизировать буровые отходы, обеспечивая захоронение продуктов, образующих-

126

Секция 2. Бурение нефтяных и газовых скважин

ся при разрушении горных пород забоя и стенок скважины. Предусматривает после окончания эксплуатации работы по восстановлению земель, засыпку шламовых амбаров грунтом до уровня поверхности площадки с последующей рекультивацией.

2.Сжигание бурового шлама на установке термического обезвреживания. Для этой цели предлагается модуль центрифугирования бурового шлама, он предназначен для обезвоживания буровых нефтешламов при применении буровых растворов на масляной основе за счет использования центробежной силы. Наглядной схемой данного процесса является получение загрязненного бурового шлама; отмывка его от нефтеуглеводородов горячей водой и паром [2, 3], водным раствором ПАВ на основе этоксилатов; обезвреживание на центрифуге; осушение и инкапсулирование; очищение на установках образовавшейся водной фазы, содержащей нефтеуглеводороды; окончание процесса – транспортировка до места утилизации.

3.Накопление и переработка шламов на шламонакопителе буровых шламов. Строительство шламонакопителя буровых шламов для централизованного сбора, накопления и обезвреживания бурового шлама. Образующиеся отходы бурения после системы очистки на месте их образования вывозятся с помощью самосвалов

скустов на специально оборудованный шламонакопитель.

Сейчас проводятся исследования по развивающемуся направлению использования биологических препаратов, результаты апробируются на различного рода нефтедобывающих и перерабатывающих предприятиях. Принцип действия биологических препаратов основан на использовании углеводородоокисляющих микроорганизмов и добавок минеральных комплексов, а также окисляющихся биосорбентов. Безотходное производство в данном направлении обеспечивается за счет использования полученных продуктов в сельском хозяйстве и в качестве удобрений.

Удобрения получаются при использовании микроорганизмов-деструк- торов. При благоприятных условиях среды (температура, минерализация, pH, минеральное питание) удачно подобранная культура или смесь штаммов способны за короткое время утилизировать нефтяные загрязнения в органическое удобрение [4].

При бурении на морском шельфе существуют также проблемы с экологической безопасностью окружающей среды и, соответственно, возможностью утилизации буровых отходов. Морское бурение осуществляется со стационарных гидротехнических сооружений и плавучих буровых установок. К стационарным гидротехническим сооружениям относятся эстакадные площадки, дамбы, искусственные грунтовые острова и стационарные платформы, устанавливаемые на больших глубинах.

Техника и технология бурения скважин с подводным расположением устья имеют ряд отличий от техники и технологии бурения на суше. При таком виде работ особенно важно соблюдать безопасность и последовательность процесса бурения.

127

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

Таким образом, в статье были рассмотрены способы утилизации буровых отходов, их виды, возможные перспективы их дальнейшего использования, обозначены существующие проблемы при бурении как на суше, так и на морском шельфе, а также представлено направление дальнейших исследований.

Список литературы

1.Техника и технология поэтапного удаления и переработки амбарных шламов / В.В. Баширов [и др.]. – М.,1992.

2.Позднышев Г.Н., Сергеева Л.М. Извлечение нефти из замазученных грунтов // Тез. докл. всесоюз. конф. по проблемам комплексного освоения природных битумов и высоковязких нефтей. – Казань, 1991.

3.Полигон по утилизации и переработке отходов бурения и нефтедобычи: Принципиальные технологические решения. Кн. 3. Разработка принципиальных технологических решений по обезвреживанию и утилизации буровых шламов

инефтезагрязненных песков. – Сургут, 1996.

4.Дровников П.Г. Охрана окружающей среды при использовании углеводородных эмульсий // Территория нефтегаз. – № 10. – 2009.

128

Секция 2. Бурение нефтяных и газовых скважин

ОБЗОР СОВРЕМЕННЫХ ИССЛЕДОВАНИЙ ПО РАЗРАБОТКЕ СОСТАВОВ БУФЕРНЫХ ЖИДКОСТЕЙ

И ОЦЕНКЕ ИХ ЭФФЕКТИВНОСТИ

В.А. Морозов

Научный руководитель – д-р техн. наук, профессор Н.И. Николаев Национальный минерально-сырьевой университет « Горный»

Проведен обзор основных видов буферных жидкостей. Обозначены основные рекомендации по выбору буферных жидкостей.

Ключевые слова: заканчивание скважин, буферные жидкости, технологические жидкости, цементирование скважин, крепление скважин.

Первоначально буферные жидкости (БЖ), используемые при цементировании нефтяных и газовых скважин, предназначались для надежного разделения потока цементного и бурового растворов в колонне и заколонном пространстве скважин. Исходя из этого требования и выбирались их свойства. Постепенно к основной функции БЖ стали предъявлять дополнительные требования – увеличение степени вытеснения бурового раствора скважины, снижение водоотдачи, сохранение коллекторских свойств пласта.

Рецептура такой буферной жидкости, названной «Экогум», была разработана В.М. Меденцевым и Т.В. Шаминым на основе компаунда, составной частью которого является водорастворимый полимер марки «Экотех» и гуматы в соотношении 1:1 [1].

Эксперименты по изучению коагуляции смесей буфероной жидкости на основе «Экогум» с различными буровыми и тампонажными растворами показали, что исследуемая жидкость в зонах контакта коагуляционных смесей не образует повышенной вязкости. В качестве буровых растворов использовались как модельные буровые растворы, так и буровые растворы, применяемые при бурении скважин в различных компаниях.

Так, например, в ООО «РН-Пурнефтегаз» были проведены промысловые испытания. Цементирование скважин Тарасовского и Барсуковского месторождений показало, что материал «Экогум» полностью соответствует требованиям

ТУ 39-0147001090–92 [2].

В связи с прекращением выпуска одного из компонентов «Экогум» рецептура была заменена на выпуск аналогичного по основным показателям буферного материала МБП-100 [3], который был опробован при цементировании 1-й ступни эксплуатационной колонны на Барсуковском месторождении.

Результаты гидродинамических исследований показали, что на тех скважинах, при бурении и заканчивании которых использовался весь комплекс мероприятий, направленных на сохранение коллекторских свойств продуктивных пластов, в том числе и БЖ на основе МБП-100, возросла продуктивность скважин и в 2–3 раза сократилось время их освоения [1].

Низковязкие (моющие) буферные жидкости, применяемые для очищения стенок колонны и скважины от остатков бурового раствора, позволяют в значи-

129

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

тельной мере увеличить сцепление цементного камня с контактирующими поверхностями и повысить качество крепления скважины.

Для проведения исследований по выявлению наиболее эффективных буферных составов, содержащих ПАВ в качестве активного компонента, и определению влияния степени глинонасыщения растворов на их моющие свойства в НПО «Бурение» была разработана экспресс-методика определения сравнительной моющей способности буферных жидкостей. В результате были сделаны следующие выводы:

1.Лучшей моющей способностью обладают растворы, содержащие неионогенное ПАВ или сочетание неоногенного и анионоактивного ПАВ.

2.Для повышения эффективности буферных составов на основе ПАВ и увеличения устойчивости моющего действия в условиях глинонасыщения в БЖ следует вводить полифосфаты [4].

Для оценки моющих свойств низковязких буферных жидкостей В.Е. Ахрименко и З.М. Ахрименко на основе турбидиметрических методов анализа разработана экспресс-методика, позволяющая быстро, при разных температурах и режимах течения определять наиболее эффективную. По результатам их исследований получаем вывод, что моющая способность исследованных растворов буферных жидкостей при одинаковой концентрации активного вещества зависит от водородного показателя среды (pH). Чем выше значение pH бурового раствора, из которого сформирована глинистая пленка, тем целесообразнее применение буферных жидкостей с меньшим pH.

При высоких значениях pH глинистого раствора образующаяся корка на стенке скважины состоит из набухшего, сильно диспергированного минерала, благодаря чему частички приобретают дополнительные контакты и прочно удерживаются друг с другом. С другой стороны, за счет увеличения межатомного расстояния в кристаллической решетке глинистого минерала молекулы воды, имеющие малые размеры (0,21 нм), свободно проникают в межплоскостное пространство кристаллической решетки бентонита, межпакетное расстояние которого на порядок больше размеров молекул воды. При смывании такой корки буферной жидкостью с высоким значением pH увеличиваются силы межатомного взаимодействия, что сопровождается уменьшением смыва общей массы глинистой пленки. Моющие свойства водопроводной воды, значение pH которой близко к семи, существенно выше, чем у буферных жидкостей на основе растворов солей, гидролиз которых сопровождается увеличением pH среды.

Влияние температуры на моющие свойства буферных жидкостей представлено на рис. 1, из которого следует, что с повышением температуры скорость смыва глинистой пленки увеличивается, это связано с увеличением колебательного движения атомов в кристаллической решетке минерала, ростом межатомного расстояния и ослаблением химической связи. На основе температурной зависимости построены кинетические изостеры и изохроны смыва глинистой пленки раствором сульфата алюминия, которые хорошо укладываются на прямые линии (рис. 2) [5].

130