2802.Трещиностойкость железоуглеродистых сплавов

..pdf

Tк |

критическая температура |

Ткэк |

эксплуатационная критическая температура |

B, % |

доля волокна в изломе |

a |

ударная вязкость, определенная по методу Шарпи |

ai |

ударная вязкость, определенная по методу Шарпи для |

|

одного из образцов, указанных в табл. 3.2 (i = 1…20) |

аз |

часть от а, израсходованная на зарождение трещины |

aр |

часть от а, израсходованная на развитие трещины |

KCU |

ударная вязкость, определенная на образце типа 1 |

KCV |

ударная вязкость, определенная на образце типа 11 |

KCT |

ударная вязкость, определенная на образце типа 15 |

σmax |

максимальное напряжение цикла |

σmin |

минимальное напряжение цикла |

σR |

предел усталости, соответствующий коэффициенту |

|

асимметрии R |

Kmax |

максимальный коэффициент интенсивности напряжений |

|

цикла |

Kmin |

минимальный коэффициент интенсивности напряжений |

|

цикла |

K = |

размах коэффициента интенсивности напряжений цикла |

= Kmax – Kmin |

пороговый коэффициент интенсивности напряжений при |

Kth |

|

|

циклическом нагружении |

Kfc |

критический коэффициент интенсивности напряжений |

|

при циклическом нагружении |

ПНС |

плосконапряженное состояние |

ПДС |

плоскодеформированное состояние |

ЗТ |

зарождение трещины |

РТ |

развитие трещины |

УMP |

упругая механика разрушения |

УПМР |

упругопластическая механика разрушения |

СПЗ |

статическая пластическая зона |

ЦПЗ |

циклическая пластическая зона |

ЯЯмки. Образуются при разрыве в процессе деформации и разрушения стенок между порами, возникшими около неметаллических включений

ППлато – плоские ямки большого диаметра

11

ФФасетка – хрупкий элемент в поверхности излома

ТФ |

Транскристаллическая фасетка (фасетка, полученная в |

|

результате транскристаллитного раскалывания зерна) |

МФ |

Межзеренная фасетка (фасетка, полученная в результате |

|

хрупкого разрушения по границе зерна) |

СТФ |

Субтранскристаллитная фасетка (фасетка, полученная в |

|

результате раскалывания элемента субструктуры |

ББороздки – характерный бороздчатый рельеф, образованный при развитии усталостной трещины

ТБ |

Транскристаллитные усталостные бороздки – развивают- |

|

ся по сечению зерна |

СТБ |

Субтранскристаллитные усталостные бороздки – разви- |

|

ваются по сечению субструктуры зерна |

ДШ |

Дислокационный шнур – критическое скопление дисло- |

|

каций в характерной шнурообразной форме |

КДС |

Критическая дислокационная структура |

ДЦТ |

Диаграмма циклической трещиностойкости |

ОТН |

Относительная термическая нестабильность |

ОТС |

Относительная термическая стабильность |

12

ГЛАВА 1 СТРУКТУРНЫЕ ИЗМЕНЕНИЯ ПРИ НАГРЕВЕ

ИОХЛАЖДЕНИИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

1.1.Обозначения и терминология

Внастоящем разделе коротко рассмотрим вопросы, связанные с превращениями, которые протекают при нагреве и охлаждении железоуглеродистых сплавов.

На рис. 1.1 представлена диаграмма состояния железоуглеродистых сплавов. Даны все буквенные, температурные, концентрационные и фазовые названия и обозначения, которых мы придерживаемся

входе изложения. Концентрация углерода в точке Е (2,14 %) делит диаграмму на две части: левую – область сталей и правую – область чугунов.

При описании процессов, протекающих при нагреве и охлаждении сталей, важными являются так называемые критические точки, которые обозначаются буквой А. Нижняя критическая точка обозна-

чается как А1 и расположена на линии PSK. Верхняя критическая точка обозначается как А3 и расположена на линии GSE. Когда речь идет о превращениях при нагреве, то к обозначению добавляется ин-

декс с (от фр. chauffage – нагревание) и тогда говорят о точках Ас1 и Ас3 . В случае если рассматривают превращения при охлаждении,

используют индекс r (от фр. refroidir – охлаждение), и тогда говорят об Аr1 и Аr3 . Иногда точка Ас3 , когда она относится к линии SE (заэв-

тектоидные стали), записывается как Асm .

При рассмотрении диаграммы «железо – углерод» используется следующая терминология:

1)феррит – твердый раствор углерода в объемноцентрированной кубической (ОЦК) решетке α-железа;

2)аустенит – твердый раствор углерода в гранецентрированной кубической (ГЦК) решетке γ-железа;

13

3)цементит (карбид железа) – химическое соединение Fe3C;

4)перлит – эвтектоидная смесь тонких ферритных и цементитных пластин;

Рис. 1.1. Диаграмма состояния системы Fe-C

5)ледебурит – эвтектическая смесь аустенита и цементита (при температурах выше А1);

6)графит – кристаллическая модификация углерода.

С помощью определенных режимов нагрева и охлаждения, проведенных с соответствующей скоростью, реализуются различные виды термической обработки, которые в соответствии с классификацией, предложенной А.А. Бочваром, могут быть разделены на следующие виды (рис. 1.2):

отжиг первого рода – термическая обработка, которая заключается в нагреве металла, находящегося в неравновесном состоянии, с целью приведения его в более равновесное состояние;

отжиг второго рода – термическая обработка, которая состоит в нагреве металла до температуры выше фазового превращения с по-

14

следующим медленным охлаждением с целью получения равновесного фазового (структурного) состояния;

Виды

термообработки

Отжиг 1-го рода |

|

|

Закалка без |

|

|||

|

|

полиморфного |

|

||||

|

|

|

|

|

|

||

|

|

Отжиг 2-го рода |

|

превращения |

|

||

|

|

||||||

|

|

|

|

|

|

||

|

|

|

|

||||

Закалка с полиморфным

превращением

Старение

Отпуск

Рис. 1.2. Классификация основных видов термической обработки

закалка – термическая обработка, при которой высокая скорость охлаждения препятствует диффузионным процессам и получаются неравновесные структуры. Различают два вида закалки:

1)закалка без полиморфного превращения. В этом случае фикси-

руется состояние сплава, характерное для высоких температур;

2)закалка с полиморфным превращением. При такой термиче-

ской обработке в результате быстрого охлаждения высокотемпературной фазы возникает новая метастабильная фаза, отличная от той, которая наблюдалась в равновесном сосноянии.

Закаленные сплавы путем дополнительного нагрева могут быть приведены в более равновесное состояние. Такими термообработками являются старение и отпуск;

старение – в этом случае нагреву подвергаются сплавы, которые при закалке не претерпели фазовых превращений;

15

отпуск – при этом виде термообработки нагреву подвергаются сплавы, в которых после закалки образовались промежуточные метастабильные структуры.

1.2.Образование аустенита при нагреве

1.2.1.Превращение ферритоцементитной структуры

ваустенит

Для того чтобы началось превращение ферритоцементитной структуры в аустенит, необходимо нагреть ее до температуры выше заэвтектоидной линии PSK. Закономерности протекания этого превращения зависят от исходной структуры, температуры, скорости нагрева и химического состава сплава.

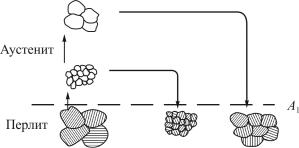

Поскольку по своему химическому составу аустенит очень сильно отличается от феррита и цементита, для его возникновения необходимы значительные флуктуации углерода в исходном составе стали. По этой причине аустенитные зародыши легче всего возникают на границах между ферритом и цементитом. Схематически на рис. 1.3, а для эвтектоидной структуры показан процесс зарождения (рис. 1.3, б) и постепенного роста (рис. 1.3, в – д) аустенитного зерна вплоть до полного превращения перлита в аустенит (рис. 1.3, е).

Рис. 1.3. Схема превращения перлита в аустенит при нагреве

Чтобы осуществить превращение перлита в аустенит в соответствии с диаграммой состояния (см. рис. 1.1), необходимо, чтобы процесс нагрева был очень медленным. В реальных условиях нагрева образо-

16

вание аустенита происходит при температурах выше линии PSK на диаграмме Fe – C. На рис. 1.4 показано время превращения перлита в аустенит в эвтектоидной стали при различных температурах. Видно, что чем выше температура, тем быстрее протекает превращение, и чем выше скорость нагрева, тем при более высокой температуре и за более короткое время образуется аустенит (скорость v2 > v1).

Рис.1.4. Влияние скорости нагрева на температурный интервал превращения перлита в аустенит. Сталь с 0,82 % углерода [2]

Рис. 1.5. Диаграмма изотермического образования аустенита в доэвтектоидной стали с 0,45 % С с исходной ферритоперлитной структурой (Розе и Штрассбург)

17

В связи с большой разницей в концентрациях углерода в феррите и цементите только что образовавшийся аустенит имеет очень неоднородный состав, в связи с чем для его гомогенизации необходимо, чтобы он определенное время находился при этой температуре. Несколько сложнее протекает образование аустенита при нагреве доэвтектоидных сталей с феррито-перлитной структурой. Сама диаграмма (рис. 1.5) по своему характеру аналогична диаграмме, представленной на рис. 1.4.

На линии 1 начинается образование аустенитного зерна в основном за счет ферритных участков в перлите, в связи с чем после линии 2 перлит исчезает и в структуре остаются только феррит, аустенит и карбид (цементит). При переходе через пограничную линию 4 структура состоит только из аустенита, который постепенно гомогенизируется.

1.2.2. Размер аустенитного зерна

Вопросы, связанные с размером аустенитного зерна, получаемого при нагреве, исключительно важны, потому что этот размер в значительной степени определяет механические свойства сталей после распада аустенита при его охлаждении. Это схематически показано на рис. 1.6. Из грубой перлитной структуры в результате нагрева до температуры на 30–50 °С выше точки Ac1 получается мелкозернистая

аустенитная структура, в которой при последующем охлаждении образуются достаточно мелкие перлитные колонии. Если же аустенитные зерна образуются при высоких температурах, то они успевают подрасти и при последующем охлаждении образуется крупнозернистая структура с низкими механическими свойствами.

Рис. 1.6. Схема изменения размера зерна перлита в зависимости от температуры нагрева в аустенитной области [2]

18

Для характеристики процессов, связанных с размером полученного при нагреве аустенитногозерна, принята следующая терминология.

Исходное (начальное) зерно – размер зерна в момент завершения превращения перлита в аустенит.

Наследственное (природное) зерно – зерно, которое характери-

зует склонность аустенитного зерна данной стали к росту. Действительное зерно – размер аустенитного зерна, получен-

ного в результате конкретного режима термической обработки. Используемые в практике стали обычно делят на две группы –

наследственно крупнозернистые и наследственно мелкозернистые. На рис. 1.7 дана схема, поясняющая процесс роста аустенитного зерна в наследственно крупнозернистых 1 и мелкозернистых 2 сталях при повышении температуры. Важной особенностью является то, что в наследственно мелкозернистых сталях мелкое аустенитное зерно сохраняется до температуры 950–1100 °С, что, естественно, делает эти железоуглеродистые сплавы более качественными. Однако при

Рис. 1.7. Схема роста зерна аустенита в наследственно крупнозернистых 1 и наследственно мелкозернистых 2 сталях [4]

значительно более высоких температурах аустенитные зерна в наследственно мелкозернистой стали могут оказаться большего размера, чем аустенитные зерна в наследственно крупнозернистой стали. Причиной, объясняющей такое поведение наследственно мелкозер-

19

нистой стали, является так называемый барьерный эффект. При раскислении стали алюминием последний соединяется с азотом и кислородом, создавая большое количество мелких по размеру нитритов (AlN) и оксидов (Al2O3), которые располагаются по границам зерен и препятствуют их росту. Для усиления барьерного эффекта в последнее время стали легируют такими элементами, как ванадий, ниобий, молибден и азот, которые создают дополнительное количество карбонитридов. При достаточно высоких температурах эти частицы растворяются, барьерный эффект пропадает и аустенитные зерна быстро вырастают. Создана специальная технологическая проба для оценки склонности аустенитных зерен к росту. Сравнение производят при температуре tп = 930 °С (см. рис. 1.7).

1.3. Диффузионное превращение аустенита при охлаждении

При охлаждении аустенита (см. рис. 1.1) под эвтектоидной линией PSK (727 °С) начинается его превращение в феррито-цементитную смесь. В зависимости от содержания углерода в стали этот распад протекает с определенными особенностями, которые мы рассмотрим ниже. При содержании углерода 0,8 % этот так называемый эвтектоидный состав превращается в характерную пластинчатую ферритоцементитную структуру, известную под названием перлит. На рис. 1.8 показана схема зарождения и роста перлитных колоний. Роль зародышей могут играть как ферритные, так и цементитные образования, которые появляются на границе с аустенитом. Если зародышем является цементитная пластинка (рис. 1.8, а), при ее росте окружающая аустенитная среда обедняется углеродом и там возникают благоприятные условия для образования двух ферритных пластин (рис. 1.8, б). Они постепенно растут и утолщаются и, поскольку феррит практически не содержит углерода, последний накапливается в соседней области, где создаются благоприятные условия для появления цементитных пластин. Этот процесс повторяется многократно (рис. 1.8, г), и на границах аустенитного зернапоявляются перлитные колонии.

Очень важно отметить, что размер перлитных колоний зависит от двух факторов: от размера действительного аустенитного зерна и температуры, при которой происходит распад. Чем мельче аустенит-

20