842

.pdfРасчетная высота сечения сварных угловых швов определяется по формулам:

– по металлу шва:

t f |

=βf k f ; |

(84) |

– по металлу границы сплавления: |

|

|

tz |

=βz k f , |

(85) |

где kf – наименьший из катетов углового шва;

βf, βz – коэффициенты расчетных сечений угловых швов, принимаемые по табл. 12.

Таблица 1 2

Вид сварки |

Положение |

Коэффициенты расчетных сечений |

|||||||

при диаметре сва- |

шва |

|

угловых швов |

|

|||||

рочной |

|

Обозна- |

При катетах швов kf, мм |

||||||

проволоки |

|

чение |

3–8 |

|

9–12 |

14–16 |

|

18 и |

|

d, мм |

|

|

|

|

|

|

|

более |

|

Автоматическая |

В лодочку |

βf |

|

|

1,1 |

|

|

|

0,7 |

при d = 3…5 |

|

|

|

|

|

|

|

|

|

|

βz |

|

1,15 |

|

|

|

1,0 |

||

|

|

|

|

|

|

||||

|

Нижнее |

βf |

1,1 |

|

0,9 |

|

|

0,7 |

|

|

|

βz |

1,15 |

|

1,05 |

|

|

1,0 |

|

Автоматическая |

В лодочку |

βf |

|

0,9 |

|

0,8 |

|

0,7 |

|

и полуавтоматиче- |

|

|

|

|

|

|

|

|

|

|

βz |

1,05 |

|

1,0 |

|

||||

ская при d = 1,4…2 |

|

|

|

||||||

Нижнее, го- |

βf |

0,9 |

|

0,8 |

|

0,7 |

|

||

|

ризонталь- |

|

|

|

|

|

|

|

|

|

βz |

1,05 |

|

|

|

1,0 |

|

|

|

|

ное, верти- |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

кальное |

|

|

|

|

|

|

|

|

Ручная, полуавтома- |

В лодочку, |

|

|

|

|

|

|

|

|

тическая проволо- |

нижнее, го- |

βf |

|

0,7 |

|

|

|

||

кой сплошного |

ризонталь- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

сечения при d < 1,4 |

ное, верти- |

βz |

|

1,0 |

|

|

|

||

или порошковой |

кальное, по- |

|

|

|

|

||||

|

|

|

|

|

|

|

|

||

проволокой |

толочное |

|

|

|

|

|

|

|

|

Примечание. Значения коэффициентов соответствуют режимам сварки, предусмотренным в Инструкции по технологии механизированной и ручной сварки при заводском изготовлении стальных конструкций мостов (Минтрансстрой, 1980).

51

Стр. 51 |

ЭБ ПНИПУ (elib.pstu.ru) |

Расчет поясных швов, выполненных автоматической сваркой, заключается в нахождении катета сварного шва по формулам:

– по металлу шва:

k f |

≥ |

|

|

1 |

|

Q S 2 |

+ q |

2 |

; |

(86) |

|

|

|

|

|

|

|

|

|||||

2 |

βf |

Rwf m |

I |

|

|||||||

|

|

|

|

|

|

|

|

||||

– по металлу границы сплавления:

kz |

≥ |

|

|

1 |

|

Q S 2 |

+ q |

2 |

. |

(87) |

|

|

|

|

|

|

|

|

|||||

2 |

βz |

Rwz m |

I |

|

|||||||

|

|

|

|

|

|

|

|

||||

При расчете для катета шва принимается большее из полученных значений kf. Во всех случаях продольные соединительные угловые швы коробчатых, тавровых и Н-образных элементов для сталей и толщин проката, указанных в табл. 47 СНиП 2.05.03–84, должны иметь расчетную высоту сечения не менее 4 мм и не менее величин, указанных в табл. 13 (по ГОСТ 5264–80 и 8713–79). Полученное значение катета шва сохраняется по всей длине балки.

Таблица 1 3

|

Вид |

|

Предел |

Минимальные катеты швов kf, мм, при |

||||||

|

Вид |

текучести |

|

толщине более толстого |

|

|||||

|

соедине- |

стали, |

из свариваемых элементов t, мм |

|||||||

|

сварки |

|||||||||

|

ния |

|

МПа |

4–5 |

6–10 |

11– |

17– |

23– |

33– |

41– |

|

|

|

(кгс/см2) |

|

|

16 |

22 |

32 |

40 |

80 |

|

Тавровое |

|

До 430 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

с двусто- |

|

(4400) |

|

|

|

|

|

|

|

|

ронними |

Ручная |

Св. 430 |

5 |

6 |

7 |

8 |

9 |

10 |

12 |

|

угловы- |

|

(4400) |

|

|

|

|

|

|

|

|

ми шва- |

|

до 530 |

|

|

|

|

|

|

|

|

ми; на- |

|

(5400) |

|

|

|

|

|

|

|

|

хлесточ- |

|

До 430 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

ное и |

Автомати- |

(4400) |

|

|

|

|

|

|

|

|

угловое |

ческая и |

Св. 430 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

полуавто- |

(4400) |

|

|

|

|

|

|

|

|

|

матическая |

до 530 |

|

|

|

|

|

|

|

|

|

|

(5400) |

|

|

|

|

|

|

|

52 |

|

|

|

|

|

|

|

|

|

|

Стр. 52 |

|

ЭБ ПНИПУ (elib.pstu.ru) |

|

|

|

|

|

|||

|

|

|

|

Окончание табл. |

1 3 |

||||||

|

|

|

|

|

|

|

|

|

|

||

Вид |

|

Предел |

Минимальные катеты швов kf, мм, при |

||||||||

Вид |

текучести |

|

толщине более толстого |

|

|||||||

соедине- |

стали, |

из свариваемых элементов t, мм |

|||||||||

сварки |

|||||||||||

ния |

|

МПа |

4–5 |

6–10 |

11– |

17– |

23– |

33– |

|

41– |

|

|

|

(кгс/см2) |

|

|

16 |

22 |

32 |

40 |

|

80 |

|

Тавровое |

Ручная |

До 380 |

5 |

6 |

7 |

8 |

9 |

10 |

|

12 |

|

с одно- |

Автомати- |

(3900) |

4 |

5 |

6 |

7 |

8 |

9 |

|

10 |

|

сторон- |

ческая и |

|

|

|

|

|

|

|

|

|

|

ними |

полуавто- |

|

|

|

|

|

|

|

|

|

|

угловы- |

матическая |

|

|

|

|

|

|

|

|

|

|

ми шва- |

|

|

|

|

|

|

|

|

|

|

|

ми |

|

|

|

|

|

|

|

|

|

|

|

Примечание. Минимальный размер катета не должен превышать 1,2 толщины более тонкого элемента.

Расчет поясных швов на выносливость производится путем нахождения абсолютного наибольшего скалывающего напряжения при расчете угловых швов на срез (его направление принимается за положительное):

τmax,ef ≤ 0,75 γw Ry m, |

(88) |

где γw – коэффициент понижения расчетного сопротивления при расчетах на выносливость;

m – коэффициент условий работы, принимаемый по таблице прил. 3.

Коэффициент γw находят по выражению (46), коэффициент асимметрии цикла в этом случае определяют как

ρ = |

τmin |

, |

(89) |

|

|

||||

|

τ |

max |

|

|

|

|

|

|

|

где τmin, τmax – наименьшие и наибольшие по абсолютной величине значения напряжений со своими знаками, определяемые в том же сечении и по тем же формулам, что и τmax,ef.

53

Стр. 53 |

ЭБ ПНИПУ (elib.pstu.ru) |

Наименьшие и наибольшие скалывающие напряжения в швах определяют по формулам:

|

|

|

|

|

|

|

|

|

|

|

|

Q S |

f |

2 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ q2 |

|||

|

|

|

|

2 |

+ q |

2 |

|

|

|

|

I |

|

||||||

τmax |

= |

|

Tmax |

|

|

= |

|

|

|

|

|

|

, |

|||||

|

n k f |

βf |

|

|

|

|

n k f |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

βf |

|||||||||

|

τmin |

= |

|

|

T |

|

|

|

= |

|

Qp |

S f |

|

, |

|

|||

|

|

|

min |

|

|

|

|

|

|

|

||||||||

|

|

n k f βf |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

Ibr n k f βf |

||||||||||

(90)

(91)

где Tmax, Tmin – наименьшие и наибольшие касательные усилия, действующие на единицу длины поясных швов;

Q – поперечная сила в опорном сечении от постоянной и временной нагрузок;

Qp – то же, от постоянной нагрузки.

В курсовом проекте коэффициент ρ можно определить по формуле

ρ = |

Tmin |

. |

(92) |

|

|

|

|

||

|

T 2 |

+ q2 |

|

|

|

max |

|

|

|

9.РАСЧЕТ ПРИКРЕПЛЕНИЙ ЭЛЕМЕНТОВ ПРОЕЗЖЕЙ ЧАСТИ

9.1.Расчет сопряжения продольных балок с поперечными

Болты в прикреплении продольных балок к поперечным рассчитывают на действие опорной поперечной силы и опорного момента. Величину опорного момента определяют по формуле (11). В связи со сложностью и некоторой неопределенностью действительной работы соединений продольных балок с поперечными, а также поперечных с фермами вводится коэффициент условий работы mb (табл. 17).

Расчет выполняют по прочности и выносливости.

54

Стр. 54 |

ЭБ ПНИПУ (elib.pstu.ru) |

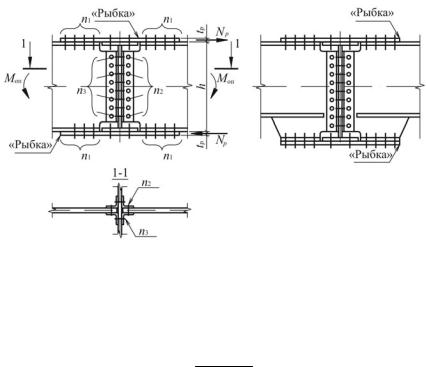

В случае, если удается подобрать высоты продольных и поперечных балок одинаковыми (рис. 16, а), или мало отличающимися друг от друга (на 20–35 см) (рис. 16, б), сопряжения продольных балок с поперечными выполняют с устройством «рыбок» по верхнему и нижнему поясам балки и вертикальных уголков, обжимающих стенку.

Если высота поперечной балки превышает высоту продольных балок более чем на 35–40 см, то «рыбку» располагают только поверху, а снизу концы продольных балок опирают на специальные фасонки – «столики».

9.1.1. Сопряжение продольных и поперечных балок с двумя «рыбками»

При расчете сопряжении продольных и поперечных балок одинаковой высоты с двумя «рыбками» (см. рис. 16, а) предполагается, что опорный изгибающий момент воспринимается только «рыбками» и никакая доля опорного момента не воспринимается прикреплением вертикальной стенки. Расчет в этом случае ведут в следующей последовательности:

Находится усилие в «рыбке»:

Nр = |

Mоп |

. |

(93) |

|

|||

|

h +tр |

|

|

где h – высота продольной балки;

tp – толщина «рыбки», принимаемая равной 10–16 мм. Рассчитывается требуемое сечение «рыбки» нетто

Ар,nt = |

Nр |

. |

(94) |

|

mmрRy |

||||

|

|

|

где mр – коэффициент условий работы, принимаемый для растянутых накладок поясов сплошных балок [13, п. 4.105], mр = 0,9.

55

Стр. 55 |

ЭБ ПНИПУ (elib.pstu.ru) |

а |

б |

Рис. 16. Схема сопряжения продольных балок с поперечными с двумя «рыбками»

Число высокопрочных болтов для прикрепления «рыбки»

n1 = Nр , (95) m Q n

bh s

где ns – число контактов в соединении;

Qbh – расчетное усилие на один болтоконтакт, определяемое по формуле

Q |

= |

P µ |

, |

(96) |

|

γ |

|

||||

bh |

|

bh |

|

|

|

|

|

|

|

|

|

где µ – коэффициент трения, принимаемый по табл. 16;

γbh – коэффициент надежности, принимаемый по табл. 14;

P – усилие натяжения высокопрочного болта, определяемое по формуле

P = Rbh Abn mbh , |

(97) |

56

Стр. 56 |

ЭБ ПНИПУ (elib.pstu.ru) |

где Rbh – расчетноесопротивлениевысокопрочногоболтарастяжению; Аbn – площадь сечения болта нетто;

mbh – коэффициент условий работы высокопрочных болтов при натяжении их крутящим моментом, равный 0,95.

Расчетное сопротивление высокопрочных болтов по ГОСТ 22353–77* и ГОСТ 22356–77* растяжению Rbh следует определять по формуле

Rbh = 0,7Rbun , |

(98) |

где Rbun – наименьшее временное сопротивление высокопрочных болтов разрыву (табл. 7 прил. 2).

Окончательное количество высокопрочных болтов, размещаемых в два ряда, принимается ближайшим четным, полученным по выраже-

нию(95).

Принятое сечение «рыбки»

Aр = (bр −2d0 )tр > Арn,t , |

(99) |

где bр – ширина «рыбки», принимаемая с учетом конструктивных требований табл. 18 по размещению высокопрочных болтов;

d0 – диаметр отверстий под высокопрочные болты (табл. 15). Вертикальная стенка продольной балки присоединяется к стенке

поперечной балки с помощью соединительных уголков, размеры которых назначаются без расчета, сечением не менее 100×100×12 мм. Это соединение рассчитывается на восприятие поперечной силы Qоп. Число заводских n2 и монтажных болтов n3 (см. рис. 16, а), прикрепляющих соединительные уголки соответственно к стенке продольной и поперечной балки, определяется поформуле

n = |

Qоп |

|

|

, |

(100) |

m m Q |

n |

|

|||

|

b bh |

|

s |

|

|

где mb – дополнительный коэффициент условий работы, принимаемый по табл. 17;

ns – число контактов в соединении, для заводских болтов ns = 2, для монтажных ns = 1.

57

Стр. 57 |

ЭБ ПНИПУ (elib.pstu.ru) |

Обычно по расчету число болтов n2 и n3 оказывается небольшим. Конструктивно их число принимают исходя из наибольшего шага (см. табл. 18).

В случае если высота поперечных балок больше продольных, расчет выполняется по приведенной методике, но в выражение (93) при определении усилия в «рыбке» подставляется высота поперечной балки.

Таблица 1 4

|

Значение коэффициента надежности γbh при обработке |

|||

Число вы- |

контактных поверхностей способом |

|

||

пескоструй- |

дробеструйным |

|

|

|

сокопрочных |

|

|

||

болтов в со- |

ным, дробе- |

с нанесением |

газопламен- |

стальны- |

единении n |

метным или |

фрикционного |

ным |

ми щет- |

|

дробеструй- |

грунта или клее- |

|

ками |

|

ным |

вого покрытия |

|

|

2–4 |

1,568 |

1,250 |

1,965 |

2,514 |

5–19 |

1,362 |

1,157 |

1,576 |

1,848 |

≥ 20 |

1,184 |

1,068 |

1,291 |

1,411 |

Таблица 1 5

|

|

|

Номинальный диаметр отверстий, мм, во |

|||||

|

Группа соединений |

фрикционных соединениях при номиналь- |

||||||

|

|

|

|

ном диаметре болтов, мм |

|

|||

|

|

|

18 |

|

22 |

24 |

|

27 |

|

Стыки и прикрепления основ- |

|

|

|

|

|

|

|

|

ных несущих элементов и свя- |

21 |

|

25 |

28 |

|

30 |

|

|

зей, определяющие проектное |

|

|

|||||

|

|

|

|

|

|

|

||

|

положение конструкций |

|

|

|

|

|

|

|

|

Прикрепления: связей, не оп- |

|

|

|

|

|

|

|

|

ределяющих проектного поло- |

|

|

|

|

|

|

|

|

жения конструкций; |

стыковых |

|

|

|

|

|

|

|

накладок («рыбок») поясов |

23 |

|

28 |

30 |

|

33 |

|

|

продольных балок; |

тормозных |

|

|

|

|

|

|

|

связей и горизонтальных диа- |

|

|

|

|

|

|

|

|

фрагм проезжей части |

|

|

|

|

|

|

|

58 |

|

|

|

|

|

|

|

|

Стр. 58 |

ЭБ ПНИПУ (elib.pstu.ru) |

|

|

|

||||

|

|

Таблица 1 6 |

|

|

|

|

|

№ |

Способ обработки контактных |

Коэффициент трения |

|

поверхностей во фрикционных |

|||

п/п |

µ |

||

соединениях |

|||

|

|

||

1 |

Пескоструйный, дробеметный или дробе- |

|

|

|

струйный двух поверхностей кварцевым |

0,58 |

|

|

песком или дробью, без последующей кон- |

||

|

|

||

|

сервации |

|

|

2 |

Кварцевым песком или дробью одной по- |

|

|

|

верхности с консервацией полимерным |

|

|

|

клеем и посыпкой карборундовым порош- |

0,50 |

|

|

ком, стальными щетками без консервации – |

|

|

|

другой поверхности |

|

|

3 |

Газопламенный двух поверхностей без кон- |

0,42 |

|

|

сервации |

||

|

|

||

4 |

Стальными щетками двух поверхностей |

0,35 |

|

|

без консервации |

||

|

|

||

5 |

Дробеметнойдвухповерхностейдробью |

0,38 |

|

|

безпоследующейконсервации |

||

|

|

||

6 |

Дробеметной двух поверхностей дробью |

|

|

|

с последующим их газопламенным нагре- |

|

|

|

вом (до температуры 250–300 °С) на коль- |

0,61 |

|

|

цевых зонах вблизи отверстий площадью |

|

|

|

не менее площади шайбы |

|

|

|

|

Таблица 1 7 |

|

|

|

|

|

Характер прикрепле- |

Коэффициент mb |

|

|

при конструкции узла |

||

|

ния и места располо- |

не способной воспринимать |

способной |

|

жения болтов |

опорный момент |

воспринимать |

|

|

опорный момент |

|

|

|

|

|

|

Во всех пролетных строениях |

|

|

|

Прикрепление попе- |

|

|

|

речной балки к ре- |

|

|

|

шетчатой главной |

|

|

|

ферме: |

|

|

|

болты в полках |

0,85 |

0,9 |

|

уголков, прикре- |

|

|

|

пляемых к ферме |

|

|

|

|

|

59 |

Стр. 59 |

ЭБ ПНИПУ (elib.pstu.ru) |

|

|

|

Окончание табл. 1 7 |

||

|

|

|

|

Характер прикрепле- |

Коэффициент mb |

||

ния и места располо- |

при конструкции узла |

||

жения болтов |

не способной воспринимать |

способной |

|

|

опорный момент |

воспринимать |

|

|

|

|

опорный момент |

то же, к стенке |

0,9 |

|

0,9 |

поперечной балки |

|

|

|

В пролетных строениях |

, в которых совместная работа проезжей части |

||

и поясов главных ферм не обеспечивается |

|||

Прикрепление про- |

|

|

|

дольной балки к по- |

|

|

|

перечной: |

|

|

|

болты в полках |

|

|

|

уголков, прикреп- |

|

|

|

ляемых: |

|

|

|

– к поперечной |

|

|

|

балке |

0,7 |

|

0,9 |

– то же, к стенке |

|

|

|

продольной балки |

0,9 |

|

0,9 |

|

|

Таблица 1 8 |

|

|

|

|

Характеристика расстояния |

Норма |

|

|

|

|

1. Расстояние между центрами болтов: |

|

|

а) минимальное в любом направлении |

2,5 d* |

|

б) максимальное в любом направлении в крайних |

|

|

рядах при растяжении и сжатии: |

|

|

в листах |

7 d или 16 d |

|

в уголках |

160 мм |

|

в) максимальное в средних рядах: |

24 t |

|

поперек усилия при растяжении и сжатии |

|

|

вдоль усилия при растяжении |

24 t |

|

то же, при сжатии |

16 t |

|

2. Расстояние от центра болта до края элемента: |

|

|

а) минимальное вдоль усилия и по диагонали |

1,5 d |

|

б) то же, поперек усилия: |

|

|

60 |

|

Стр. 60 |

ЭБ ПНИПУ (elib.pstu.ru) |

|