Проблемы разработки месторождений углеводородных и рудных полезных и

..pdf

Секция 5. Разработка месторождений полезных ископаемых

5.Esen S. Onederra I., Bilgin H.A. Modelling the size of the crushed zone around a blasthole // Int. J. RockMechsMin. – 2003. – Scis: 40. – P. 485–495.

6.Calculation methodology of blasting and explosion operations' parameters for

construction of horizontal and inclined excavations // G.S Kurchin, S.A. Vokhmin, A.K. Kirsanov, A. O. Shigin, A.A. Shigina // International Journal of Applied Engineering Research. – 2015. – Vol. 10. – No. 15. – P. 35897–35906.

7. Кирсанов А.К., Вохмин С.А., Курчин Г.С. Совершенствование методики расчета параметров буровзрывных работ при строительстве горизонтальных и наклонных горных выработок на примере рудников ЗФ ОАО «ГМК «Норильский никель» // Журнал Сибирского федерального университета. Сер.: Техника и тех-

нологии. – 2015. – Т. 8. – № 4. – С. 396–405.

231

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

АНТИКЛИНАЛЬНЫЕ СКЛАДКИ ТРЕТЬЕГО ПОРЯДКА КАК ОЧАГИ ГАЗОДИНАМИЧЕСКИХ ЯВЛЕНИЙ НА ПРИМЕРЕ 2-Й – 9-Й ПАНЕЛЕЙ РУДНИКА СКРУ-2 ПАО «УРАЛКАЛИЙ»

О.А. Козлова, Э.Г. Сахипгареева

Научный руководитель – Е.В. Лукьянец Пермский национальный исследовательский политехнический университет

Объектом исследований является сильвинитовый пласт АБ шахтного поля рудника СКРУ-2 ПАО «Уралкалий». Целью выполнения работы стал структурнотектонический анализ пласта АБ рудника СКРУ-2 ПАО «Уралкалий». Результатом структурно-тектонического анализа сильвинитового пласта АБ является выявление антиклинальных складок третьего порядка. Данные складки на рудниках Верхнекамского месторождения калийных солей служат очагами газодинамических явлений.

Ключевые слова: калийные рудники, сильвинитовый пласт АБ, структурнотектонический анализ, газодинамические явления, складки третьего порядка.

Анализ современного состояния теории газодинамических явлений показал, что традиционный подход, основанный на повсеместном применении профилактических мероприятий и оценке состояния массива соляных пород непосредственно в забоях горных выработок по предупредительным признакам, предвестникам и замеренным параметрам газового фактора, исчерпал свои возможности и требуются новые научно обоснованные и экономически оправданные технические решения.

По запасам калийных солей Верхнекамское месторождение солей является одним из крупнейших в мире. На Верхнекамском месторождении калийномагниевых солей (ВКМКС) добываются сильвинитовая и карналлитовая руды. Минеральные удобрения экспортируются в десятки стран мира (92 %), поставляются сельскому хозяйству (2 %) и промышленности (6 %) Российской Федерации [1].

Подземная разработка калийных пластов практически на всех месторождениях мира значительно осложняется газодинамическими явлениями. Внезапные выбросы соли и газа, обрушения пород кровли, явления комбинированного типа, отжимы призабойной части пород – вот тот спектр газодинамических явлений, которые представляют реальную угрозу жизни шахтеров, разрушают дорогостоящее оборудование, нарушают ритмичность работы калийных рудников. Решение проблемы газодинамических явлений при подземной разработке калийных пластов является одной из наиболее актуальных задач горной науки [2].

Шахтное поле СКРУ-2 расположено в южной части Соликамского участка Верхнекамского месторождения калийно-магниевых солей, имеет ширину (в широтном направлении) 7120 м и длину (в меридиональном направлении) 8500 м. Площадь шахтного поля по границам горного отвода составляет 50,4 км2. С целью расширения рудной базы СКРУ-2 выполнена прирезка запасов от западной части НовоСоликамского участка. Площадьприсоединяемого участка составляет24,2 км2.

232

Секция 5. Разработка месторождений полезных ископаемых

Рудник СКРУ-2 введен в эксплуатацию в декабре 1973 г. с производственной мощностью 7000 т сильвинитовой руды в год. Промышленными пластами являются сильвинитовые пласты АБ, Красный-2, а также пласт В.[2]

Шахтное поле рудника вскрыто 3 центрально расположенными стволами

№3, 4, 5. Ствол № 3 – клетевой, служит для спуска материала, оборудования, людей и подачи свежего воздуха. Ствол № 4 – грузовой, оборудован двумя скиповыми подъемами и служит для выдачи руды и исходящей струи воздуха. Ствол

№5 – грузовой.

Для защиты рудника от затопления шахтное поле рудника СКРУ-2 в его новых границах разделено на три гидроизолированных участка. Вскрытие запасов промышленных пластов осуществляется посредством полевых выработок двух рабочих горизонтов с отметками -143 и -220 м. [3]

На Верхнекамском месторождении калийных солей к складкам третьего порядка относятся складки, охватывающие пласты внутри соляной толщи от пласта КрIII до пласта В. При этом, по данным геологов, размеры складок составляют: высота от 3 до 12 м, ширина от 20 до 100 м, длина – до 370 м. В пределах антиклинальных складок 3-го порядка в процессе складкообразования образуются открытые трещины, согласные и сублатеральные трещины, образующиеся в замковых частях антиклинальных складок 3-го порядка и заполненные свободным газом [4].

Исследование строения пласта АБ проводилось в три этапа. На первом этапе производился сбор данных геологических профилей по панельным выработкам.

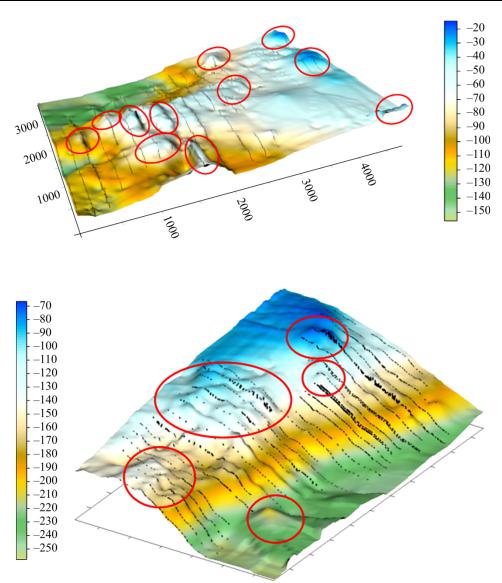

На втором этапе была проведена цифровая обработка выемочных, северных и южных панельных штреков. В заключение, по результатам цифровой обработки, построены карта изогипс кровли пласта АБ восточных панелей (рис. 1) и карта изогипс кровли пласта АБ западных панелей (рис. 2).

На юго-восточных панелях (см. рис. 1), приуроченных к горизонту -143 м, выявлены местонахождения 11 складок, опасных по газодинамическим явлениям: западное крыло первой складки прослеживается на юго-востоке 9-й панели, вторая складка находится в центральной части 9-й панели, часть третьей складки прослеживается на северо-западе 9-й панели, четвертая складка находится в центральной части 5-й панели, пятая складка расположена на границе 5-й и 6-й панелей в восточной части, шестая складка прослеживается на западе 2-й юго-восточ- ной панели, седьмая складка находится в центральной части 1-й юго-восточной панели, восьмая складка находится в центральной части 4-й северо-восточной панели, девятая складка находится в восточной части 3-й северо-восточной панели, десятая складка находится на границе части 3-й – 4-й северо-восточных панелей и местонахождение одиннадцатой складки выявлено на границе 2-й и 3-й северовосточных панелей. Амплитуды данных складок варьируются от 10 до 35 м, а протяженность варьируется от 250 до 500 м.

На западных панелях (см. рис. 2), приуроченных к горизонту -220 м, выявлены следующие складки, опасные по газодинамическим явлениям: на 1-й северозападнойпанеливыделено3 складкипротяженностью порядка70 миамплитудой5 м,

233

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

Рис. 1. Карта изогипс кровли пласта АБ восточных панелей

Рис. 2. Карта изогипс кровли пласта АБ западных панелей

на 4-й северо-западной панели и 1-й юго-западной панели выделена группа складок второго и третьего порядка, протяженность складок составила 100–250 м и амплитуда 2–10 м, одна складка приурочена к 6-й юго-западной панели, длина ее порядка 100 м и амплитуда 5 м, также одна складка приурочена к границе 8-й – 9-й юго-западной панели, протяженность ее составила около 200 м и амплитуда порядка 10 м, и одна складка приурочена к границе 2-й и 3-й северо-западной панели, длина ее составила около 200 м и амплитуда 7 м.

В результате цифровой обработки геологических разрезов по панельным выработкам были построены карты изогипс кровли пласта АБ для восточной и за-

234

Секция 5. Разработка месторождений полезных ископаемых

падной частей шахтного поля рудника СКРУ-2 и выявлены местонахождения антиклинальных складок третьего порядка.

В пределах шахтного поля СКРУ-2 наблюдается увеличение размеров и амплитуд данного вида складок.

Список литературы

1.Андрейко С.С. Газодинамические явления в калийных рудниках: методы прогноза и способы предотвращения: учеб. пособие. – Пермь: Изд-во Перм. гос.

техн. ун-та, 2007. – 219 с.

2.Пермяков Р.С., Проскуряков Н.М. Внезапные выбросы соли и газа. – Л.:

Недра, 1972. –180 С.

3.Проскуряков Н.М. Внезапные выбросы породы и газа в калийных рудни-

ках. – М.: Недра, 1980. – 264 с.

4.Соловьев В.А., Секунцов А.И. Разработка калийных месторождений: практикум. – Пермь: Изд-во Перм. нац. исслед. политехн. ун-та, 2013. – 265 с.

235

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

ИССЛЕДОВАНИЕ РАБОТЫ ПОДЗЕМНОЙ ГЛАВНОЙ ВЕНТИЛЯТОРНОЙ УСТАНОВКИ (ПГВУ) БЕРЕЗОВСКОГО УЧАСТКА РУДНИКА 4РУ ОАО «БЕЛАРУСЬКАЛИЙ»

А.С. Киряков, А.В. Кошель

Научный руководитель – канд. техн. наук, доцент А.Г. Исаевич Пермский национальный исследовательский политехнический университет

Рассмотрены проблемы проветривания рудника 4РУ ОАО «Беларуськалий», возникшие вследствие ввода в отработку нового участка месторождения. Были разработаны пути решения проблем, проведены натурные испытания, проанализированы результаты испытаний и доработаны предложения по улучшению проветривания рудника.

Ключевые слова: вентиляция, вентилятор главного проветривания, напорные характеристики вентиляторов, система автоматического управления проветриванием, регулировочные параметры вентилятора.

В 2006 г. руководство ОАО «Беларуськалий» приняло решение по увеличению производительности рудника 4РУ за счет ввода в отработку Березовского участка. При увеличении производительности рудника требовалось увеличение подачи воздуха, так как на существующей главной вентиляторной установке внешние утечки воздуха через технологические отверстия в башенном копре составляли 50–55 %, а это – половина затрачиваемой электроэнергии на подачу воздуха, который не участвует в проветривании рудника. В результате инженерных и экономических расчетов для снижения затрат на проветривание рудника и обеспечение рабочих зон необходимым количеством воздуха был предложен и реализован инновационный проект по оптимальному управлению воздухораспределением на руднике 4РУ. В рамках проекта предполагались строительство подземной главной вентиляторной установки (ПГВУ) ствола № 6 Березовского участка и размещение автоматических средств регулирования подачи воздуха на направлениях, оборудованных современной системой автоматического управления проветриванием (САУП)1. Совместное проветривание шахтного поля четвертого рудоуправления и Березовского участка предполагалось осуществлять с помощью новой ПГВУ ствола № 6. Главный вентилятор ствола № 4 планировалось законсервировать, а ствол перевести в воздухоподающий. Такое решение предполагало строительство системы воздухоподготовки для обогрева ствола в зимнее время, в результате расчетов данное мероприятие признано экономически нецелесообразным, и было принято решение оставить в работе существующий вентилятор на минимальных оборотах для обеспечения проветривания ствола по минимальной скорости движения воздуха в соответствии с ПТБ Республики Беларусь, также при данном варианте остается дополнительный запасный выход через ствол № 4

1 Применение системы автоматического оптимального управления проветриванием в Березовском руднике ОАО «Беларуськалий» / Ю.В. Круглов, Л.Ю. Левин, А.С. Киряков, С.В. Бутаков, Р.И. Шагбутдинов // Горный журнал. – 2013. – № 6. – С. 61–64.

236

Секция 5. Разработка месторождений полезных ископаемых

вслучае реверсирования воздушной струи. Для реализации данного проекта нами разрабатывались исходные данные по совместному проветриванию шахтного поля рудника 4РУ и Березовского участка. В рамках работы была разработана компоновка вентиляторов главного проветривания на стволе №6, подводящих каналов, в которых размещаются вентиляторы, а также определены рабочие параметры вентиляторов

смаксимальным КПД. Мы предложили на стволе №6 Березовского участка новую ПГВУ, состоящую из трех осевых вентиляторов со следующей схемой работы: два

вработе и один в резерве. Почему не один в работе и один в резерве? Это связано

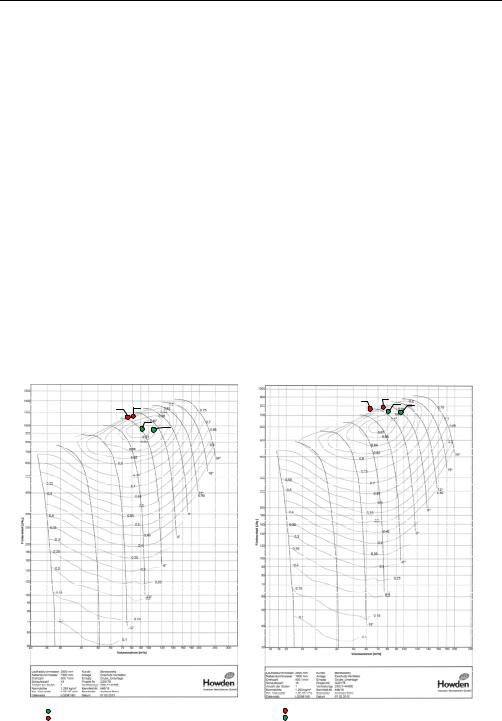

стем, что три вентилятора меньшего диаметра стоят дешевле двух больших плюс ограничения пространства в каналах. Проходка каналов ВГП большего сечения вызвала бы проблемы с устойчивостью выработок в процессе эксплуатации. После монтажа вентиляторов и проведения пуско-наладочных работ обнаружилась проблема, связанная со срывом потока воздуха на одном из вентиляторов при их автоматическом управлении в параллельной работе. Перед нами была поставлена задача провести исследования параллельной работы осевых вентиляторов на вентиляционную сеть рудника 4РУ при их автоматическом управлении. Параметры работы вентиляторов определялись на основании показаний датчиков. Также проводились натурные наблюдения за параллельной работой вентиляторов и явлениями срыва потоков, верифицированы данные измерений датчиков производительности. Несколько рабочих точек, нанесенных на напорные характеристики вентиляторов, приведены на рис. 1.

1 |

2 |

1 |

2 |

3 |

4 |

|

|

||||

|

|

|

|

|

3 4

Рабочая точка ПВГП №1 |

Рабочая точка ПВГП №1 |

||||

Рабочая точка ПВГП №2 |

Рабочая точка ПВГП №2 |

||||

Точки 2 |

и 3 |

режим работы вентиляторов до срыва потока |

Точки 2 |

и 3 |

режим работы вентиляторов до срыва потока |

Точки 1 |

и 4 |

режим работы вентиляторов в момент срыва потока |

Точки 1 |

и 4 |

режим работы вентиляторов в момент срыва потока |

Рис. 1. Характеристики с нанесенными рабочими точками вентиляторов, работающих в параллели до срыва и в момент срыва потоков

237

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

В результате проведенных исследований установлен ряд закономерностей, связанных с возникновением явления срыва потоков воздуха в вентиляторах:

1)На напорных характеристиках рабочие точки вентиляторов располагаются близко к зоне срыва.

2)При увеличении скорости регулирования вентиляторами увеличивается вероятность возникновения срыва потоков.

3)При возникновении и фиксировании срыва потоков датчиком на вентиляторной установке наблюдаются характерные шумовые и вибрационные эффекты, резкое снижение производительности и напора установки.

Указанные закономерности позволяют с большой вероятностью прогнозировать следующий сценарий на одном из участков возникновения срыва потоков вентиляторов.

Из-за параллельной работы вентиляторов (т.е. двух, а не одного) на существующую вентиляционную сеть каждый работает в режиме, характеризующемся относительно невысокой частотой вращения рабочего колеса. Это приводит к непосредственной близости фактической рабочей точки каждого вентилятора к зоне срыва потоков. Кроме того, этому дополнительно способствует работа вентилятора ствола №4 рудника 4 РУ– этот вентилятор также находится в параллельной работе с подземными вентиляторными установками. При несогласованном регулировании параметров работы один из подземных вентиляторов, увеличивая напор и подачу, либо за счет увеличения скорости вращения рабочего колеса, либо за счет увеличения угла установки лопаток, ухудшает условия работы второго. При этом если регулирование происходит так быстро, что второй вентилятор в параллели не успевает отреагировать аналогично увеличениемрабочих параметров, происходитсрыв потока.

Схематичноеизображениеданного сценариясрывапотоков приведено нарис. 2.

Рис. 2. Схема динамики рабочих точек вентиляторных установок при увеличении подачи одной из них

238

Секция 5. Разработка месторождений полезных ископаемых

На основании проведенного анализа предложены следующие рекомендации, направленные на устранение явления срыва потоков при работе и управлении вентиляторными установками:

1)Переход в зону работы с повышенной частотой вращения (не ниже 600 об/мин) и меньшим углом установки лопаток рабочего колеса. Данный переход связан с перемещением рабочих точек в зону работы с более низким коэффициентом полезного действия, но не ниже 75 %. С энергетической точки зрения это является некритичным.

2)Обеспечение «жесткой» связи между параметрами работы каждого вентилятора (частоты вращения рабочего колеса и угла установки лопаток) при их управлении.

3)Обеспечение минимально возможной скорости изменения параметров работы вентиляторов при их оптимальном управлении.

4)Установка критического значения датчика срыва потоков и прекращение регулирования при приближении к зоне срыва. В качестве альтернативного варианта данного мероприятия возможно фактическое определение линии срыва пото-

ков (в координатах напор – производительность) и фиксирование приближения к точке срыва по показаниям датчиков депрессии вентиляторной установки и ее производительности.

239

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

ОПРЕДЕЛЕНИЕ ДЕФОРМАЦИОННЫХ ХАРАКТЕРИСТИК ПРИ ИСПЫТАНИЯХ НА ПРЯМОЕ РАСТЯЖЕНИЕ

В.С. Кузьминых, И.Л. Паньков

Пермский национальный исследовательский политехнический университет

Проведены эксперименты на прямое растяжение образцов сильвинита пласта Красный II Верхнекамского месторождения калийных солей. Отработана методика по испытанию соляных горных пород на одноосное растяжение. Полученные результаты представлялись в виде полных диаграмм деформирования, которые использовались для определения деформационных характеристик разрушения.

Ключевые слова: соляной образец, прямое растяжение, диаграмма деформирования, предел прочности, разрушающая деформация.

Горно-геологические условия Верхнекамского месторождения калийных солей предполагают применение камерной системы разработки с оставлением поддерживающих междукамерных целиков, на которые действует горное давление, обусловленное весом вышележащих пород. Данная система разработки обеспечивает поддержание сплошности водозащитной толщи, что позволяет защитить выработанное пространство от прорыва грунтовых вод [1]. С целью создания безопасных условий ведения горных работ необходимым условием является выбор оптимальных параметров системы разработки, учитывающих реальные особенности деформирования соляных пород при растяжении.

Определение прочностных и деформационных свойств соляных пород проводилось на прямоугольных образцах сильвинита (длина – 250 мм, сечение – 50×50 мм), которые выпиливались из породных монолитов в направлении как параллельно, так и перпендикулярно естественному залеганию слоев. Испытания проводились на универсальной электромеханической машине, имеющей высокоточную силоизмерительную систему (максимальное усилие – 50 кН, скорость перемещения траверс –0,1 мм/мин), оснащенной комплектом высокоточных датчиков деформаций. С целью исключения концевых эффектов, связанных с низкой контактной прочностью солей, образцы цементировались в металлических матрицах, которые фиксировались в специальных клиновых зажимах [2]. Для создания прочного контакта «образец – матрица» использовался раствор магнезиального цемента, затворенного на бишуфитовом растворе. Для придания необходимой прочности цементу образец выдерживался не менее 2 суток.

В процессе испытаний поддерживалась постоянная скорость перемещения траверс пресса, составляющая 0,1 мм/мин. Измерение продольных (осевых) деформаций осуществлялось на поверхности образца с помощью трех специальных выносных датчиков консольного типа (точность измерений – 0,0005 мм), располагаемых по схеме равностороннего треугольника, что позволяло компенсировать перекосы в различных плоскостях, также такое расположение способствовало увеличению базы измерения. Контакт «датчик – образец» осуществлялся с помощью пластин, закрепленных на поверхности образца (рисунок).

240