Техника разведки лабораторный практикум

..pdf

пользован лопастной смеситель с частотой вращения лопастного устройства (1500±100) об/мин. Для тампонажных цементов ПЦТ-I, II, III, за исключением гидрофобизированных, продолжительность перемешивания составляет (180±10) с; для гидрофобизированных цементов – (300±10) с.

По ГОСТ 26798.2–96 при приготовлении цементного раствора из портландцементов типов I-G и I-H воду наливают в контейнер, который помещают на основание смесителя. Устанавливают частоту вращения равной (4000±200) об/мин. Равномерно в течение 15 с в контейнер всыпают пробу цемента, закрывают контейнер крышкой и переключают на частоту вращения (12000±500) об/мин, перемешивание продолжают в течение

(35±1) с.

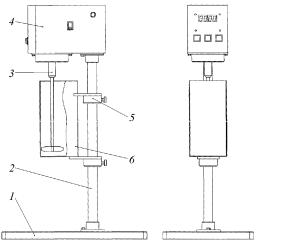

Приготовление цементных растворов из портландцементов типа цементов ПЦТ-I, II, III может быть использован смеситель лабораторный СЛ – 1500 (рис. 12.1), который состоит из основания 1, стойки 2 и шпиндельного узла 3. Пульт управления 4 совмещен с узлом шпинделя. Держатель 5 емкости 6 крепится и имеет возможностьфиксироваться в любомположениинастойке.

Рис. 12.1. Смеситель лабораторный СЛ – 1500: 1 – основание; 2 – стойка; 3 – шпиндельный узел; 4 – пульт управления; 5 – держатель; 6 – емкость

91

Рис. 12.2. Лицевая панель смесителя СЛ-1500

На лицевой панели расположены индикатор и три кнопки задания режимов работы устройства: «Уст.», «Пуск» и «Режим»

(рис. 12.2).

На правой панели смесителя расположены выключатель питания и держатель предохранителя.

Порядок приготовления цементного раствора с применением смесителя СЛ-1500 состоит в следующем:

–провести внешний осмотр смесителя, убедиться в отсутствии механических повреждений;

–установить лопатку в шпиндель и закрепить винтом;

–вращая лопатку рукой, убедиться, что она вращается равномерно, без рывков;

–подключить смеситель всеть переменного тока220 В50 Гц;

–включить питание выключателем;

–смеситель переходит в основной режим, и индикатор должен показывать скорость вращения 1000 об/мин;

–установить емкость с приготовленным раствором в смеситель и закрепить;

–включить вращение лопатки, нажав кнопку «Пуск», индикатордолженпоказывать скоростьвращения1500 ± 15 об/мин;

–лопатка придет во вращение и по истечении установленного времени отключится;

–после использования емкость и лопатку промыть водой.

92

При работе со смесителем СЛ-1500 должны соблюдаться следующие меры безопасности:

–снятие и установка, а также проверка механической части устройства производится в отключенном от сети состоянии;

–запрещается включать вращение шпинделя с лопаткой при снятой емкости;

–нельзя пытаться останавливать или создавать нагрузку, тормозя за ось лопатки;

–при вращении шпинделя нельзя подносить руку или посторонние предметы к шпинделю.

12.2. Определение свойств цементных растворов

Плотность цементного раствора. Наиболее важной ха-

рактеристикой цементного раствора является его плотность. Она практически единственный показатель качества тампонажного раствора при его приготовлении и транспортировке в скважину. Колебания значений плотности цементного раствора свидетельствуют об изменении его состава, а соответственно, и свойств: прокачиваемости, загустеваемости, прочности камня и т.д.

Плотность цементных растворов определяется при помощи ареометров и рычажных весов. Методика определения плотности цементного раствора аналогична измерению плотности буровых растворов (см. раздел 6.1). Следует учитывать только то, что плотность цементных растворов существенно выше, чем буровых. Поэтому при использовании ареометров приходится отделять съемный груз, а значения плотности считывать по правой шкале ареометра.

При использовании рычажных весов прибор следует устанавливать на стойку ближней призмой к стакану и пользоваться нижней шкалой.

Растекаемость цементного раствора. Растекаемость це-

ментного раствора служит косвенной характеристикой его прокачиваемости. По ГОСТ 1581-96 цементный раствор считается прокачиваемым, если его растекаемость составляет не менее

93

200 мм. Растекаемость цементного раствора определяется по конусу КР-1 (рис. 12.3), который представляет собой усеченный конус объемом 120 см3, с диаметром верхнего основания 37±0,5 мм и высотой 60 мм. Вес конуса должен быть не менее 300 г. Конус изготавливается из нержавеющей стали или пластмассы. Внутренняя поверхность конуса полируется.

При определении растекаемости цементного теста конус помещают на горизонтально установленное в специальной подставке стекло. Подставка имеет два подъемных винта и шаровой уровень для контроля горизонтальности ее установки. Под стеклом на подставке начерчены концентрические круги, отстоящие один от другого на расстоянии 10 мм.

Для установки конуса в центре подставки нанесен круг, диаметр которого равен наружному конусу, т.е. 70 мм.

Рис. 12.3. Конус КР – 1: 1 – подъемный винт; 2 – конус; 3 – стекло; 4 – подставка; 5 – шаровой уровень; 6 – шкала

Для определения растекаемости конус устанавливают на стекло и заполняют его цементным раствором. Излишек раствора срезают шпателем, после этого конус резко поднимают вер-

94

тикально вверх. На стекле образуется круг расплыва цементного раствора.

Величина растекаемости определяется путем отсчета диаметра в двух направлениях, соответствующих наибольшему и наименьшему диаметрам расплыва, затем вычисляется среднее из этих двух значений.

Перед проведением испытания внутренняя поверхность конуса и поверхности стекла должны быть чистыми и протертыми влажной тканью.

Время загустевания цементного раствора. Временем за-

густевания цементного раствора на базе портландцементов ПЦТ – I, II, III считают время от начала затворения до момента достижения консистенции 30 условных единиц консистенции – УЕК (единиц Бердена). В соответствии с ГОСТ 1581-96 время загустевания растворов на базе портландцементов должно быть не менее 90 мин. Для портландцементов типов ПЦТ-IG и ПЦТ-IH начало загустевания определяется при достижении консистенции, равной 100 Вс. По ГОСТ 1581-96 время загустевания растворов на базе портландцементов ПЦТ-IG и ПЦТ-IH должно быть не менее 90 и не более 120 мин.

Время загустевания тампонажных растворов определяется с помощью консистометров различной конструкции. Для условий атмосферного давления и температуры до +90°С может использоваться консистометр ZМ-1002 (рис. 12.4).

Принцип действия консистометра ZМ-1002 основан на определении крутящего момента, создаваемого на лопастном устройстве (рамке) тампонажным раствором при его загустевании. Частота вращения рамки составляет 150±1 об/мин.

Крутящий момент на лопастном устройстве воспринимается датчиком момента. Измеренное значение крутящего момента отображается на индикаторе в условных единицах (УЕК).

95

Рис. 12.4. Конструктивная схема консистометра ZМ-1002: 1 – проба цементного раствора; 2 – лопастное устройство; 3 – измерительный блок; 4 – диск из текстолита; 5 – инфракрасный нагреватель; 6 – корпус термоблока; 7 – цилиндр; 8 – соединительные кабели; 9 – блок управления; 10 – индикатор; 11 – клавиатура

На передней панели блока управления расположены:

–четырёхстрочный индикатор – для отображения информации при диалоговом вводе данных оператором и результатов проведённых испытаний;

–клавиатура – для ввода данных оператором.

На задней панели блока управления расположены:

–сетевой разъём – для подключения шнура питания с заземляющим контактом;

–выключатель питания установки;

–предохранитель;

–разъёмы – для подключения измерительного блока и для подключения к персональному компьютеру.

Нагрев пробы тампонажного раствора в стакане производится инфракрасными излучателями с заданной скоростью на-

96

грева до достижения заданной оператором температуры. Выход на температурный режим разогрева с заданной скоростью осуществляется с задержкой около 5 мин. Это связано с теплоёмкостью стакана и пробы раствора. В дальнейшем температура автоматически поддерживается до завершения испытания. Прибор завершает испытание при достижении заданного значения консистенции раствора. При этом выключаются нагрев и вращение стакана с пробой, а также подается звуковой сигнал.

Задание значений температуры, скорости нагрева и консистенции производится оператором перед проведением испытания. Введенные оператором параметры испытания (скорость нагрева, температура и консистенция) запоминаются во внутренней энергонезависимой памятью прибора.

Консистометр ZМ-1002 позволяет записывать в эту же память текущие значения температуры и консистенции в ходе испытания через заданные оператором промежутки времени – от 0,1 до 9,9 мин. Использование энергонезависимой памяти обеспечивает сохранение содержащихся в ней данных после отключения электропитания.

Порядок работы на приборе ZМ-1002:

1.Подключить шнур питания с заземляющим проводником

кконсистометру, а вилку – в розетку питания ~220 В с заземляющим контактом.

2.Заполнить стакан пробой цементного раствора до кольцевой риски во внутренней части стакана – примерно 18 мм от верхней кромки.

3.На хвостовик лопастного устройства (рамки) надеть диск из стеклотекстолита и вставить его в верхнюю часть измерительного блока (рис. 12.5).

4.Стакан с пробой цементного раствора вставить в корпус термоблока и повернуть его вокруг оси до фиксации.

97

Рис. 12.5. Измерительный блок и лопастное устройство консистометра ZМ-1002, подготовленные к работе:

1 – измерительный блок; 2 – диск; 3 – рамка

5.Верхнюю часть измерительного блока с установленной

внём измерительной рамкой осторожно опустить в стакан с пробой цементного раствора (рис. 12.6) при этом диск из стеклотекстолита закроет стакан сверху.

6.После включения электропитания консистометр переходит в режим готовности, при этом на индикаторе высвечиваются параметры, введенные при предыдущем испытании.

Рис.12.6. Консистометр ZМ-1002, подготовленный к работе

98

Рис. 12.7. Показания индикатора консистометра ZМ-1002:

а – установленные параметры испытания; б – показания индикатора при недопустимом вводе данных

7.В этом режиме можно поменять любой из параметров отображаемый в четырёх строках индикатора. Для этого кнопками «↑» или «↓» подвести курсор к изменяемому параметру и нажать кнопку «ВВОД». При этом консистометр переходит в режим изменения параметра, и справа от изменяемого параметра появляется мигающий курсор. Нажимая кнопку «←», удалить предыдущее значение и ввести новое. При этом на индикаторе будутотображаться текущиепараметры испытания(рис. 12.7, а).

Если введённое значение некорректно, то на экране отобразятся допустимые значения (рис. 12.7, б).

8.Если значения, установленные в предыдущем испытании, приемлемы, то приступите к проведению испытания, нажав кнопку «ПУСК». При этом на индикаторе будут отображаться текущие параметры испытания (рис. 12.7, а).

9.Испытание будет продолжаться до того момента, пока значение консистенции цементного раствора не достигнет установленного значения, отображенного в скобках – справа от текущего значения консистенции (см. рис. 12.7, а).

10.Испытание можно прервать в любой момент времени, нажав кнопку «СТОП». В этом случае отключится нагреватель,

иэлектродвигатель прекратит вращение.

11.После проведения испытаний необходимо незамедлительно очистить стакан с пробой от испытываемого раствора. Задержка может привести к затвердеванию цементного раствора

иповреждению измерительной рамки при механической очистке стакана.

99

Внимание: для извлечения верхней части измерительного блока необходимо использовать дополнительное приспособление – диск с прорезью.

Извлечение верхней части измерительного блока и стакана с пробой цементного раствора необходимо производить в последовательности, указанной на рис. 12.8, а – и.

Рис. 12.8. Порядок извлечения верхней части измерительного блока и стакана с пробой цементного раствора консистометра ZМ-1002

После того как стакан с оставшейся в нём рамкой и диском изтекстолитабудетизвлечёниз корпусатермоблока, необходимо:

–извлечь рамку с диском из стакана;

–очистить стакан и рамку от цементного раствора:

–тщательно промыть водой стакан и рамку и протереть сухой ветошью.

Для просмотра результатов испытаний необходимо нажать кнопку «МЕНЮ», появится окно (рис. 12.9, а).

Перемещая курсор кнопками «↑» или «↓», выбрать режим «Трассировка памяти» и нажать кнопку «ВВОД». Появится новое окно (рис. 12.9, б).

Для того чтобы просмотреть результаты испытаний, необходимо нажать кнопку «↑» или «↓». Для просмотра памяти данных от 0-шага до конечного (в сторону увеличения) необходимо последовательно нажимать кнопку «↓».

100