Осложнения и аварии при строительстве нефтяных и газовых скважин

..pdfния. Если геологические условия позволяют бурить скважину при гидростатическом давлении, равном пластовому, то проблема поглощений не возникает.

Бурение с промывкой аэрированными буровыми растворами является одним из радикальных мероприятий в комплексе мер и способов, предназначенных для предупреждения поглощений при бурении глубоких скважин.

Аэрация бурового раствора снижает гидростатическое давление, способствуя возвращению его в достаточном количестве на поверхность и нормальной очистке ствола скважины, а также отбору представительных проб проходимых пород и пластовых флюидов.

Технико-экономические показатели при бурении скважин с промывкой забоя аэрированным раствором выше по сравнению с показателями, когда в качестве бурового раствора используется вода или другие промывочные жидкости. Значительно улучшается также качество вскрытия продуктивных пластов, особенно на месторождениях, где эти пласты имеют аномально низкое давление.

При бурении скважин с применением аэрированного раствора большое значение имеет определение оптимального соотношения фаз – степени аэрации (отношение расходов воздуха к раствору при атмосферном давлении) газожидкостного потока, обеспечивающего заданное снижение давления на поглощающие пласты и достаточную подъемную силу для выноса твердых частиц выбуренного шлама из скважины.

Существуют методики, по которым может быть определена подъемная сила газожидкостного потока для обеспечения удовлетворительного выноса частиц шлама. При оптимальном расходе газа скорость подъема жидкой фазы должна быть не менее 0,3 м/с, что обычно соответствует фактическим данным при бурении скважин с промывкой забоя аэрированными жидкостями.

Аэрация жидкости позволяет сравнительно быстро и в широких пределах регулировать ее плотность (от 0,1 до 1,0 г/см3 и более) и тем самым снижать или увеличивать давление на забой и стенки скважины. Этим обеспечивается возможность бурения в условиях гидродинамического равновесия в системе скважина – поглощающие пласты и возможность получения высокой эффективности прохождения зон поглощения любой интенсивности.

61

Увеличение выносной способности восходящего потока аэрированной жидкости при низких расходах жидкой фазы смеси и улучшение очистки забоя достигаются обработкой жидкости ПАВ.

Бурение с промывкой забоя аэрированными буровыми растворами или аэрированной водой нашло применение в тех случаях, когда геологические условия весьма благоприятны: бурение не связано с риском выбросов, обвалов или других осложнений.

Эффективность бурения с продувкой аэрированными жидкостями зависит от параметров компрессора, компоновки бурильной колонны и схемы обвязки бурового оборудования. При выборе вида газообразного агента необходимо учитывать не только экономическую сторону, но и обеспечение безопасных условий работ.

В качестве газообразных агентов используются газоимпульсные смеси.

Основные их разновидности:

•аэрированные жидкости – система, в которой дисперсионной

средой является жидкость, а воздух или газ образуют дисперсную фазу, плотность аэрированной жидкости составляет 50–100 кг/м3;

•пена – дисперсная система, состоящая из ячеек пузырьков воздуха (дисперсная среда), разделенных пленками жидкости, являющейся непрерывной дисперсионной средой. Жидкие пленки образу-

ют пленочный каркас, служащий основой пен. Плотность пен составляет 50–100 кг/м3. Аэрированные жидкости и пены применяют

при бурении поглощающих горизонтов с интенсивностью поглоще-

ния 5–10 м3/ч;

•аэрозоли (туманы) – аэродисперсные системы, в которых дисперсной средой является воздух или газ, а дисперсной фазой – жид-

кость в виде мельчайших капелек. Плотность аэрозолей составляет

5–50 кг/м3 .

Принятие решения о целесообразности применения аэрированных промывочных жидкостей во многом обусловлено объемом имеющейся информации о гидрогеологии района. Предварительное подробное изучение гидрогеологических условий в районе работ позволяет получить необходимый исходный материал для первичных прикидок и избежать ненужных потерь средств и времени.

Гидростатическое давление на забое скважины, заполненной аэрированной жидкостью, определяется глубиной скважины, от-

62

ношением расхода воздуха и раствора в нормальных условиях и плотностью промывочной жидкости.

За последнее время были испытаны модифицированные стабильные пены, которые открывают широкие возможности их применения не только для прохождения зон поглощений, но и при разбуривании вечномерзлых пород, а также при бурении в районах с повышенным геотермическим градиентом.

Технология бурения с использованием модифицированной стабильной пены (МСП) (методика фирмы «Мобил Ойл») следующая: при встрече водоносного горизонта в подаваемый в скважину воздушный поток вводится бентонитовый раствор с высоким содержанием пенообразующего ПАВ. В результате контакта воздушной струи с пластовой водой образуется стабильная пена, что приводит к увеличению выносной способности воздушного потока.

Установлены следующие преимущества МСП:

•обеспечение хорошей очистки забоя скважины при скорости восходящего потока воздуха в затрубном пространстве 0,23–0,76 м/с против 15,2–25,0 м/с, необходимой для воздушного потока без ввода пенообразующего ПАВ;

•образование на стенкахскважины тонкойнепроницаемой корки;

•обеспечение мгновенной очистки рабочей поверхности долота и удаление от него выбуренной породы;

•при использовании модифицированной стабильной пены кратно уменьшается потребность в расходе воздуха для получения аналогичного результата по сравнению с продувкой забоя чистым воздухом.

Во ВНИИБТ разработан способ резкого снижения проницаемости поглощающего пласта, заключающийся в нагнетании непосредственно в зону поглощения аэрированной жидкости, которая создает в поглощающем пласте воздушно-жидкостную блокаду.

При закачке аэрированной жидкости в поглощающие пласты, представленные трещиноватыми и кавернозными отложениями, не всегда обеспечивается устойчивое равновесие в скважине, поэтому рекомендуется вслед за закачкой аэрированной жидкости по возможности изолировать зону поглощения.

Существует два способа получения аэрированных жидкостей: компрессорный и бескомпрессорный.

63

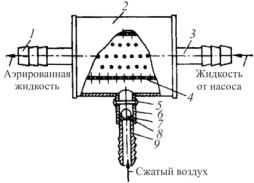

При первом способе в нагнетательную линию насоса вводят сжатый воздух от компрессора через специальные устройства (рис. 8), которые, с одной стороны, способствуют барботированию воздуха в промывочную жидкость, а с другой – предотвращают попадание аэрированной жидкости в ресивер компрессора при резком повышении гидравлических сопротивлений в колонне бурильных труб. Такое устройство устанавливают после расходомера. Давление компрессора при таком способе аэрации должно быть больше гидравлических сопротивленийприциркуляции промывочнойжидкости.

Рис. 8. Устройство для ввода сжатого воздуха от компрессора

внагнетательную линию: 1, 3, 6, 9 – патрубки; 2 – корпус; 4 – барботажная трубка; 5 – ограничитель; 7 – шарик; 8 – седло

Для улучшения диспергирования вводимого воздуха и улучшения выноса выбуренной породы в жидкость, подвергаемую аэрации, вводят поверхностно-активные вещества. ПАВ, адсорбируясь на поверхности воздушных пузырьков, увеличивают их прочность, препятствуют разрушению и слипанию. При добавках ПАВ резко снижается относительная скорость воздушных пузырьков в жидкой фазе, что способствует более равномерному движению аэрированной жидкости в кольцевом пространстве скважины.

Аэрированную жидкость можно получить компрессорным способом и без добавок ПАВ. Но при этом за счет различия скоростей движения жидкости и воздушных пузырьков последние коалесци-

64

руют (слипаются с образованием пузырьков более крупного размера). Более крупные пузырьки имеют большую относительную скорость, что приводит к интенсификации процесса коалесценции. В итоге образуется снарядная или стержневая структура потока, когда движущаяся аэрированная жидкость представляет собой перемежающиеся слои плотной исходной жидкости и воздуха. При такой структуре аэрированной жидкости выносная способность потока снижается, давление нагнетательной жидкости повышается, колебания в нагнетательной линии насоса увеличиваются.

В качестве поверхностно-активных веществ используют пенообразователи ПО-1, ОП-7, ОП-10, ОП-18, НП-1, «Прогресс», КАУ- ФЭ-14, детергент ДС, мылонафт, сульфанол, диталан, азоляты, смеси этих ПАВ и др. В условиях контакта промывочных жидкостей с сильно минерализованными подземными водами следует применять сульфит-спиртовую барду – обычную (ССБ) или конденсированную (КССБ).

По своей активности перечисленные ПАВ весьма различны, что обусловливает широкий диапазон оптимальных концентраций: от 0,1 %-ной для сульфанола до 1,0–3,0 %-ной для ССБ. Конкретная концентрация зависит от требуемого снижения плотности промывочной жидкости, минерализации пластовых вод, скорости бурения, дисперсности разрушения горных пород при бурении и целого ряда других факторов. Особенно большое влияние на расход ПАВ оказывают количество и дисперсность твердой фазы, поступающей в промывочную жидкость в процессе бурения. Адсорбируясь на частицах породы, ПАВ вместе с крупными частицами выпадают в отстойниках и желобной системе. Часть ПАВ адсорбируется на стенках скважины и в микротрещинах горных пород.

Таким образом, концентрация ПАВ в процессе бурения непрерывно уменьшается, и при выборе его исходной концентрации этот процесс следует учитывать. Исходную концентрацию находят опытным путем.

Компрессорную аэрацию применяют для всех типов промывочной жидкости, но особенно она эффективна для воды и других бес-

65

структурных или слабоструктурированных жидкостей, так как при этом нет проблемы деаэрации. Аэрированная жидкость на выходе из скважины расслаивается на плотную жидкость и воздух, и насос всегда работает на плотной жидкости. Компрессорный способ обеспечивает высокую степень аэрации, вплоть до получения пены.

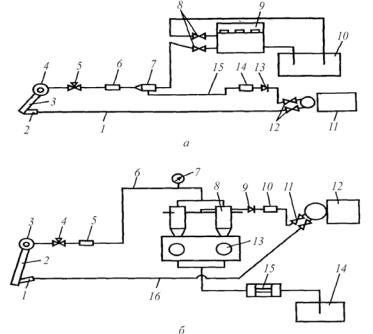

Схемы обвязки при бурении пеной представлены на рис. 9.

Рис. 9. Обвязка скважины при бурении с пеной: а – глубиной до 250 м; 1 – воздухопровод к эжектору; 2 – эжектор; 3 – сливная труба; 4 – скважина; 5, 8 – трехходовые краны; 6 – прибор для определения кратности пены;7 – пеногенератор; 9 – насос; 10 – емкость с раствором ПАВ; 11 – компрессор; 12 – края; 13 – обратный клапан; 14 – расходомер воздуха; 15 – воздуховод к пеногенератору; б – глубиной свыше 250 м; 1 – эжектор; 2 – отводной трубопровод; 3 – скважина; 4 – трехходовой кран; 5 – прибор опре-деления кратности пены; 6 – нагнетательный трубопровод; 7 – манометр;8 – дожимное устройство; 9 – обратный клапан; 10 – расходомер воздуха; 11 – кран; 12 – компрессор; 13 – насос; 14 – емкость с раствором ПАВ; 15 – дозирующий насос; 16 – трубопровод к эжектору

66

2.1.11.Характеристика наполнителей

Вкачестве наполнителей в настоящее время применяется множество различных материалов. Закупоривающим агентом может быть любой материал, состоящий из частиц определенных размеров, способный проникать в каналы поглощающего пласта. В большинстве случаев наполнители изготавливают из отходов производства.

По виду материала наполнители делятся на однотипные и ком-

позиционные (табл. 10).

Однотипные наполнители состоят из частиц одного материала, имеют приблизительно одинаковую форму, но разные размеры.

Композиционные наполнители могут быть представлены двумя или несколькими типами материалов. Частицы таких наполнителей могутотличаться не только размерами, но ифизическимисвойствами.

Характерные однотипные наполнители: отработанный силикагель, древесные опилки, кордное волокно, гравий, щебень, дробленый известняк, древесная стружка, рыбья чешуя, резаная бумага, ореховая скорлупа, слюда, целлюлоза, хвойная лапка.

Характерные композиционные наполнители: НДГ (дробленая резина в смеси с кордным волокном), ПУН (частицы резины разной формы), НТП (частицы прорезиненной ткани листообразной формы с резиновой крошкой) и др.

Каналы в зонах интенсивного поглощения имеют, как правило, сложную форму и изменяющееся сечение. Изолировать такие зоны от ствола скважины можно только за счет постепенного создания в поглощающих каналах и трещинах каркасов из крупных частиц наполнителей, которые могут стать основной для непроницаемой перемычки.

|

|

Таблица 10 |

|

Классификация наполнителей |

|

|

|

|

Класс |

Подкласс |

Вид наполнителя |

1 |

Волокнистые |

Кордное волокно, техническая кошма, кожа- |

|

|

«горох», хромстружка, НХ (наполнитель |

|

|

хлопьевидный), улюк, НТП, опилки и стружки |

|

|

древесные |

67

|

|

Окончание табл. 10 |

|

|

|

Класс |

Подкласс |

Вид наполнителя |

2 |

Гранулированные |

Силикагель отработанный, дробленый извест- |

|

жесткие |

няк, ореховая скорлупа, керамзит, щебень, гра- |

|

|

вий, песок |

|

Гранулированные |

Резина дробленая, поролон, вулканизованные |

|

упругие |

отходы латекса (ВОЛ), пластинчатый упругий |

|

|

наполнитель (ПУН) |

3 |

Чешуйчато- |

Целлофан, слюда |

|

пластинчатые |

|

4 |

Набухающие |

Бентонит |

5 |

Пластинчатые |

Глина, замазка |

6 |

Дисперсные |

Водная дисперсия резины (ВДР), водная диспер- |

|

|

сиявулканизованноголатекса(ВДЛ) |

Первый класс – волокнистые наполнители. Имеют волокни-

стую структуру частиц различного размера в виде волокон, слоев, нитей, которые при закупоривании каналов поглощения существенно изменяют свои размеры и форму. При ликвидации поглощений в крупнотрещиноватых породах их рекомендуется использовать в комплексе для уплотнения жесткого каркаса перемычки, образованного гранулированными наполнителями. Эффективен комплекс наполнителей из волокнистых, гранулированных жестких и гранулированных упругих частиц в объемном соотношении 3:1:1.

Рекомендуемая область применения волокнистых наполнителей в комплексе – при ликвидации высокоинтенсивных поглощений в проницаемых крупнотрещиноватых и кавернозных породах с раскрытием каналов фильтрации более 3 мм.

Как самостоятельный закупоривающий материал наполнители первого класса рекомендуется использовать при ликвидации поглощений в проницаемых крупнопористых и среднетрещиноватых горных породах с раскрытием каналов не более 3–5 мм.

Кордное волокно представляет собой крученые нити из хлопчатобумажного волокна длиной 10–20 мм с измельченной резиной. Изготавливается по ТУ 39-190–75. Используется в качестве добавки к тампонажному или буровому раствору. При значительных

68

размерах трещин в пласте хорошие результаты можно получить при использовании дробленых отходов резины в смеси с другими наполнителями (древесные опилки, наполнитель, кошма и др.).

Техническая кошма – волокнистый материал, который выпускается в виде волокна. Поставляется буровым предприятием в тюках. Используется для ликвидации высокоинтенсивных поглощений бурового раствора в горных породах, поглощающие каналы которых имеют размеры более 15 мм. В зону поглощения частицы кошмы доставляют в буровом или тампонажном растворе. До ввода

враствор она разрыхляется на фрагменты диаметром 10–40 мм. Чаще всего кошму добавляют в глинистый раствор, закачиваемый

вскважину через воронку, установленную на устье скважины.

Кожа-«горох» представляет собой кусочки кожи хромового дубления. В настоящее время кожа-«горох» может изготавливаться из отходов производства заменителей кожи. Кожу-«горох» рекомендуется добавлять в буровой раствор в смеси с другими наполнителями (кордным волокном, древесными опилками). Общее количество наполнителей в буровом растворе не должно превышать оптимальное (0,5–6,7 % по массе на объем) [1]. «Горох» рекомендуется добавлять в различные тампонажные смеси для повышения их закупоривающих свойств.

Хромовая стружка – отходы кожевенной промышленности. Представляет собой полоски кожи толщиной 0,5–1,0 мм, длиной до 150 мм, шириной до 10 мм. Применяется при намыве в качестве крупноразмерного материала для изоляции поглощений в крупнотрещиноватых породах.

Улюк волокнистый представляет собой массу недоразвитых семян хлопчатника с примесью сцепившегося с улюком волокна. Перед использованием он разрыхляется на слои с условным диаметром частиц от 10 до 40 мм для перекрытия каналов поглощения от 12 до 50 мм. Размеры разрыхленных частиц определяются размерами поглощающих каналов и интенсивностью поглощения. Улюк волокнистый рекомендуется применять в сочетании с гранулированными и пластинчатыми наполнителями в соотношении 1:1:1. В качестве на-

69

полнителя улюк волокнистый выпускается хлопкоперерабатывающими заводами по ГОСТ 6015–72 «Отходы волокнистые хлопкозаводов».

НТП – наполнитель текстиль прорезиненный – представляет собой измельченные отходы текстиля прорезиненного и кирзы дублированной с добавкой до 15 % резиновой крошки. Размер частиц НТП может составлять 5–30 мм. НТП – композиционный наполнитель, который рекомендуется применять при изоляции интенсивных поглощений (40–60 м3/ч) в проницаемых крупнотрещиноватых породах с раскрытием каналов от 10 до 20 мм. Наиболее оптимально применение НТП в комплексах, состоящих из сочетания различных видов наполнителей, частицы которых отличаются по размерам и по своим физическим свойствам (плотности, прочности на сжатие, изгиб и т.д.).

Наполнитель асбестовое волокно. Асбест – название минера-

лов, особенностью которых является волокнистое строение и способность расчленяться на гибкие тонкие волокна, а также высокая термостойкость (до 600 °С). Добавка асбестового волокна в тампонажные смеси увеличивает прочность цементного камня, снижает плотность раствора. В зависимости от длин волокон асбест как закупоривающий материал может применяться в буровых и тампонажных растворах с целью профилактики и предупреждения поглощений. Асбестовое волокно рекомендуется применять в комплексе с пластинчатыми и гранулированными наполнителями в соотношении 1:1:1. Перспективно применение асбеста в качестве структурообразователя в профилактических буровых растворах, тампонажных смесях и жидкостях – носителях наполнителей на основе цемента и глинопорошка. В качестве структурообразователя асбест добавляется в жидкость затворения цемента или в глинистый раствор в количестве 1–5 % от объема жидкости или раствора. Ввод асбеста-структурообразователя улучшает закупоривающие свойства смесей и существенно увеличивает концентрацию гранулированных наполнителей в растворах-носителях за счет улучшения их «несущих» свойств.

70