Осложнения и аварии при строительстве нефтяных и газовых скважин

..pdfОкончание табл. 8

|

1 |

2 |

3 |

4 |

|

5 |

6 |

7 |

|

|

|

При |

бурении с промывкой водой |

|

|

||

|

1 |

0–10 |

Ввод наполните- |

Комбинация наполни- |

2,0–5,0 |

– |

6,0–10,0 |

|

|

|

|

лей в раствор и |

телей размером 2 мм |

|

|

|

|

|

|

|

переход на ротор- |

|

|

|

|

|

|

|

|

ное бурение |

|

|

|

|

|

|

|

|

Переход на буре- |

То же |

2,0–5,0 |

– |

6,0–10,0 |

|

|

|

|

ние роторным |

|

|

|

|

|

|

|

|

способом с про- |

|

|

|

|

|

|

|

|

мывкой мало- |

|

|

|

|

|

|

|

|

глинистым буро- |

|

|

|

|

|

|

|

|

вым раствором с |

|

|

|

|

|

|

|

|

наполнителем |

|

|

|

|

|

|

2 |

10– |

Закачивание там- |

Комбинация наполни- |

|

5,0–6,0 |

30,0– |

1,5–2,5 |

|

|

50 |

понажной смеси |

телей размером 2–6 |

|

|

–40,0 |

|

|

|

|

|

мм в растворе |

|

|

|

|

|

|

|

|

Комбинация наполни- |

|

5,0–6,0 |

30,0–40,0 |

1,5–2,5 |

|

|

|

|

телей размером 5–8 |

|

|

|

|

|

|

|

|

мм в растворе |

|

|

|

|

|

3 |

>50 |

Намыв наполни- |

Тампонажная смесь с |

|

4,0–5,0 |

12,0– |

0,5–0,8 |

|

|

|

телей |

наполнителями раз- |

|

|

–16,0 |

|

|

|

|

|

мером 2–3 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

>50 |

Намыв наполни- |

Комбинация наполни- |

|

8,0–10,0 |

<100,0 |

8,0–10,0 |

|

|

|

телей |

телей размером 4–5 |

|

|

|

|

|

|

|

|

мм в растворе плотно- |

|

|

|

|

|

|

|

|

стью 1080–1150 кг/см3 |

|

|

|

|

|

3 |

>50 |

Намыв наполни- |

Комбинация наполни- |

|

10,0–12,0 |

<100 |

10–12 |

|

|

|

телей |

телей размером 4–5 |

|

|

|

|

|

|

|

|

мм в растворе плотно- |

|

|

|

|

|

|

|

|

стью 1080–1150 кг/см3 |

|

|

|

|

|

3 |

>50 |

Закачивание там- |

Тампонажная смесь с |

|

4,0–5,0 |

20,0 |

0,8–1,0 |

|

|

|

понажной смеси |

наполнителями раз- |

|

|

|

|

|

|

|

|

мером 4–5 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Спускперекры- |

|

|

|

|

|

|

|

|

вающихустройств, |

– |

|

– |

– |

– |

|

|

|

обсадныхтруб |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

51

Примечание. При возникновении поглощения желательно вскрыть поглощающий интервал на всю его мощность с применением рекомендаций для I категории, а затем приступить к изоляцинным работам.

Таблица 9

Классификация зон поглощения по коэффициенту поглощающей способности и мероприятия по их ликвидации

Категория |

Коэффициент |

Мероприятия |

|

поглощающей |

|||

зоны по- |

способности |

по ликвидации поглощений |

|

глощения |

|||

Kпс |

|

||

|

|

||

I |

1 |

Переход на бурение с использованием гли- |

|

|

|

нистого раствора |

|

II |

1–3 |

Закачивание быстросхватывающейся сме- |

|

|

|

си (БСС). Расход цемента 5–10 т |

|

III |

3–5 |

Закачивание БСС. Расход цемента 10–20 т |

|

IV |

3–15 |

Закачивание высоковязкой БСС, затворяе- |

|

|

|

мой на глинистом растворе или c |

|

|

|

добавлением в смесь бентонитового по- |

|

|

|

рошка, а также глинистых и глиноцемент- |

|

|

|

ных паст. Расход 20–60 т |

|

V |

15–26 |

Перед закачиванием БСС снижать погло- |

|

|

|

щающую способность скважины путем |

|

|

|

намыва песка или ввода инертных мате- |

|

|

|

риалов. При снижении коэффициента Kпс |

|

|

|

ниже 15 – закачивать тампонирующую |

|

|

|

смесь, как и при ликвидации зоны погло- |

|

|

|

щения IV категории |

|

VI |

>25 |

Бурение без выхода циркуляции. Спуск |

|

|

|

промежуточной колонны |

2.1.9. Предупреждение поглощений

Опыт бурения глубоких скважин показывает, что в большинстве случаев поглощение легче и дешевле предупредить, чем ликвидировать. Различные геолого-технические условия в каждом нефтегазоносном районе обязывают изыскивать действенные способы

52

предупреждения поглощений. Все они связаны с регулированием давления, действующего на стенки скважин при выполнении в ней различных технологических операций, а также c уменьшением проницаемости приствольной зоны скважины в интервалах поглощающего горизонта. Это осуществляется выполнением комплекса взаимосвязанных мероприятий:

•контролем гидростатического давления в скважине и его корректировки путем регулирования параметров промывочной жидкости в пределах, предусмотренных проектом на строительство скважины;

•контролем и корректировкой значений гидродинамического давления в скважине путем изменения параметров технологических операций;

•кольматацией и закупоркой приствольной зоны пластов;

•регулированием реологических и тиксотропных свойств промывочной жидкости;

•вводом наполнителей.

Способы регулирования давления в скважине:

1. Регулирование параметров промывочной жидкости.

Способы регулирования плотности промывочных жидкостей:

•путем очистки от выбуренной породы с помощью механических и химических средств очистки;

•добавлением в ПЖ нефти или ее аэрацией;

•разбавлением водой;

•бурением на технической воде (если это не вызовет других осложнений – осыпей, обвалов, образования каверн, дренирования поглощающего горизонта).

В некоторых случаях снижение ρж позволяет ликвидировать поглощение или снизить его интенсивность.

2. Регулирование реологических параметров ПЖ (вязкость и

CНС).

Возможно снижение вязкости и СНС ПЖ, это уменьшит гидродинамическую составляющую на поглощающий горизонт при бурении и вызове циркуляции.

53

Но необходимо учитывать, что высоковязкие и высококоллоидные растворы эффективно способствуют ликвидации поглощений невысокой интенсивности до 5–10 м3/ч в маломощных пластах, сложенных несцементированным материалом. Широкое применение получило повышение условной вязкости (до 60–80 с) путем ввода в буровые растворы бентонитового глинопорошка.

Нераспустившиеся частички глины набухают, попадая в поры и трещины пласта, и закупоривают его. Кроме того, движение высоковязких жидкостей в каналах создает дополнительные гидродинамические сопротивления Ргд.

Положительный результат при бурении на глинистых растворах, обладающих тиксотропией, дает остановка бурения на несколько часов. При этом (при наличии статического уровня) скважину периодически доливают. За это время раствор в каналах и порах загустевает, приобретает прочную структуру, для разрушения которой необходимы значительные перепады давления.

3. Регулирование параметров режима бурения.

Снижение расхода промывочной жидкости приводит к уменьшению потерь давления в кольцевом пространстве.

Переход на роторный способ бурения требует меньшей скорости восходящего потока промывочной жидкости в кольцевом пространстве, т.е. приводит к уменьшению расхода ПЖ, что снижает гидродинамическое давление.

Кроме того, вращательное движение жидкости облегчает вынос твердой фазы и способствует естественной кольматации стенок скважины.

4. Регулирование скорости СПО.

Эффект поршневания. Компоновка низа бурильной колонны представляет собой своеобразный поршень, так как наружные диаметры забойного двигателя и УБТ обеспечивают относительно малые размеры кольцевого пространства.

Происходит рост давления в стволе скважины ниже долота при спуске инструмента, так как жидкость не успевает перетекать между забойным двигателем и УБТ. При подъеме инструмента из скважины

54

происходит обратный эффект. Ниже долота давление в стволе скважины падает. Перепад давления может достигать десятки мегапаскалей (50–70 % от Ргд). При превышении скоростей СПО может происходить:

•дренирование каналов поглощающего горизонта;

•создание знакопеременных нагрузок на стенку скважины, приводящее к их усталостному разрушению.

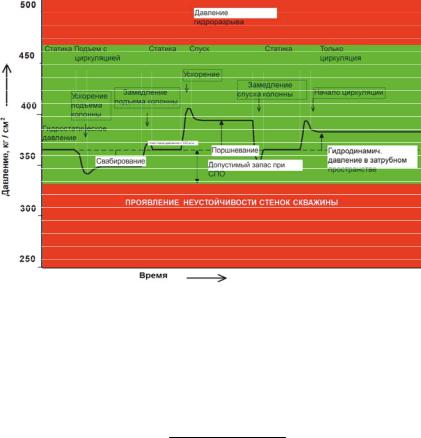

На рис. 4 показан график колебаний давления в стволе скважины при СПО и вызове циркуляции.

Рис. 4. График колебаний давления в стволе скважины при СПО и вызове циркуляции

Для предупреждения резких колебаний давления в стволе скважины необходимо ограничивать скорость СПО.

Максимальная скорость спуска бурильной колонны с целью предупреждения поглощения бурового раствора

Vmax (Pст Pпл )(Dд2 d 2 ) , 3300Hпг

55

где Рпл – пластовое давление, МПа; Рст – гидростатическое давление, МПа; Dд –диаметр долота, м;

d – диаметр бурильных труб, м;

Hпг – глубина поглощающего горизонта, м; η – динамическая вязкость ПЖ, Па·с.

5. Регулирование давления при вызове циркуляции. Вследствие инерции столба ПЖ, а также ее тиксотропных

свойств (наличие структуры в неподвижном состоянии) в момент вызова циркуляции давление в стволе скважины резко возрастает, что также способствует дренированию поглощающего горизонта,

апри больших значениях давления приводит к гидроразрыву.

6.Рациональная компоновка бурильной колонны.

Существуют определенные зависимости между диаметрами долота и забойного двигателя, УБТ и бурильных труб.

Увеличение зазора в кольцевом пространстве ведет к уменьшению Ргд, но может потребовать увеличения скорости восходящего потока, т.е. ведет к росту расхода Q.

Практика показывает, что выполнение рассмотренных нами мероприятий решает многие вопросы по предупреждению и ликвидации поглощений, уменьшая их число или снижая их интенсивность до 50–90 %.

Схема факторов, обусловливающих снижение гидростатического и гидродинамического давления на стенки скважины, приведена на рис. 5.

Разработаны и применяются мероприятия по профилактике и ликвидации поглощений различных категорий и интенсивностей.

Кольматация поглощающих горизонтов – это заполнение каналов и пор поглощающего горизонта инертными наполнителями, твердеющими смесями, высоковязкими тиксотропными глинистыми растворами.

Кольматация механическая происходит при заполнении пор и каналов при действии сил гравитации, трения, перепада давления.

56

Рис. 5. Факторы, обусловливающие снижение гидростатического и гидродинамического давления на стенки скважины

Кольматация химическая – это комбинация механической и химической кольматации, которая происходит, когда заполнение каналов и пор твердыми частицами сопровождается химическими реакциями с породой или флюидами пласта. При этом образуется твердое вещество, закупоривающее каналы и поры. Установлено, что в каналы могут входить частицы наполнителя, размеры которых менее одной трети условного диаметра канала, а трещины – менее половины раскрытия трещины.

В процессе бурения скважины постоянно идет процесс естественной кольматации, когда частицы твердой фазы, содержащиеся в буровом растворе, под действием давления проникают в поры и трещины стенок скважины. Если кольматация продуктивных горизонтов в период их первичного вскрытия нежелательна (создает затруднения при освоении скважин), то кольматация проходимых непродуктивных пород целесообразна, так как снижает интенсивность фильтрации жидкости в пласт. При естественной кольматации на

57

пути движения жидкости в пласт или из пласта формируется экран. С течением времени экран упрочняется и несколько утолщается. Упрочнению или разрушению экрана способствуют физикохимические процессы на контакте породы с частицами или между самими частицами. Уплотнение частиц, находящихся в порах и каналах пласта, способствует формированию низкопроницаемого экрана. Чем крупнее частицы вводятся в поры пласта без их разрушения, тем прочнее экран.

Получения экрана в приствольной части стенки, снижающего проницаемость поглощающего горизонта, можно достичь методами искусственной кольматации (рис. 6).

Рис. 6. Искусственная кольматация

Хороший эффект в практических условиях бурения получен в результате применения струйной обработки стенки скважины, которая применяется для снижения проницаемости прочных эррозионно-стойких пород. Струйная обработка обеспечивает очистку стенок скважины от глинистой корки и заполнение пор и каналов твердыми частицами бурового раствора.

Обработка стенки скважины производится при помощи кольматационного переводника, спускаемого на бурильных трубах. Переводник имеет в корпусе отверстия с твердосплавленными боко-

58

выми насадками, которые формируют высокоскоростную струю бурового раствора с наполнителями.

В настоящее время отечественная промышленность выпускает забойные сепараторы-кольмататоры. Скоростная струя пульпы, вытекающая из бокового насадка, взаимодействует со стенкой скважины, кольматируя ее. При этом повышенное содержание твердой фазы значительно повышает эффект кольматации. Предупреждение поглощений бурового раствора может сопровождаться гидродинамической обработкой стенки скважин, а именно вибрационной обработкой. Вибрационная обработка условно делится на обработку импульсными (прерывистыми) струями – импульсную обработку стенки и на вихревую обработку стенки скважины. Создание гидравлического импульса на стенку скважины обеспечивается периодическим перекрыванием высокоскоростного потока бурового раствора. При импульсном воздействии на стенку скважины наносится удар короткой струи, при которой скачок давления приблизительно на порядок выше давления непрерывистой струи. Частицы твердой фазы перемещаются относительно дисперсионной среды вглубь порового пространства породы через ее каналы и микротрещины, раскрывающиеся под действием гидроудара струи.

Для реализации этого метода используется гидравлический генератор низкочастотных колебаний с одновременным смывом струей бурового раствора со стенки скважины глинистой корки при вращении бурильной колонны.

Одним из эффективных способов механической кольматации пористых пород является втирание твердых частиц в поры при вращении бурильной колонны ее калибрирующими элементами. Простота технических решений методами механической кольматации очевидна, но эффективность ее зависит от конфигурации ствола скважины, которая не идеально цилиндрическая.

Способ манжетного цементирования обсадных колонн.

Манжетное цементирование применяется при креплении обсадных колонн (направлений, кондукторов) в случае наличия в стволе скважины неизолированных поглощающих горизонтов.

59

Порядок использования метода:

•скважина бурится до проектной глубины спуска обсадной колонны, при невозможности этого вскрывается интервал зоны поглощения;

•на обсадную колонну крепится манжета с таким расчетом, чтобы после спуска клонны в скважину она установилась в кровле поглощающего горизонта (рис. 7);

Рис. 7. Манжета для манжетного цементирования: 1 – обсадная труба; 2 – заливочные отверстия; 3 – манжета; 4 – муфта; 5 – клапан

при закачке цементного раствора манжета раскрывается и перекрывает трубное пространство таким образом, что цементный раствор может проходить только в одном направлении вверх.

2.1.10. Бурение скважин с промывкой аэрированными буровыми растворами

Комплекс мероприятий по предупреждению поглощений буровых растворов при проводке скважин включает в себя все, что дает возможность снизить противодавление на пласты с таким расчетом, чтобы оно не превышало значений пластового давле-

60