Резание материалов

..pdf

Kl = cosβcossinγ +βsin βsin γ = ctgβcos γ +sin γ.

Отсюда

tgβ = |

cos γ |

. |

(4) |

|

Kl −sin γ |

||||

|

|

|

Несмотря на значительную идеализацию процесса превращения срезаемого слоя в стружку при замене зоны первичной деформации единственной плоскостью сдвига, формула Тиме совершенно точно выражает связь между коэффициентом усадки стружки и углом сдвига, так как отражает условие сплошности материала сливной стружки. Поэтому формулы хорошо подтверждаются экспериментом. Таким образом, если по длинам срезаемого слоя и стружки определить коэффициент усадки стружки, то с помощью формул (2) и (4) можно подсчитать угол сдвига и относительный сдвиг.

Используя формулу (2), можно найти непосредственную связь между относительным сдвигом и коэффициентом усадки стружки. Подставив формулу (4) в выражение (2), получим

ε = Kl2 −2Kl sin γ +1.

Kl

Имея величину относительного сдвига можно определить интенсивность деформации е.

е= ε3 .

Процессу резания свойственна очень высокая степень деформации и, соответственно, большая величина сдвигающих напряжений на условной плоскости сдвига. Величина относительного сдвига при резании в 2,5…3 раза, а сдвигающих напряжений в 1,5 раза больше, чем при растяжении и сжатии. Характерным является то, что при такой высокой степени деформации срезаемого слоя напряжение сдвига не зависит от условий резания, а определяется только свойствами материала обрабатываемой детали. Например, по данным Н.Н. Зорева, при резании детали из стали 30Х в случае изменения

81

переднего угла резца в пределах 0…40° и скорости резания 45…145 м/мин значения двигающих напряжений на условной плоскости сдвига колеблются в пределах всего ±7 %. Незначительное влияние степени деформации на сопротивление деформации по условной плоскости сдвига объясняется тем, что при резании материал обрабатываемой детали претерпевает столь высокую деформацию, что его запас пластичности исчерпывается, а упрочнение приближается к пределу.

2.2.3.Взаимосвязь явлений стружкообразования

впроцессе резания

Различные факторы, действующие при резании, по-разному влияют на деформационные и контактные процессы в зоне резания. Одни факторы непосредственно влияют на процесс стружкообразования, другие – косвенно, через те факторы, которые влияют непосредственно. Косвенное влияние оказывают почти все факторы, причем это влияние в большинстве случаев вызывает цепочку взаимосвязанных явлений, обусловливающих, в конечном счете, действие фактора, влияющего непосредственно. Например, изменение величины переднего угла увеличивает или уменьшает средние контактные нормальные напряжения на передней поверхности, что приводит к изменению среднего коэффициента трения и угла трения. Последнее оказывает влияние на угол действия, изменение которого вызывает изменение угла сдвига и работы стружкообразования.

Действие какого-либо фактора через цепочку взаимосвязанных факторов может усиливаться или ослабляться в зависимости от того, существует ли двустороннее взаимное влияние факторов друг на друга и совпадают или не совпадают результаты активного и реактивного действия. Например, увеличение среднего коэффициента трения сопровождается увеличением ширины площадки контакта стружки с передней поверхностью, что приводит к снижению средних контактных нормальных напряжений. При наличии двух участков трения это вызовет еще большее увеличение среднего коэффициента трения.

82

Факторы, действующие при резании, можно разделить на внешние и внутренние. К внешним факторам относятся свойства обрабатываемого и инструментального материалов, геометрические параметры инструмента, параметры режима резания, свойства смазочноохлаждающей жидкости. К внутренним факторам можно отнести угол действия, температуру на передней поверхности, средний коэффициент трения, ширину площадки контакта, действительный передний угол с учетом нароста и др.

Непосредственное влияние на процесс стружкообразования при прямоугольном резании оказывают только четыре фактора: угол действия, передний угол инструмента, скорость резания и свойства обрабатываемого материала. Все остальные факторы влияют косвенно. Рассмотрим влияние некоторых факторов, действующих наиболее сильно.

Влияние угла действия. Важнейшей характеристикой процесса стружкообразования является угол сдвига β, от величины которого зависят коэффициент усадки стружки, относительный сдвиг и работа стружкообразования. Все то, что увеличивает угол сдвига, уменьшает степень деформации срезаемого слоя и работу стружкообразования. Используя условие равновесия инструмента, К.А. Зворыкин теоретически получил уравнение для определения угла сдвига в зависимости от переднего угла и угла трения ς на передней поверхности:

2β + ς – γ = С,

где С – постоянная величина, близкая для стали и чугуна к 80°. Если учесть, что ς – γ = ω, то уравнение принимает вид

2β + ω = С,

где ω – угол действия.

Таким образом, угол сдвига непосредственно зависит от угла действия, уменьшаясь при увеличении последнего.

При увеличении угла действия угол сдвига уменьшается, что приводит к увеличению степени деформации срезаемого слоя и работы стружкообразования. Ухудшение условий стружкообразования связано с изменением напряженного и деформированного состояния

83

зоны стружкообразования. При увеличении угла ω вектор P силы стружкообразования поворачивается против часовой стрелки, что приводит к повороту в том же направлении осей главных напряжений и соответствующему уменьшению угла сдвига.

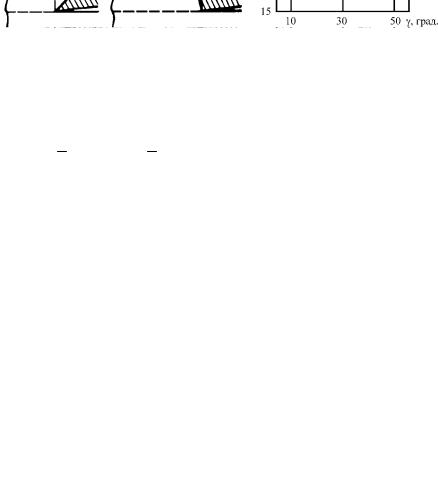

Влияние переднего угла. Непосредственное влияние переднего угла на процесс стружкообразования заключается в изменении направления схода стружки в пространстве (рис. 47, а). При уменьшении переднего угла увеличивается угол между векторами скоростей резания V и стружки Vc , и частицы срезаемого слоя при превраще-

нии его в стружку сильнее изменяют направление своего движения. Поскольку изменение направления движения частиц связано со сдвигом по условной плоскости сдвига, то уменьшение переднего угла должно увеличить интенсивность сдвигового процесса, т.е. уменьшить угол сдвига. Экспериментальная проверка подтверждает эти рассуждения (рис. 47, б). Для осуществления непосредственного влияния угла γ на угол сдвига угол действия сохранялся постоянным и равным нулю подбором соответствующего коэффициента трения при применении различных смазочных жидкостей. Уменьшение переднего угла уменьшает угол сдвига и увеличивает степень деформации срезаемого слоя.

а |

б |

Рис. 47. Влияние переднего угла γ на угол сдвига β при постоянном угле действия (свободное резание стали 20Х; ω = 0)

Когда нарост отсутствует, косвенное влияние переднего угла на процесс стружкообразования связано только с изменением угла действия. Влияние переднего угла на угол действия идет по двум кана-

84

лам: за счет изменения ориентации передней поверхности и за счет изменения среднего коэффициента трения. При уменьшении переднего угла угол действия увеличивается вследствие изменения положения передней поверхности и уменьшается вследствие уменьшения среднего коэффициента трения. Первое воздействие является преобладающим, а поэтому угол действия и передний угол находятся в обратной зависимости. Благодаря совпадению непосредственного и косвенного действия переднего угла на процесс стружкообразования передний угол на коэффициент усадки стружки Kl, относительный сдвиг ε и работу стружкообразования Eс влияет очень сильно, увеличивая их при своем уменьшении.

В зоне скоростей резания, при которых нарост имеет наибольшую высоту, влияние переднего угла на процесс стружкообразования менее заметно. Чем меньше передний угол, тем больше высота нароста и больше фактический передний угол. Таким образом, уменьшение номинального переднего угла компенсируется увеличением фактического переднего угла.

а |

б |

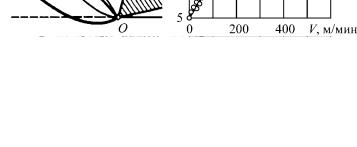

Рис. 48. Влияние скорости резания V на угол сдвига β при постоянном угле действия (свободное резание меди; γ = 20°;

ω = 23°30')

То же самое происходит и на верхней границе ОВ зоны деформации (рис. 48), но так как правее от нее напряжения уменьшаются, то частицы срезаемого слоя продолжают деформироваться на малом расстоянии от границы ОВ. В результате этого верхняя граница смещается на значительно меньшее расстояние, чем нижняя; зона пер-

85

вичной деформации OA'B' становится уже и поворачивается по часовой стрелке. Уменьшение размеров и поворот зоны вызывают увеличение угла сдвига и уменьшение степени деформации срезаемого слоя. На рис. 48, б показана экспериментально найденная зависимость между скоростью резания и углом сдвига β. Чтобы исключить косвенное влияние скорости резания, обработке подвергалась медь, не склонная к наростообразованию, а все значения угла сдвига были приведены к постоянному углу действия ω = 22°30'.

Влияние скорости резания. Непосредственное влияние скорости резания на процесс стружкообразования выражается в изменении угла сдвига. Угол сдвига растет при увеличении скорости резания, что связано с запаздыванием процесса пластической деформации. При малой скорости резания зона первичной деформации ОАВ (см. рис. 48, а) имеет относительно большие размеры. При большой скорости резания срезаемый слой столь быстро проходит через поле напряжений, что пластические деформации не успевают произойти на нижней границе ОА зоны деформации, а осуществляются правее от нее, там, где действуют значительно большие напряжения. В результате этого нижняя граница ОА смещается в положение ОА'.

Косвенное влияние скорости резания на процесс стружкообразования проявляется в ее влиянии на угол действия за счет изменения среднего коэффициента трения, а если материал обрабатываемой детали склонен к наростообразованию, то и за счет изменения фактического переднего угла. Изменение среднего коэффициента трения при изменении скорости резания связано как с влиянием ее на средние нормальные контактные напряжения, так и с изменением температуры на передней поверхности, влияющей на сопротивление сдвигу

вконтактном слое стружки. При резании материалов, не склонных

кнаростообразованию, увеличение скорости резания непрерывно улучшает процесс стружкообразования, уменьшая относительный сдвиг и удельную работу стружкообразования. При резании материалов, склонных к наростообразованию, влияние скорости резания усложняется. Только при скоростях резания, при которых температура резания становится больше 600 °С, увеличение скорости резания непрерывно улучшает все показатели стружкообразования.

86

Влияние механических свойств материала обрабатываемой детали. Непосредственное влияние на процесс стружкообразования механических свойств материала обрабатываемой детали заключается в увеличении угла сдвига с повышением сопротивления сдвигу материала в зоне стружкообразования при постоянных переднем угле и угле действия. Соответственно этому уменьшается степень деформации срезаемого слоя.

Если нарост при резании отсутствует, то косвенное влияние свойств обрабатываемого материала на процесс стружкообразования проявляется в изменении угла действия вследствие изменения среднего коэффициента трения. При постоянной температуре на передней поверхности средний коэффициент трения для различных обрабатываемых материалов изменяется сравнительно мало, так как при увеличении сопротивления материала пластической деформации одновременно возрастают как касательные, так и нормальные контактные напряжения. При постоянной скорости резания с увеличением сопротивления материала пластическим деформациям средний коэффициент трения уменьшается, что уменьшает коэффициент усадки стружки и относительный сдвиг.

При наличии нароста косвенное влияние свойств обрабатываемого материала на процесс стружкообразования дополняется их влиянием через изменение фактического переднего угла.

Влияние толщины срезаемого слоя. Толщина срезаемого слоя на процесс стружкообразования влияет только косвенно. Если нарост отсутствует, то влияние толщины срезаемого слоя связано с изменением среднего коэффициента трения, который из-за увеличения средних нормальных контактных напряжений на передней поверхности падает при увеличении толщины срезаемого слоя. Поэтому чем толще срезаемый слой, тем меньше относительный сдвиг и удельная работа стружкообразования. При наличии нароста толщина срезаемого слоя дополнительно влияет через изменение фактического переднего угла инструмента.

Между процессами в зоне первичной деформации и на передней поверхности инструмента существует тесная и взаимообусловленная

87

связь. Любое изменение условий трения в пределах площадки контакта влияет на протекание деформационных процессов и характер стружкообразования. Наоборот, изменение условий стружкообразования через изменение температуры и скорости стружки влияет на контактные процессы на передней поверхности. Таким образом, всякое изменение напряженного состояния в одной из зон вызывает соответствующее изменение напряженного состояния в другой зоне.

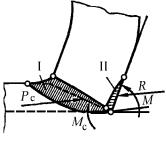

Если по каким-либо причинам изменится средний коэффициент трения на передней поверхности, то из-за изменения напряженного состояния в зоне контакта стружки изменится величина силы стружкообразования R и момента М (рис. 49), с которыми инструмент действует на стружку. Для сохранения равновесия стружки должна измениться величина силы Рс и момента Mс, с которыми срезаемый слой действует на стружку, но это изменит напряженное

и деформированное состояния в зоне первичной деформации со всеми вытекающими последствиями. Изменение деформированного состояния в зоне I вызовет изменение температуры и контактных напряжений в зоне трения и, как следствие, изменение напряженного состояния и т.д. (см. рис. 49). В процессе резания за счет саморегулирования в зонах I и II устанавливаются такие напряженные состояния, при которых соблюдается условие равновесия стружки.

2.2.4. Изменение размеров и формы стружки по сравнению со срезаемым слоем.

Понятие об усадке стружки

При превращении срезаемого слоя в стружку размеры стружки по длине, толщине и ширине (рис. 50) отличаются от размеров срезаемого слоя, из которого стружка образовалась. При длине срезаемого слоя L, толщине а и ширине b длина стружки равна Lс,

88

толщина – aс, а ширина – bс, причем Lс < L; ас > а; bс > b. Таким образом, по сравнению

с размерами срезаемого слоя стружка короче, толще и шире. Степень изменения размеров стружки по сравнению со срезаемым слоем характеризуют тремя коэффициентами изменения формы: коэффициентом усадки (или укорочения) Kl, коэффициентом утолщения Ka и коэффициентом уширения Kb. Причем

Рис. 50. Размеры срезаемого слоя и стружки

Kl = |

L |

; Ka = |

ac |

; |

Kb = bc . |

|

|

||||||

Lc |

||||||

|

|

a |

b |

|||

Коэффициенты показывают, во сколько раз размеры стружки по длине, толщине и ширине меньше или больше соответствующих размеров срезаемого слоя.

Как указывалось выше, по коэффициенту усадки стружки можно определить величину угла сдвига β. Зависимость получена при предположении, что уширение стружки отсутствует, т.е. что коэффициенты Kl и Ka равны. С учетом уширения стружки определение угла сдвига или относительного сдвига по формулам необходимо вести не по коэффициенту усадки стружки Kl, найденному экспериментально по длине стружки, а по расчетному коэффициенту усадки Kl:

Kl = Kl = Kl b . Kb bc

Ранее отмечалось, что даже при свободном резании уширение стружки невелико и составляет 5…15 % от ширины срезаемого слоя, в то время как укорочение и утолщение стружки оцениваются в 250…600 % и более.

89

Рис. 51. Схема для определения расчетного коэффициента усадки стружки

Поэтому уширением стружки можно пренебречь и считать, что Kl = Kа. Все сказанное справедливо только в том случае, если сливная стружка сохраняет свою сплошность. Если же на свободной стороне сливной стружки наблюдаются достаточно большие выступы и впадины (рис. 51) или стружка имеет суставчатую форму, то в формулу необходимо ввести поправку. Принимая впадину стружки за треугольник, на основании рис. 51, имеем

Kl = KaKb(1 – 1/2ξ),

где ξ – относительный коэффициент; ξ = h/ac.

Выражение (1 – ½ξ) можно назвать коэффициентом сплошности стружки. Обозначив его через Kξ и считая, что Kb = 1, получим

Kl = KaKξ.

Так как коэффициент сплошности стружки всегда меньше единицы, то при пилообразной стружке коэффициент Kl меньше коэффициента Ka, а иногда может быть даже меньше единицы. Резание некоторых материалов это подтверждает. Например, при обработке высокопрочных титановых сплавов (например, сплава ВТ3) с определенными скоростями резания и подачами образуется суставчатая пилообразная стружка. При этом наблюдается явление, названное «отрицательной усадкой» стружки, когда длина стружки за счет пустот на свободной стороне становится больше длины срезаемого слоя. Коэффициент усадки, найденный по длине стружки, становится меньше единицы, достигая значений 0,75…0,9.

В основе вывода формулы лежало положение о сплошности стружки и равенстве в связи с этим коэффициентов Kl и Ka. При ярко выраженной пилообразности сливной стружки или когда обра-

90