Токарно-винторезный станок

..pdfМинистерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования Пермский национальный исследовательский политехнический университет

Кафедра «Металлорежущие станки и инструменты»

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК

Методические указания к лабораторной работе

Издательство Пермского национального исследовательского

политехнического университета

2012

Составители: доцент В.К. Зальцберг, канд. техн. наук А.А. Долинин

УДК 621.941 Т51

Рецензент:

канд. техн. наук, доцент С.П. Никитин (Пермский национальный исследовательский политехнический университет)

Токарно-винторезный станок: метод. указания к лаборат. Т51 работе / сост. В.К. Зальцберг, А.А. Долинин. – Пермь: Изд-во

Перм. нац. исслед. политехн. ун-та, 2012. – 30 с.

Рассмотрено устройство токарно-винторезного станка, указаны виды выполняемых работ, даны примеры наладок. Изложена методика составления кинематической схемы станка, подробно рассмотрена его кинематическая настройка.

Предназначены для студентов машиностроительных специальностей.

УДК 621.941

© ПНИПУ, 2012

2

|

СОДЕРЖАНИЕ |

|

1. |

Назначение станка и виды выполняемых работ |

................................3 |

2. |

Узлы токарно-винторезного станка.................................................... |

4 |

3. |

Примеры наладок станка...................................................................... |

7 |

4. |

Определение основных размеров станка.......................................... |

12 |

5. |

Составление кинематической схемы станка.................................... |

15 |

6. |

Кинематическая настройка станка.................................................... |

16 |

|

6.1. Методика кинематической настройки....................................... |

16 |

|

6.2. Коробка скоростей....................................................................... |

18 |

|

6.3. Настройка винторезной цепи...................................................... |

20 |

|

6.4. Нарезание резьбы резцами.......................................................... |

22 |

7. |

Расчет силовых характеристик станка.............................................. |

23 |

Список литературы................................................................................. |

25 |

|

3

1. НАЗНАЧЕНИЕ СТАНКА И ВИДЫ ВЫПОЛНЯЕМЫХ РАБОТ

Цель лабораторной работы: изучение конструкции и технологических возможностей токарно-винторезного станка, овладение навыками составления кинематических схем и кинематической настройки.

Токарно-винторезные станки предназначены для обработки поверхностей вращения. На них можно обрабатывать точением наружные цилиндрические, конические, фасонные и торцевые поверхности, растачивать цилиндрические, конические отверстия и канавки, производить отрезку, нарезать резцами наружные и внутренние резьбы различных типов. Инструментами, закрепленными в задней бабке, можно сверлить, зенкеровать и развертывать отверстия.

В токарно-винторезных станках вращение заготовки является главным движением, имеющим высокую скорость (частоту вращения) и мощность. Сравнительно медленные поступательные движения инструментов являются движениями подачи. Для подготовки и завершения обработки служат вспомогательные движения: быстрые перемещения суппорта в продольном и поперечном направлениях от отдельного привода, изменение режимов обработки, включение, выключение и изменение направления движения рабочих органов станка и др.

Обладая высокой универсальностью, токарно-винторезные станки особенно эффективны в условиях единичного и мелкосерийного производства.

2. УЗЛЫ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА

Основными узлами станка (рис. 1) являются: станина 1, передняя бабка с коробкой скоростей 2, гитара сменных колес 3, коробка подач 4, суппорт 5 с резцедержателем, фартук и задняя бабка 6.

Станина 1 служит для монтажа всех узлов станка. Она имеет направляющие, по которым перемещаются суппорт и задняя бабка.

4

Рис. 1. Общий вид токарно-винторезного станка

5

Коробка скоростей получает вращение от электродвигателя

ислужит для изменения частоты вращения главного рабочего органа станка – шпинделя. Шпиндель представляет собой жесткий полый вал, на переднем конце которого с помощью приспособления закрепляют заготовки.

Суппорт 5 служит для закрепления резцов и перемещения их в продольном и поперечном направлениях. Он состоит из продольных (нижних) салазок 7, перемещающихся вдоль оси шпинделя с заготовкой (линии центров), поперечных салазок 8, перемещающихся перпендикулярно к оси шпинделя, и верхних резцовых салазок 9

счетырехпозиционным резцедержателем 10. Верхние резцовые салазки можно разворачивать под нужным углом к линии центров станка, они перемещаются вручную или механически.

Гитара сменных колес 3 соединяет коробку скоростей с коробкой подач 4 и позволяет нарезать резьбы различных типов. Коробка подач передает вращение ходовому валу 11 или ходовому винту 12

ипозволяет изменять частоту их вращения с целью получения необходимых подач или шагов резьбы.

Фартук крепится к продольным салазкам и предназначен для преобразования вращения ходового вала в прямолинейное перемещение продольных или поперечных салазок. Он имеет также разъемную гайку, которая соединяется с ходовым винтом при нарезании резьбы.

Задняя бабка 6 с подвижной пинолью соосна со шпинделем

ислужит для поддержания конца длинных заготовок в процессе обработки с помощью центра, а также для закрепления инструментов, предназначенных для обработки отверстий (зенкеров, сверл, разверток) и нарезания резьбы (метчиков, плашек). Ее можно перемещать по направляющим станины. Корпус задней бабки может смещаться в поперечном направлении относительно опорной плиты. Бабку можно закреплять на станине с помощью рукоятки 13. Пиноль перемещается вручную в осевом направлении маховиком 14 и закрепляется рукояткой 15.

Задание: на схеме станка, предназначенной для выполнения лабораторной работы, указать его узлы и органы управления.

6

3. ПРИМЕРЫ НАЛАДОК СТАНКА

Под наладкой понимают комплекс действий, подготавливающих станок к работе. К ним относятся подбор и установка оснастки, закрепление заготовки, проверка ее биения, подбор и закрепление режущих инструментов, установка исходного положения заготовки и инструмента, включение охлаждения и др.

Рассмотрим наладку станка на основные виды работ:

1. Продольное точение. Заготовка устанавливается в патроне (или центрах), ей сообщается вращательное движение, а резец вместе с продольными салазками перемещается параллельно линии центров станка (рис. 2, а–в).

аб

вг

Рис. 2. Наружное точение: а – прямым проходным резцом; б – отогнутым резцом; в – упорным резцом; г – подрезным резцом

2.Поперечное точение. Резец перемещается вместе с поперечными салазками перпендикулярно линии центров станка (рис. 2, г).

3.Отрезка. Заготовка и резец движутся так же, как и при поперечном точении. Отличие заключается в применяемом инструменте – отрезном резце (рис. 3).

7

Рис. 3. Отрезка |

Рис. 4. Нарезание резьбы |

4.Нарезание резьбы. Заготовка и резец движутся так же, как при продольном точении. Их движения согласованы таким образом, что за один оборот заготовки резец перемещается строго на величину шага резьбы. В качестве инструмента применяются специальные резьбовые резцы, профиль которых соответствует профилю нарезаемой резьбы (рис. 4).

5.Сверление (зенкерование). Сверло (зенкер) закрепляется в коническом отверстии пиноли задней бабки и перемещается вращением маховика вручную (рис. 5). Некоторые токарные станки имеют приспособление для присоединения задней бабки к суппорту, тогда обработка

выполняется с механической подачей суппорта. Чтобы сверло не уходило от оси детали, заготовку предварительно засверливают коротким центровочным сверлом. Важно, чтобы при этом торец заготов-

ки был подрезан, т.е. пер- Рис. 5. Сверление пендикулярен оси детали.

6. Растачивание. Предварительно просверленные отверстия или отверстия в заготовках, полученные ранее, растачивают с целью увеличения диаметра, обеспечения высокой точности размера, формы и малой шероховатости. Растачивание позволяет исправлять положение оси отверстия. При растачивании резец закрепляется в резцедержателе или на специальнойоправкеиперемещается вдольосицентров (рис. 6).

8

а б в

Рис. 6. Растачивание: а – расточным проходным резцом;

б– расточным упорным резцом;

в– расточным резцом на оправке (борштанге)

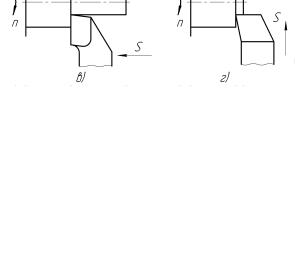

7.Обработка конических поверхностей. Производится одним из следующих способов:

7.1.Точение коротких конусов широким резцом с продольной либо с поперечной подачей (рис. 7).

До 20 мм

|

|

б |

а |

|

|

|

|

|

в

Рис. 7. Обработка коротких конических поверхностей: а – с продольной подачей; б – внутренних, с продольной или поперечной подачей;

в – с поперечной подачей

9

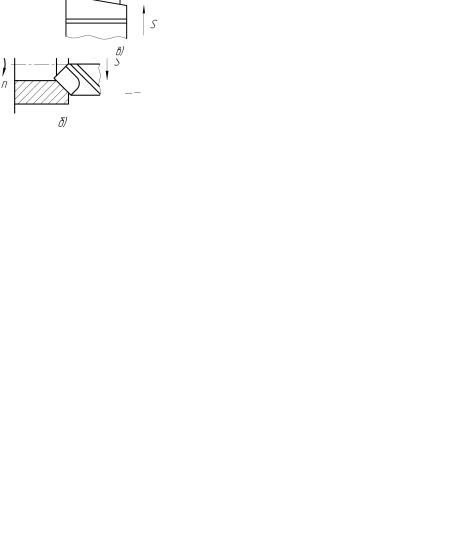

7.2. Точение с разворотом верхних резцовых салазок (рис. 8). При этом длина обработки ограничена длинойхода салазок.

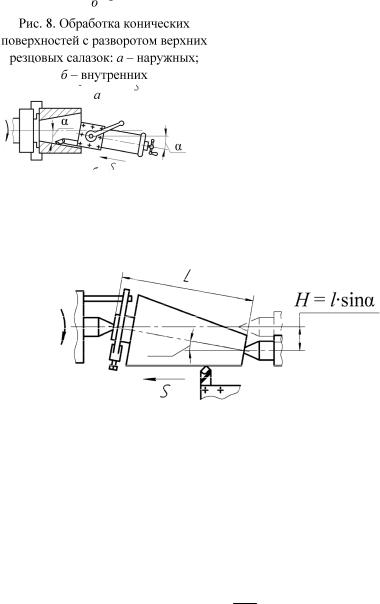

7.3. Точение при смещении центра задней бабки (рис. 9). Этим способом обрабатывают длинные конические поверхности. Недостатком является невозможность обработки внутренних конусов, конусов с большим углом и малая жесткость системы из-за несовпадения осей центровых отверстий заготовки сосями центровстанка.

Рис. 9. Обработка конических поверхностей при смещении центра задней бабки

7.4. Точение с помощью двух подач (рис. 10). Применяется на станках с механическим приводом подачи верхних резцовых салазок (16К20, 163 и др.). При одновременном включении подачи продольных салазок Sпр и резцовых салазок Sр.с результирующая подача резца является их геометрической суммой. Отношение указанных подач – величина постоянная, и для получения различных углов конуса α верхние резцовые салазки необходимо разворачивать на угол β:

arcsin Sпр sin .

Sр.с

10