Технология конструкционных материалов

..pdfского влияния. Чтобы процесс был более стабильным, электроды делают полыми для водяного охлаждения. Этим обеспечивается стабилизация режимов сварки.

Для получения сварной точки детали помещают между электродами, после чего следуют циклы:

1)верхний шток машины опускается и зажимает детали усилием, достаточным для преодоления жесткости листов и создания плотного контакта между деталями;

2)через определенное время, после образования полного контакта, включают сварочный ток, который доводит металл между электродами до плавления, а прилегающую к ядру зону – до пластического состояния;

3)ток выключают и при необходимости увеличивают сжатие

сцелью компенсации усадки жидкого металла ядра при кристаллизации и улучшения структуры литой точки;

4)снимают усилие с электродов.

Основными параметрами режима являются:

–сила тока I = 1000…10 000 А;

–сварочное давление Р = 100...500 кгс и выше;

–время сварки t = 0,1...0,5 с;

–сварочное напряжение U = 1...3 В;

–диаметр электрода d = 5... 30 мм.

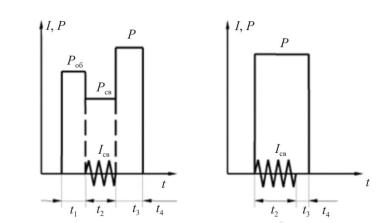

Возможные графики циклов приведены на рис. 4, на котором указаны:

t1 – время предварительного обжатия деталей (при этом подается давление Роб, а ток не пропускается);

t2 – время сварки под давлением (пропускается электрический ток Iсв и подается давление Рсв);

t3 – время проковки, когда расплавленное ядро кристаллизуется под давлением;

t4 – пауза перед следующим циклом.

Выдержка времени в машинах определяется электронным реле времени. Повышенное давление обжатия необходимо при сварке деталей большой толщины, чтобы наверняка выбрать зазор. Повышенное ковочное давление дается при сварке легких сплавов, склонных к повышенной литейной усадке.

61

а |

б |

Рис. 4. Различные графики циклов точечной сварки

При сварке закаливающихся сталей необходимо обеспечить замедленный нагрев и медленное охлаждение металла, чтобы свести к минимуму эффект закалки. Поэтому последовательно подаются импульс тока для подогрева, импульс сварочного тока и импульс тока для отпуска.

Существуют понятия «мягкого» и «жесткого» режимов точечной сварки (табл. 4). При «мягком» режиме применяют минимальный сварочный ток и максимальное время сварки (для сварки закаливающихся сталей), при «жестком» – максимальный ток и минимальное время сварки (для сварки легких сплавов).

|

|

|

|

|

Таблица 4 |

|

|

Параметры режимов точечной сварки |

|

|

|||

|

|

|

|

|

|

|

|

|

Толщина, |

Сварочный |

Время сварки, |

Сварочное |

|

Режим |

Материал |

давление, |

|

|||

|

|

мм |

ток, А |

с |

кгс |

|

|

|

|

|

|

|

|

«Мягкий» |

Сталь 30 |

1 + 1 |

10 000 |

0,4 |

100 |

|

«Жесткий» |

Алюминий |

1 + 1 |

20 000 |

0,15 |

150 |

|

|

|

|

62 |

|

|

|

Шовная сварка. Шовная сварка применяется в том случае, когда требуется получить шов большой протяженности при сварке листовых материалов. При шовной сварке отдельные точки частично перекрывают друг друга, образуя непрерывный шов. При этом способе полосы свариваемого металла толщиной до 4 мм пропускают между вращающимися роликами – электродами машины, через которые проходит электрический ток. В результате образуется плотный герметичный шов.

Шовнаясварка может быть непрерывной, прерывистойишаговой. При непрерывной сварке детали перемещаются непрерывно, причем все время к электродам поступает ток. Поверхность свариваемых деталей сильно перегревается, электроды быстро изнашива-

ются, что ухудшает качество шва.

При прерывистой сварке детали перемещаются непрерывно, а ток к электродам поступает периодически.

При шаговой сварке в момент включения тока детали неподвижны, после кристаллизации сваренного участка происходит перемещение деталей на определенный шаг.

4.2. Оборудование для точечной сварки

Контактные машины изготовляют для стыковой, точечной

ишовной сварки. Функциями сварочных машин являются:

–создание усилия осадки при стыковой сварке или давления между электродами при точечной и шовной сварке;

–подвод тока к свариваемым деталям;

–управление последовательностью операций цикла процесса сварки.

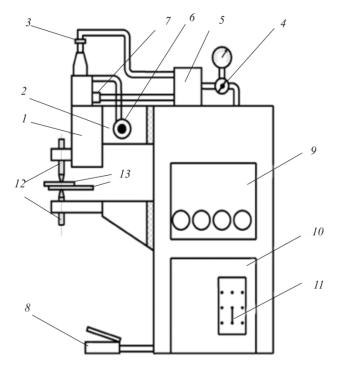

Серийные машины для точечной сварки выпускаются мощностью 50, 75, 150 и 200 кВ·А. Механизм сжатия может быть как электромоторный, так и пневматический. На рис. 5 приведена типовая схема машины для точечной сварки. Машина имеет пневматический механизм сжатия. Машины с пневматическим механизмом сжатия применяются в массовом производстве для сварки однотипных из-

63

делий из малоуглеродистых сталей. Однако они могут успешно применяться и в индивидуальном производстве.

Рис. 5. Типовая схема машины для точечной сварки:

1 – пневматический цилиндр; 2 – изолированный от корпуса кронштейн; 3 – гайка для регулирования хода верхнего поршня;

4 – регулятор давления; 5 – электропневматический клапан; 6 – ручной клапан; 7 – дросселирующий клапан; 8 – педальная кнопка; 9 – пульт управления; 10 – трансформатор; 11 – регулятор ступени

трансформатора; 12 – электроды; 13 – свариваемые детали

Машины снабжаются электронным регулятором времени, управляющим последовательностью работы машины. Управление ходом верхнего электрода, а также создание давления осуществляется пневматическим цилиндром 1, установленным на верхнем, изолированном от корпуса машины кронштейне 2. Цилиндр имеет два поршня. Штоком нижнего поршня, связанного с ползуном верхнего

64

электрода, осуществляется подъем и опускание электрода, а также создание давления. С помощью верхнего поршня осуществляется регулирование рабочего хода электрода. Регулирование рабочего хода осуществляется подъемом или опусканием верхнего поршня с помощью гаек 3. Давление сжатого воздуха устанавливается регулятором давления 4. Управление подачей воздуха в среднюю и нижнюю камеру пневматического цилиндра производится электропневматическим клапаном 5. Дополнительный ход осуществляется ручным клапаном 6 путем подачи или выпуска сжатого воздуха из верхней камеры цилиндра. Для смягчения удара верхнего электрода при его соприкосновении с изделием предусматривается дросселирующий клапан 7. Все токоведущие основные детали вторичного контура, как и вторичный виток сварочного трансформатора, охлаждаются проточной водой. Машины управляются переносной педальной кнопкой 8. При нажатии на педальную кнопку включается электронный регулятор времени, управляющий циклом работы машины, заключающимся в опускании верхнего электрода и сжатии свариваемых деталей, в прохождении тока через детали, выключении тока по окончании установленного промежутка времени и выдержки деталей под давлением без тока и возвращении электрода в исходное положение. При удержании кнопки в нажатом положении рабочий цикл повторяется, и машина продолжает работать автоматически. Для получения одной сварочной точки педальная кнопка отпускается сразу же после нажатия.

По конструктивному оформлению стандартные машины для шовной сварки близки к машинам для точечной сварки и отличаются от них электродами, выполняемыми в виде роликов, приводимых во вращение с помощью специальных механизмов.

Электроды и ролики контактных машин являются рабочим инструментом. Стойкость электродов и роликов контактных машин определяется материалом и конструкцией инструмента, режимом сварки и условиями охлаждения электродов.

Электроды выполняют следующие функции:

– сжимают детали, обеспечивая надежный контакт между ними перед включением тока;

65

–подводят ток, необходимый для сварки (в отдельных случаях для подогрева и отпуска);

–сжимают детали в процессе протекания тока и образования литого ядра точки, оказывая при этом влияние на диаметр ядра;

–проковывают сварное соединение после выключения тока;

–отводят часть тепла из зоны сварки в процессе протекания тока и после его выключения.

4.3. Экспериментальная часть

План проведения работы:

1.Ознакомиться с машиной для точечной сварки.

2.Произвести расчет параметров режима точечной сварки.

3.Произвести пробные сварки разных материалов в различных режимах.

4.Провести испытания сваренных образцов на растяжение.

5.Изучить микроструктуру сварного шва и зоны термического влияния.

6.Все расчетные и экспериментальные данные занести в

табл. 5.

|

|

|

|

|

|

|

Таблица 5 |

|

|

Результаты исследований |

|

|

|||

|

|

|

|

|

|

|

|

№ |

Марка свар. |

Толщина |

|

Режим сварки |

|

Проба |

|

п/п |

материала |

δ, мм |

Iсв, А |

Pсв, кгс |

t, с |

d, мм |

на отрыв |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчет параметров режима сварки. Параметрами процесса точечной сварки являются диаметр рабочей части электрода, время сварки, давление на электроды и сила тока.

Диаметр d (мм) рабочей части электрода определяется по следующим соотношениям:

– при конической заправке электрода dкон = 2δ + 3;

66

– при сферической заправке электрода dсф = (50 ... 100) δ,

где δ – толщина более тонкой из свариваемых деталей, мм.

Время сварки t (с) для малоуглеродистой стали определяется по соотношениям:

–при «жестких» режимах t = (0,15 ... 0,3) δ;

–при «мягких» режимах t = (0,8 ... 1,0) δ.

Время сварки нержавеющих сталей в два раза меньше, чем при сварке малоуглеродистых.

Давление на электроды Pсв (кгс) для малоуглеродистой стали определяется по соотношению

Pсв = (100 ... 250) δ.

Удельное давление р (кгс/мм2) рассчитывается по формуле

р = Pсв / Fэл,

где Fэл – площадь рабочей части электрода. При «жестких» режимах р = 5…12 кгс/мм2, при «мягких» режимах р = 3…6 кгс/мм2.

Нержавеющая сталь вследствие жаропрочности сваривается при большом удельном давлении на электродах (до 16 кгс/мм2).

Силу тока Iсв (А) можно определить по табл. 6.

Таблица 6

Величины сварочного тока для малоуглеродистой и нержавеющей сталей

Сталь |

Толщина δ, мм |

Сварочный ток, А |

Малоуглеродистая |

0,5 |

3000 ... 5000 |

|

1,0 |

4500 ... 8000 |

|

|

|

|

1,5 |

5500 ...12000 |

|

|

|

|

2,0 |

8000 ...14000 |

|

|

|

Нержавеющая |

0,5 |

3000 ... 4000 |

|

|

|

|

1,0 |

4500 ... 6000 |

|

|

|

|

1,5 |

5500 ... 8000 |

|

|

|

|

2,0 |

6000 ...10000 |

|

|

|

|

67 |

|

Исследование особенностей контактной (точечной) сварки различных конструкционных материалов:

1.Рассмотрите влияние режимов сварки, применяющихся для различных групп конструкционных материалов.

2.Изучите микроструктуру сварного шва (сварной точки), зоны термического влияния и зарисуйте.

3.Рассмотрите дефекты, возникающие в сварном соединении. Содержание отчета:

1.Наименование работы.

2.Цель работы.

3.Используемые материалы и оборудование.

4.Основные теоретические положения.

5.Экспериментальная часть.

6.Выводы.

В части 4 следует привести конспект теоретического материала, представленного в разделе 4.1.

Часть 5 должна содержать: расчет режимов; результаты опытов, занесенные в таблицу; оценку качества технологических проб (неудовлетворительное, удовлетворительное или хорошее); рисунок микроструктуры шва и зоны термического влияния.

4.4.Указания по технике безопасности

1.При эксплуатации машины необходимо выполнять правила техники безопасности по эксплуатации электроустановок промышленных предприятий.

2.Все экспериментальные работы выполняются только под наблюдением учебного мастера или преподавателя.

3.Поскольку к машине подводится высокое напряжение, то при включении машины категорически запрещается:

– открывать двери и производить регулировку;

– дотрагиваться до клемм высокого напряжения.

4.Необходимо осуществить надежное заземление машины. Пол возле машины должен быть сухим, покрытым деревянной решеткой или резиновым ковриком.

68

5.Перед включением машины необходимо убедиться в исправности механизма давления. После этого следует установить необходимую величину рабочего хода электрода.

6.После проверки машины и каждый раз после окончания работы необходимо выключить пакетник цепи управления и пакетник сварки.

|

Список рекомендуемой литературы |

|

|

1. |

Технология конструкционных материалов: |

учебник |

/ |

А.М. Дальский [и др.]. – М.: Машиностроение, 2005. – 512 с. |

|

||

2. |

Технология конструкционных материалов: учеб. пособие для |

||

вузов / О.С. Комаров [и др.]. – Минск: Новое знание, 2007. – 566 с. |

|

||

3. |

Материаловедение и технология металлов: |

учебник |

/ |

Г.П. Фетисов [и др.]. – М.: Высшая школа, 2008. – 862 с. |

|

|

|

4.Материаловедение и технология конструкционных материалов: учебник / В.Б. Арзамасов [и др.]. – М.: Академия, 2009. – 448 с.

5.Солнцев Ю.П., Ермаков Б.С., Пирайнен В.Ю. Технология конструкционных материалов: учебник. – СПб.: ХИМИЗДАТ, 2006. – 504 с.

6.Дриц М.Е., Москалев М.А. Технология конструкционных материалов и материаловедение: учебник для вузов. – М.: Высшая школа, 1990. – 447 с.

7.Губарева Э.М. Электрическая контактная сварка: метод. указания к лабораторной работе / Перм. гос. техн. ун-т. – Пермь, 2004. – 30 с.

8.Куркин С.А., Ховов В.М., Рыбачук А.М. Технология, механизация и автоматизация производства сварных конструкций: атлас: учеб. пособие для вузов. – М.: Машиностроение, 1989. – 327 с.

69

Учебное издание

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Методические указания

Составители: Синкина Елена Александровна,

Белинин Дмитрий Сергеевич

Редактор и корректор Е.В. Копытина

Подписано в печать 2.11.2016. Формат 60 90/16. Усл. печ. л. 4,5. Тираж 100 экз. Заказ № 185/2016.

Издательство Пермского национального исследовательского

политехнического университета.

Адрес: 614990, г. Пермь, Комсомольский пр., 29, к. 113.

Тел. (342) 219-80-33.