Технология конструкционных материалов

..pdf

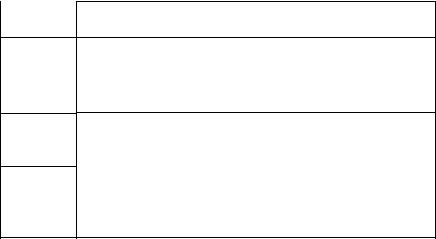

Окончание табл. 3

Номер темы |

Вопросы |

|

дисциплины |

||

|

6Электрохимическая обработка: сущность, достоинства и недостатки, область применения (8 часов)

7 |

Типовые термопластичные и термореактивные полимеры |

|

(3 часа) |

8Порошковые материалы. Изостатическое, динамическое, циклическое компактирование. Термокомпрессионные процессы (4 часа)

9Получение изделий из композиционных материалов на металлической основе: твердофазные, жидкофазные и газофазные способы получения. Получение изделий из композиционных материалов на полимерной основе (6 часов)

2.МЕТОДИЧЕСКИЕ УКАЗАНИЯ

КИЗУЧЕНИЮ ДИСЦИПЛИНЫ

Металлургия область науки и техники, охватывающая получение металлов и сплавов из руд.

Все конструкционные материалы получают в металлургическом (черные и цветные металлы и сплавы) и химическом (пластмассы, резина, стекло) производстве, а также производят методами порошковой металлургии (композиционные материалы на металлической или неметаллической основе).

Металлургическое производство поставляет машиностроению (тяжелое машиностроение, станкостроение, судостроение, ракетостроение, электроника, радиотехника и др.) конструкционные материалы в виде проката (сталь, сплавы на основе меди и другие сплавы, обладающие деформируемостью) или в виде небольших слитковчушек (чугуны, силумины и другие сплавы, обладающие хорошими литейными свойствами и неудовлетворительной деформируемостью).

11

2.1.Механические свойства металлических материалов

иметоды повышения долговечности изделий

При выборе материала для деталей машин и несущих конструкций и при расчете их рабочих сечений основными критериями являются механические свойства материалов – прочность, пластичность, работа разрушения. Количественные значения основных характеристик механических свойств материалов имеются в специальных справочниках (марочниках). Определяют эти характеристики по результатам испытаний образцов, изготовленных из оцениваемого материала.

В зависимости от условий нагружения образцов различают испытания:

статические (медленное нарастание нагрузки на образец при растяжении, сжатии, изгибе или кручении);

динамические (ударный изгиб, ударное растяжение);

усталостные (циклическое нагружение знакопеременной нагрузкой).

Специальные испытания проводят для материалов деталей машин, работающих в специфических условиях нагружения (испытания на жаропрочность, износостойкость, контактнуювыносливость ит.п.).

Определение механических свойств материалов проводят и в заводских лабораториях при отработке технологии производства изделий, а также непосредственно в цехах при контроле качества термообработки заготовок и деталей. Так, для определения характеристик механических свойств материала деталей конкретной партии проводят испытания образцов-свидетелей, термообработанных вместе с деталями, или образцов, изготовленных из специальных припусков на деталях.

Для оперативного контроля механических свойств материала деталей используют неразрушающий метод контроля – измерение твердости непосредственно на деталях.

Изучите требования к конструкционным материалам, обеспечивающие надежность конструкции. Рассмотрите металлы и сплавы как конструкционные материалы.

12

Изучите механические свойства металлов: прочность, пластичность, вязкость, твердость (критерии прочности, пластичности, вязкости, связь твердости с прочностью, удельная прочность). Рассмотрите определения прочности, пластичности, вязкости, твердости.

Обратите внимание на диаграмму разрыва и информацию, получаемую из нее.

Ознакомьтесь с работой разрушения. Оцените влияние конструктивных (надрезы) и внешних (температура, скорость нагружения) факторов на вид диаграммы разрыва и на поведение материала в конструкции.

Рассмотрите виды разрушения (вязкое, хрупкое, смешанное, усталостное); хладноломкость, определение ударной вязкости, порога хрупкости, запаса вязкости, оценку разрушения по виду излома; масштабный фактор и его роль в формировании свойств детали, конструкции.

2.2. Способы получения материалов

Усвойте теоретические и технологические основы производства материалов, применяемых в машиностроении и приборостроении. Ознакомьтесь с основными способами получения твердых тел.

Свойства конструкционных материалов уже предопределены при их производстве. Получая материалы с большим или меньшим количеством вредных примесей (с различным качеством), с большей или меньшей чистотой, можно воздействовать на физические, механические, технологические свойства. Иными словами, требуемые состав и чистота получаемых сталей, чугунов, цветных сплавов являются тем первым критерием, который закладывается при определении надежности будущих деталей, изготовленных из этих материалов.

Физико-химические основы металлургического производства. При производстве черных и цветных металлов и их сплавов используются металлургические руды, флюсы, топливо и огнеупорные материалы. Обратите внимание на руды, которые применяются при выплавке сплавов, рассмотритеих состав ипроцесс подготовки кплавке.

13

Ознакомьтесь с материалами, которые используются в качестве флюсов при производстве чугуна и стали. Проанализируйте выбор флюсов в зависимости от плавильных печей (кислых или основных), применяемых на производстве, и процессы удаления вредных примесей из расплава.

Основным видом металлургического топлива служит кокс. Ознакомьтесь со способом его получения, химическим составом, свойствами и теплотворной способностью. Обратите внимание на другой вид топлива – природный и доменный газы, которые используют в металлургии.

Футеровку металлургических печей и ковшей для разливки металла делают из огнеупорных материалов. Ознакомьтесь с их химическим составом, огнеупорностью и рассмотрите области их применения.

2.2.1. Производство чугуна

Железо является одним из самых распространенных химических элементов на земле, однако в чистом виде его находят редко из-за большой склонности к окислению. В земной коре содержится около 50 % железа в виде окислов, сульфидов и других соединений. Всего насчитывается около 200 различных минералов, содержащих железо.

Горные породы, которые технически возможно и экономически целесообразно перерабатывать для извлечения содержащихся в них металлов, называются рудами.

К железным рудам относят красный, бурый, магнитный и шпатовый железняки. Эти руды содержат много соединений железа, из которых его извлекают, и относительно мало пустой породы, легко отделяющейся при переработке.

Пустой породой называют такие минералы, которые не вносят серьезных технологических осложнений в металлургическую переработку и легко отделяются от основных рудных минералов в процессе обогащения руды или переходят в шлаки при плавке.

Основные рудообразующие минералы железа гематит, лимонит и магнетит.

14

Гематит красный железняк, содержащий железо в виде безводной окиси Fe2O3. Содержание железа в красных железняках 45…65 %, вредных примесей содержится мало.

Лимонит бурый железняк содержит железо в форме водных окислов типа nFe2O3 · mH2O. В буром железняке 25…50 % железа.

Магнетит магнитный железняк содержит железо, главным образом, в виде закись-окиси Fe3O4, обладающей магнитными свойствами. Магнетиты наиболее богатые железные руды: в них содержится 40…70 % железа.

Доменная плавка. Плавка чугуна осуществляется в доменных печах (высокопроизводительных агрегатах). Рассмотрите устройство доменной печи и принцип ее работы. В процессе сгорания кокса в доменной печи выделяется теплота. Газовый поток поднимается вверх и прогревает шихту до температуры 570 °С. При данной температуре начинается процесс восстановления оксидов железа.

Анализируя процесс доменной плавки, обратите внимание на химические реакции горения топлива, процессы восстановления оксидов железа, фосфора, серы, кремния и марганца, процесс образования чугуна и шлака, а также на выпуск чугуна и шлака из доменной печи. Рассмотрите продукты доменной плавки и их использование в дальнейшем производстве и переработке.

Оцените технико-экономические показатели доменного производства, рассмотрите пути автоматизации доменного производства и работы доменных печей.

2.2.2. Производство стали

Сталь это сплав железа с углеродом, содержание углерода в котором 0,006…2,14 %.

Сталь отличается от чугуна меньшим содержанием углерода, кремния, марганца, примесей серы и фосфора. Исходные материалы для получения стали передельный чугун и стальной лом (скрап).

Содержание углерода и примесей в стали значительно ниже, чем в чугуне. Поэтому сущность любого металлургического передела чугуна в сталь – снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

15

Рассмотрите сущность процессов удаления примесей, обращая внимание на роль шлаков. Рассмотрите основные химические реакции, происходящие при плавке.

Процесс получения стали является окислительным. Кислород поступает или из атмосферы, или из железной руды, или из других окислителей, либо ванну жидкого чугунапродуваютчистым кислородом.

Впервую очередь окисляется железо, так как его содержание

вчугуне максимально, т.е. образуется закись железа FeO. Одновременно с железом окисляются Si, P, Mn, C и др. Образующийся оксид железа при высоких температурах отдает свой кислород более ак-

тивным элементам примесям в чугуне, окисляя их и переводя в шлак при взаимодействии с флюсами. Реакции окисления примесей идут с выделением большого количества тепла. После почти полного выгорания кремния и марганца, когда жидкий металл хорошо разогрет, начинается окисление углерода, что сопровождается некоторым понижением температуры жидкого металла. Когда содержание углерода в жидкой ванне достигает оптимального значения, продувку прекращают, и в ванну вводят раскислители (ферромарганец, ферросилиций или алюминий) для понижения содержания кислорода (который находится в виде закиси железа FeO и охрупчивает металл).

Для производства стали используют три вида процессов: мартеновский, конвертерный, электросталеплавильный.

Процессы выплавки стали. Рассмотрите принцип работы и устройство мартеновских печей. В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса: скрап-процесс и скрап-рудный процесс.

Рассмотрите, какие стали выплавляют в мартеновских печах. Кислородно-конвертерный процесс является наиболее экономичным способом производства стали. Рассмотрите устройство современных кислородных конвертеров и принцип их работы; шихтовые материалы конвертерного производства и технологию плавки. Обратите особое внимание на окислительный период плавки и процесс раскисления стали. Проведите сравнительный анализ

технико-экономических показателей работы кислородно-конвер- терного производства и мартеновских печей.

16

Изучите производство высококачественных и высоколегированных сталей в дуговых электрических печах. Рассмотрите устройство и принцип работы печей.

В дуговой печи осуществляются две различные технологии плавки: первая – переплав на шихте из легированных отходов, вторая – окисление примесей на углеродистой шихте.

Рассмотрите устройство и принцип работы индукционных печей, в которых сталь получают переплавом или оплавлением шихтовых материалов. Изучите особенности этих процессов.

Стали по степени раскисления делят на спокойные, полуспокойные и кипящие. Рассмотрите процесс кристаллизации и строение слитков, а также возможные дефекты слитков и меры их предупреждения.

На данный момент в металлургическом производстве широко применяют новые технологические способы повышения качества сталей: вакуумирование при разливке, обработку стали синтетическими шлаками, вакуумнодуговой переплав (ВДП), электрошлаковый переплав (ЭШП) и др. Рассмотрите сущность и схемы этих процессов.

Методы разливки стали. Изучите процессы разливки стали, устройство разливочного ковша, изложниц и установок непрерывной разливки стали.

Жидкую сталь из печей выпускают в большие разливочные ковши, в дне которых имеется отверстие, закрывающееся сверху стопором через систему рычагов, выведенных за стенку ковша.

Металл, выпущенный в ковш, выдерживают 10…15 мин для выравнивания состава и всплывания неметаллических примесей и газов. Затем ковши направляют на разливку в изложницы или на установку для непрерывной разливки стали.

Заполнение изложниц сталью возможно либо сверху непосредственно из донного отверстия ковша, либо снизу сифонным способом через вертикальный литник, соединенный внизу с несколькими изложницами.

Изучите сущность процесса разливки сверху, сифонной разливки и непрерывной разливки стали.

17

2.3. Получение заготовок с помощью литейных технологий

В области машиностроения существует большое количество способов получения деталей. Наиболее широко для получения заготовок в машиностроении применяют следующие методы: литье, обработку металла давлением исварку, атакже комбинацииэтихметодов.

Преимуществами литейного производства являются:

–изготовление заготовок с наибольшими коэффициентами использования металла и весовой точности;

–изготовление отливок, практически не ограниченных по габаритам и массе;

–получение заготовок из сплавов, не поддающихся пластической деформации и трудно обрабатываемых резанием.

Основной продукцией литейного производства являются сложные (фасонные) заготовки деталей, которые называют отливками.

Отливки получают с помощью заливки расплавленного металла в литейную форму, внутренняя рабочая полость которой имеет конфигурацию отливки. После затвердевания и охлаждения отливку извлекают из литейной формы. При этом формы могут разрушать (разовая литейная форма) или разбирать на части для последующего использования (многоразовая литейная форма).

По условиям эксплуатации различают отливки: 1) общего назначения; 2) ответственного назначения; 3) особо ответственного назначения.

Изучите требования к материалам, используемым для получения отливок, и литейные свойства сплавов. К основным литейным свойствам сплавов относят: жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение, ликвацию.

Рассмотрите способы получения отливок: литье в песчаную литейную форму, по выплавляемым моделям, в кокиль, в оболочковую литейную форму, под давлением, центробежное литье. Выбор способа литья определяется технико-экономическими показателями.

Изготовление отливок в песчано-глинистых формах. Сущность способа заключается в заливке расплава в песчано-глинистую фор-

18

му, полость которой имеет конфигурацию отливки. Затвердевший и охлажденный металл или сплав сохраняет конфигурацию этой полости.

Технологический процесс изготовления отливок в песчаноглинистых формах включает в себя следующие основные операции:

1)изготовление модели отливки;

2)приготовлениеформовочныхистержневыхматериалов(смесей);

3)приготовление стержней и литейных полуформ;

4)сборку форм;

5)приготовление расплавленного металла;

6)заливку металла в формы и его затвердевание;

7)удаление затвердевшей отливки из формы (выбивка);

8)отделку отливки (обрубка, очистка) и контроль ее качества. Рассмотрите более подробно последовательность операций

изготовления отливки в песчано-глинистых формах.

Для изготовления песчаной формы используют модельный комплект, опочную оснастку и формовочные материалы. Рассмотрите модельный комплект. Приведите примеры конструкций моделей, стержневых ящиков, элементов литниковой системы.

Заливку собранных форм производят на конвейерах. Изучите способы удаления литниковой системы и прибылей.

Уделите особое внимание конструированию отливок с учетом способа изготовления форм и стержней, обращая внимание на технологичность отливки.

Изготовление отливок в оболочковых формах. Литье в оболочковые формы – это процесс получения отливок из расплавленного металла в формах, которые изготовлены по горячей модельной оснастке из специальных песчано-смоляных смесей. Формовочную смесь изготовляют из мелкого кварцевого песка с добавлением термореактивных связующих материалов.

Рассмотрите схему процесса и последовательность изготовления отливок.

Достоинствами данного способа являются высокая геометрическая точность отливок, малая шероховатость поверхностей, снижение расхода формовочных материалов и объема требуемой механи-

19

ческой обработки. Литье в оболочковые формы является высокопроизводительным процессом.

Изготовление отливок по выплавляемым моделям. Литье по выплавляемым моделям – это процесс получения отливок из расплавленного металла в формах, рабочая полость которых формируется благодаря вытеканию легкоплавкого материала модели при ее предварительном нагревании.

Рассмотрите последовательность изготовления моделей из легкоплавких составов, включающих парафин, воск, стеарин, жирные кислоты, в пресс-формах, сборку моделей в блоки, изготовление литейной формы, подготовку ее к заливке, заливку расплавленным металлом, выбивку и очистку отливок.

Достоинством литья по выплавляемым моделям служит получение точных и сложных отливок с минимальной толщиной стенки.

Недостатки заключаются в сложности и длительности процесса производства отливок, а также в необходимости применения специализированной оснастки.

Изготовление отливок литьем в кокиль. Литьем в металлические формы (кокили) получают отливки из чугуна и стали, отливки из алюминиевых и магниевых сплавов.

При литье в кокиль формирование отливки происходит при интенсивном отводе теплоты, что обеспечивает более высокую плотность металла и хорошие механические свойства. Рассмотрите типы кокилей, а также уделите внимание области применения данного способа.

Литье в кокиль позволяет сократить расход формовочных

истержневых смесей, повысить точность размеров отливок, уменьшить шероховатость поверхности и улучшить механические свойства отливок.

Кнедостаткам относятся высокая трудоемкость изготовления кокилей, их небольшая стойкость, а также трудности в изготовлении сложных по конфигурации отливок.

Изготовление отливок литьем под давлением. Изучите схемы

ипринцип работы машин литья под давлением с горячей и горизон-

20