Расчет пропеллерной мешалки для суспензирования (90

..pdfФедеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«Казанский государственный технологический университет»

РАСЧЕТ ПРОПЕЛЛЕРНОЙ МЕШАЛКИ ДЛЯ СУСПЕНЗИРОВАНИЯ

Методические указания к курсовому проектированию

Казань

КГТУ

2007

УДК 532:66.02

Маминов О. В., Ильяшенко Е. Б., Костромин В. П., Мухутдинов Э. А.

Расчет пропеллерной мешалки для суспензирования: метод. ука- зания. / сост. О. В. Маминов [и др.]. – Казань: Изд-во Казан. гос. тех-

нол. ун-та, 2007. – 41 с.

Приведены методические указания расчета пропеллерной мешал- ка для приготовления суспензии и механический расчет лопасти про- пеллера.

Предназначены для студентов всех специальностей, выполняю- щих курсовой проект по дисциплине «Процессы и аппараты химиче- ской технологии». Могут быть использованы студентами механиче- ских и технологических специальностей при работе над курсовыми и дипломными проектами. Представлено проведение расчета в про- грамме.

Подготовлены на кафедре процессов и аппаратов химической тех- нологии.

Печатаются по решению методической комиссии кафедры ПАХТ.

Под редакцией проф. О. В. Маминова Рецензенты: проф. КГЭУ Р. Г. Тахавутдинов

проф. КГТУ А. М. Кузнецов

СОДЕРЖАНИЕ |

|

Содержание..................................................................................................................... |

3 |

Введение.......................................................................................................................... |

4 |

Задание............................................................................................................................ |

6 |

1. Определение физических свойств суспензии......................................................... |

6 |

1.1. Определение коэффициента динамической вязкости суспензии ...................... |

7 |

1.2. Определение плотности суспензии....................................................................... |

7 |

2. Выбор сосуда для смесителя..................................................................................... |

8 |

2.1. Определение размеров сосуда............................................................................... |

8 |

2.2. Определение коэффициента заполнения.............................................................. |

8 |

3. Выбор типа и размеров мешалки (предварительный расчет) ............................. |

10 |

3.1. Выбор типа мешалки............................................................................................ |

10 |

3.2. Предварительный расчет трехлопастной пропеллерной мешалки.................. |

11 |

4. Оптимизация процесса перемешивания................................................................ |

13 |

4.1. Основные положения по оптимизации процесса перемешивания.................. |

13 |

4.2. Составление сводных расчетных данных для мешалок ................................... |

14 |

4.3. Определение продолжительности процесса перемешивания.......................... |

15 |

4.4. Дополнительные критерии, необходимые для оптимизации........................... |

17 |

4.5. Анализ данных таблицы 1.................................................................................... |

18 |

5. Расчет смесителя для dм = 250 мм.......................................................................... |

19 |

5.1. Основные размеры аппарата................................................................................ |

19 |

5.2. Определение глубины воронки при вращении жидкости в сосуде................. |

20 |

5.3. Определение мощности привода мешалки ........................................................ |

21 |

5.3.1. Мощность, затрачиваемая на преодоление трения в уплотнениях вала |

|

мешалки ................................................................................................................ |

21 |

5.3.2. Мощность привода мешалки............................................................................ |

22 |

6. Расчет лопасти пропеллера..................................................................................... |

22 |

6.1. Расчет размеров лопасти пропеллера ................................................................. |

22 |

6.2. Расчет лопасти на прочность............................................................................... |

26 |

7. Проведение расчета в программе........................................................................... |

28 |

Приложение.................................................................................................................. |

33 |

Библиографический список ........................................................................................ |

40 |

– 3 –

ВВЕДЕНИЕ

Перемешивание жидких сред – один из наиболее распространен- ных процессов химической технологии. Перемешивание может осу- ществляться различными способами, в данном случае рассматривается только механическое перемешивание. В этом случае происходит про- цесс многократного относительного перемещения макроскопических элементов объема жидкой фазы под действием импульса, передавае- мого среде механической мешалкой, а само движение жидкой среды является вынужденным.

Механическое перемешивание используется для решения следую- щих задач: интенсификации процессов тепло- и массопереноса в том числе и при наличии химических реакций; равномерного распределе- ния твердых частиц в объеме жидкости (при приготовлении суспен- зий); для равномерного распределения и дробления до заданной дис- персности жидкостей в жидкости (при приготовлении эмульсий) и т. д.

Процесс перемешивания характеризуется эффективностью, ин- тенсивностью и расходом энергии на его проведение.

Под эффективностью перемешивания понимают технологический эффект качества проводимого процесса. В зависимости от назначения перемешивания эту характеристику выражают различным способом. Например, при получении суспензий и эмульсий эффективность пере- мешивания можно характеризовать равномерностью распределения фаз в суспензии или эмульсии.

Интенсивность перемешивания связана со временем достижения заданного технологического результата и характеризуется количеством энергии N подводимой к единице объема V перемешиваемой среды в единицу времени (N / V) или единице массы перемешиваемой среды (N / Vρ). Интенсивностью перемешивания обусловлен характер движе- ния жидкости в аппаратуре. Повышение интенсивности перемешива- ния всегда связано с увеличением энергозатрат, а технологический эф- фект от увеличения интенсивности перемешивания ограничен строго определенным пределом. Поэтому интенсивность перемешивания сле- дует определять исходя из условий достижения необходимого техноло- гического эффекта при минимальных энергозатратах. Интенсификация процесса перемешивания позволяет повысить производительность ус-

– 4 –

тановленного аппарата или снизить объем проектируемого.

В работе рассматривается процесс приготовления суспензии в ап- парате с пропеллерной мешалкой и приведено обоснование выбора данного типа перемешивающего устройства.

Сложность расчета процесса суспензирования заключается в том, что имеющиеся в учебной литературе данные не дают возможности дать детальный расчет этого процесса. Использование же иной науч- но-технической литературы затруднено для студентов тем, что теоре- тических данных для расчета недостаточно, а выбор эмпирических за- висимостей для расчета из указанной литературы для студентов за- труднителен, так как следует использовать зависимости, отвечающие реальной физической картине протекания процесса суспензирования.

Приведен выбор оптимальных размеров стандартного аппарата для перемешивания и условий его работы.

Описан метод механического расчета профиля лопасти пропел- лерной мешалки и расчет лопасти мешалки на прочность, чего нет в учебной литературе по дисциплине «Процессы и аппараты химиче- ской технологии».

– 5 –

ЗАДАНИЕ

Рассчитать аппарат с механической мешалкой для приготовления однородной по концентрации суспензии катализатора в жидкости. Как суспензия, так и вещества, входящие в нее, не являются огне- и взры- воопасными и токсичными.

Материал для изготовления аппарата: углеродистая сталь 20К. Процесс приготовления суспензии протекает при постоянной темпера- туре t = 20° С. Вещества на перемешивания подаются при той же тем- пературе.

Физические свойства исходных веществ при температуре t = 20° С. Жидкость имеет:

–плотность ρ1 = 810 кг/м3;

–коэффициент динамической вязкости μ1 = 0,4·10-3 Па·с. Катализатор имеет:

–плотность ρ2 = 2200 кг/м3;

– размеры твердых частиц примерно одинаковы и равны δ = 0,3 10-3 м, имеющие форму многогранника с равными гранями.

Аппарат для перемешивания должен быть стандартным. Порядок загрузки исходных веществ:

1.В пустой аппарат загружается катализатор в объеме самих кри- сталлов 15 литров материала катализатора.

2.В аппарат заливается жидкость в объеме 210 литров.

После загрузки начинается процесс перемешивания.

Разгрузка аппарата: готовая суспензия перетекает в трубопровод че- рез штуцер, расположенный в днище аппарата, с помощью сжатого газа.

1. Определение физических свойств суспензии

По условиям задания приведены следующие данные: t = 20°C – температура;

ρ1 = 810 кг/м3 – плотность жидкости; μ1 = 0,4·10-3 Па·с – коэффициент динамической вязкости жидкости;

V1 = 210 л = 0,21 м3 – объем заливаемой в смеситель жидкости; ρ2 = 2200 кг/м3 – плотность материала катализатора; δ = 300 мкм = 0,3·10-3 м – средний размер частиц катализатора;

V2 = 0,015 м3 – объем, занимаемый массой катализатора.

– 6 –

1.1. Определение коэффициента динамической вязкости суспензии

Объемная доля соотношения фаз суспензии (объемная концен- трация)

j = |

V2 |

= |

0, 015 |

= 0, 0714 = 7,14 %; |

|

|

|

|

|||

|

V1 |

0, 210 |

|

|

|

вязкость суспензии μс при ϕ < 10 % определяется по формуле [9] |

|||||

|

|

μс = μ1 (1 + 2,5ϕ) |

(1) |

||

μ = 0,4·10-3(1 + 2,5·0,0714) = 0,471·10-3 |

Па·с |

||||

с |

|

|

|

|

|

1.2. Определение плотности суспензии

Плотность суспензии ρс определяется по формуле [5]

1 |

|

|

|

|

|

1 − |

|

|

|

|

|||

= |

|

x |

+ |

x |

, |

(2) |

|||||||

r |

c |

r |

2 |

|

r |

|

|||||||

|

|

|

|

|

1 |

|

|

|

|||||

где x – массовая доля катализатора.

Масса жидкости G1 = V1ρ1 = 0,21·810 = 170,1 кг.

Масса катализатора G2 = V2ρ2 = 0,015·2200 = 33 кг.

Масса суспензии Gc = G1 + G2 = 170,1 + 33 = 203,1 кг.

|

|

|

= |

G2 |

|

= |

|

33 |

= 0,162, |

кг/кг; |

|||||||

|

|

x |

|||||||||||||||

|

|

|

|

|

|||||||||||||

|

|

|

|

|

Gc |

|

203,1 |

|

|

|

|

|

|

||||

1 |

= |

0,162 |

+ |

0,838 |

= 1,1079 |

×10 |

−3 |

|

м3 |

||||||||

|

|

|

|

|

|

|

|

|

|

, |

|

; |

|||||

rс |

2200 |

|

810 |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

кг |

||||||||

|

|

|

|

|

rc |

= 902,7 кг/м3. |

|

|

|

|

|

||||||

– 7 –

2. Выбор сосуда для смесителя

2.1. Определение размеров сосуда

Объем суспензии в сосуде Vc составляет

Vc = V1 + V2 = 0,210 + 0,015 = 0,225 м3.

Номинальный объем сосуда Vн, м3 (объем для выбора стандартно- го сосуда) определяется по формуле [3]

V = |

Vc |

, |

|

ϕ3 |

|||

н |

(3) |

||

|

где ϕ3 – коэффициент заполнения сосуда.

Для не пенящихся жидкостей ϕ3 = 0,7÷0,8 [3].

Vн = 0, 225 = 0, 280, м3. 0,8

По каталогу (табл. П1 ) принимаем ближайший по объему сосуд смесителя с Vн = 0,250 м3 с эллиптическим днищем. В дальнейшем для выбранного сосуда уточним значение коэффициента заполнения ϕ3.

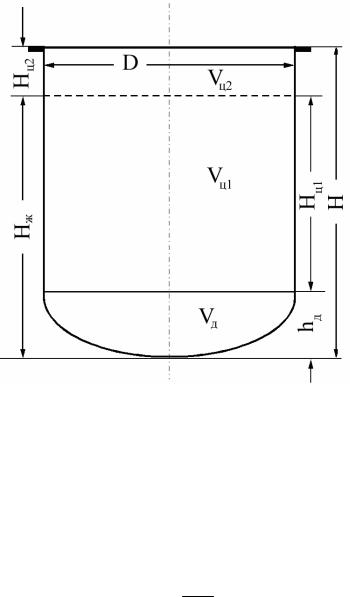

Подберем основные размеры выбранного сосуда. Схема сосуда, с соответствующими обозначениями показана на рис. 1.

Эллиптическое днище имеет размеры (табл. П5): D = 700 мм – внутренний диаметр;

dв = 40 мм – диаметр вала мешалки;

hд = 175 мм – высота днища (внутренняя, по его оси); Vд =0,055 м3 – объем днища.

2.2. Определение коэффициента заполнения

Расчет ведется в соответствии с рис. 1. Поскольку объем днища Vд = 0,055 м3, то объем цилиндрической части сосуда, занятый суспен- зией, равен:

Vц1 = Vc - Vд = 0,225 – 0,055 = 0,170, м3

Индекс П означает, что данные приведены в приложении.

–8 –

Рис. 1. Схема сосуда: D – внутренний диаметр сосуда, H – высота сосуда, Hж – высота слоя суспензии, hд – высота днища (внутренняя), Vд – объем днища, Vц1 – объем цилиндрической части сосуда, занятой

суспензией, Vц2 – свободный объем сосуда

В этом случае высота слоя суспензии, соответствующая объему Vц1, находится по формуле:

Hц1 = Vц1 ,

F

где F – площадь поперечного сечения сосуда.

F = 0,785·D2 = 0,785·0,72 = 0,385 м3;

таким образом,

Н |

|

= |

0,17 |

= 0, 443, м. |

ц1 |

|

|||

|

0,385 |

|

||

|

|

|

||

Высота слоя суспензии равна |

|

|||

H ж = hд + Hц1 = 0,175 + 0, 443 = 0, 618, м. |

||||

|

|

|

– |

9 – |

Предварительную высоту сосуда H рекомендуется определять по зависимости [8]:

Нж = k·H,

где k = 0,7÷0,75, откуда

H = Hж . k

Принимаем среднее значение k = 0,72. Тогда

H = H ж = 0,618 = 0,8583, м≈ 0,85, м. k 0, 72

Объем свободного от суспензии пространства будет равен

Vц2 = (H – H ж)·F = (0,850 – 0,618) ·0,385 = 0,089, м3.

Полный объем сосуда аппарата

Vа = Vд + Vц1 + Vц2 = 0,055 + 0,171 + 0,089 = 0,314, м3.

Действительный коэффициент заполнения

ϕ |

|

= |

0, 225 |

= 0, 716. |

3 |

|

|||

|

0, 314 |

|

||

|

|

|

||

Значение ϕ3 лежит в допустимых пределах ϕ3 = 0,7 ÷ 0,8 [3].

3. Выбор типа и размеров мешалки (предварительный расчет)

3.1. Выбор типа мешалки

ГОСТ 20680-75 предусматривает десять типов исполнения верти- кальных аппаратов с перемешивающими устройствами, отличающи- мися формой крышек и днищ и конструкциями мешалок. В табл. П1 приведены основные технические данные аппаратов с эллиптически- ми крышками и днищами. В табл. П2 представлены основные пара- метры и условия работы перемешивающих устройств.

Так как по условию задания необходимо получить суспензию твердого катализатора в жидкости, и катализатор подается в аппарат до его пуска, то необходимо производить его взвешивание в жидко- сти. По этой причине выбираем по табл. П2 аппарат с трехлопастной

– 10 –