Проектирование лесозаготовительных и деревоперерабатывающих производств (90

..pdfCopyright ООО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Расчет подготовительно-заключительного времени

Норматив подготовительно-заключительного времени зависит от времени на наладку станка, определяемого способом установки детали и количеством инструментов, участвующих при выполнении операции, и времени, затрачиваемого в случаях работы с каким-либо дополнительным нерегулярно встречающимся в работе приспособлением или устройством, предусмотренным технологическим процессом на данную операцию. Подготовительно-заключительное время в нормативах рассчитано на организационные условия производства, при которых доставка технической документации, нарядов, инструмента и приспособлений к рабочему месту производится вспомогательным обслуживающим персоналом (карта 4 приложения).

Расчет норм времени на сборочные, юстировочные и регулировочные работы (по отраслевым нормативам)

Нормативы времени для нормирования сборочных, юстировочных, регулировочных работ предназначены для расчета технически обоснованных норм времени на предприятиях мелкосерийного, серийного и крупносерийного типа производства. Нормативы времени разработаны на подготовительные, слесарно-механические, сборочные, юстировочные, регулировочные, электромонтажные и вспомогательные работы и содержат штучно-калькуляционную норму времени (tшк). В справочных материалах приведены нормативы времени для крупносерийного производства, для остальных типов производства даны поправочные коэффициенты (для мелкосерийного ̶1,3; для серийного ̶ 1,1).

Пример определения штучно-калькуляционного времени приведен в табл. 2.

|

|

|

Таблица 2 |

Штучно-калькуляционное время |

|||

Юстировка призм |

Юстировочные и регу- |

||

|

лировочные работы |

||

1 |

|

|

2 |

Содержание работы |

|

Формула зависимости |

|

Взять узел с призмами |

|

|

|

Установить на столик контрольного прибора |

t |

|

= 0,396 n0,63 |

Разворотом одной из призм в зазоре посадоч- |

оп |

||

ного места установить поворот изображения |

|

|

|

нити, видимого через призмы, относительно |

|

|

|

сетки контрольного прибора |

|

|

|

- 31 -

|

|

|

Окончание табл. 2 |

||

|

1 |

|

2 |

|

|

Положение призмы после разворота фик- |

|

|

|

||

сировать кернением (чеканкой) краев поса- |

|

|

|

||

дочного места в корпусе |

|

|

|

|

|

Юстировать призмы путем перемещения и |

|

|

|

||

разворота их на опорной поверхности с по- |

|

|

|

||

следующей фиксацией в отъюстированном |

|

|

|

||

положении крепежными устройствами |

|

|

|

||

Отложить прибор |

|

|

|

|

|

Количество регулировок n |

|

|

|

|

|

1 |

2 |

3 |

|

4 |

5 |

Время tоп,, мин |

|

|

|

|

|

0,396 |

0,613 |

0,791 |

|

0,948 |

1,09 |

Расчет нормы выработки

Норма выработки представляет собой трудовое задание рабо- чему-сдельщику, выраженное в определенном количестве единиц продукции соответствующего качества, которое рабочий должен произвести в течение определенного рабочего времени (час, день). Норма выработки за смену рассчитывается по формуле

Нвыр = Тсм ,

tшк

где Тсм – продолжительность смены, ч.

Расчет нормы времени по данным наблюдений. Хронометраж

Хронометраж операции – способ изучения затрат времени на выполнение циклически повторяющихся ручных и машинно-ручных элементов операций. При хронометраже проводят непосредственные измерения длительности затрат времени на выполнение операций путѐм сплошных (непрерывных), выборочных и цикловых замеров.

Порядок проведения хронометража следующий. Первый этап

–подготовка к наблюдению. Устанавливают цель проведения хроно-

-32 -

метража, выбирают объект наблюдения, тщательно наблюдают и описывают операцию. Основным документом при хронометраже является хронокарта, на лицевой стороне которой записывают все данные об операции, оборудовании, инструменте, о рабочем, указывают состояние организации и обслуживания рабочего места. Изучаемую операцию расчленяют на составляющие элементы-комплексы приѐмов, приѐмы, действия. Устанавливают фиксажные точки – это резко выраженные моменты начала и окончания выполнения элемента операции (прикосновение руки к инструменту, кнопке, детали и т.д.). Так, операцию «обточить деталь» можно расчленить на приѐмы с установлением фиксажных точек (табл. 3).

|

Таблица 3 |

Фиксажные точки обработки детали |

|

Наименование приемов |

Фиксажные точки |

|

Начало движения руки. |

Взять деталь, установить в патрон |

Отделение руки от патрона |

Включить станок и подвести резец |

Конец перемещения суп- |

|

порта |

Включить подачу |

Прикосновение руки |

Обточить деталь |

Окончание схода стружки |

|

и т.д. |

Перед проведением хронометража решают вопрос о количестве наблюдений. Число наблюдений зависит от продолжительности элементов операции, типа производства, от требований, предъявляемых к точности полученных данных. Для серийного производства рекомендуется проводить следующее число наблюдений:

Длительность оперативного вре- |

2-5 |

5-10 |

10-20 |

мени, с. |

|

|

|

Примерное количество наблюде- |

12 |

10 |

8 |

ний, не менее |

|

|

|

Второй этап – проведение наблюдения. В хронокарте отмечают время начала отсчета хронометража, затем по секундомеру отмечают и записывают в наблюдательном листе хронокарты показания текущего времени по всем элементам операции. Наблюдатель следит за правильностью и порядком выполнения операции. Все перерывы и

- 33 -

искажения замеров времени вследствие неполадок на производстве или ошибок наблюдателя должны быть отражены в хронокарте.

Третий этап – обработка полученных результатов. Рассчитывают продолжительность элементов операции путем вычитания из текущего времени данного элемента текущего времени предыдущего элемента. После проведения расчетов по всем наблюдениям для каждого элемента операции получают ряд значений его продолжительности, т.е. хронометражный ряд. Количество хронорядов должно соответствовать количеству элементов операции. В некоторых хронорядах возможны значительные отклонения, возникающие вследствие ошибочных замеров. Такие замеры исключают из дальнейшего анализа. Затем определяют коэффициент устойчивости каждого хроноряда:

Куст = ttmax min

где tmax и tmin – соответственно максимальная и минимальная продолжительность элемента операции. Полученные фактические коэффициенты устойчивости по каждому хроноряду сравнивают с нормативным. Если фактический коэффициент устойчивости меньше или равен нормативному, то хроноряд считается устойчивым, а следовательно, аблюдение проведено качественно. Если фактический коэффициент больше нормативного, то из хроноряда исключается значение продолжительности элемента операции, максимально отличающееся от остальных значений, и вновь рассчитывается коэффициент устойчивости. Нормативные коэффициенты устойчивости хронометражных рядов для серийного производства принимаются следующими:

-при машинной работе – 1,8;

-при ручной работе – 2,5.

Затем рассчитывают среднюю продолжительность каждого элемента операции как среднюю арифметическую величину из всех годных замеров хроноряда:

tср = t1 +t2 +n ... +tn ,

где t1…tn – продолжительность выполнения элемента операции по всем замерам;

n – число годных замеров.

- 34 -

Четвертый этап – анализ результатов наблюдений. Проводят анализ затрат машинного времени, сопоставляя фактические режимы выполнения операции с режимами работы оборудования по паспорту, нормативам, технологии. Затем анализируют фактические затраты времени на элементы операции, выполняемые вручную. На основании данных анализов определяют состав операции и продолжительность выполнения отдельных ее элементов и операции в целом, намечают пути сокращения затрат оперативного времени.

Фотография рабочего дня (ФРД)

Под фотографией рабочего дня понимают изучение затрат рабочего времени путем измерения всех видов его затрат в течение смены или некоторой ее части. В зависимости от объекта наблюдения и форм организации труда на изучаемых рабочих местах различают индивидуальное наблюдение, групповое (бригадное), маршрутное и самофотографию. Все разновидности фотографии использования времени проводятся методом непосредственных замеров и методом моментных наблюдений. Затраты времени при фотографии фиксируются в виде цифровой, индексной или графической записи. Основная цель проведения фотографии – выявление затрат и потерь рабочего времени, установление их причин, разработка мероприятий по совершенствованию организации труда за счет устранения потерь и нерациональных затрат времени. Данные фотографий могут быть использованы для разработки нормативов подготовительнозаключительного времени, на обслуживание рабочего места, времени на отдых и личные надобности. Фотография использования рабочего времени проводится в три этапа.

Первый этап – подготовка наблюдения. Во время этого этапа определяют цель, выбирают объект наблюдения, изучают условия труда в цехе и на рабочих местах. На лицевой стороне фотокарты записывают подробные сведения о рабочем, оборудовании, выполняемой работе, об организации и обслуживании рабочего места.

Второй этап – процесс фотографирования (наблюдения). В бланк фотокарты заносится текущее время окончания каждого вида затрат рабочего времени.

Третий этап – обработка и анализ результатов наблюдения. Обработку результатов наблюдения начинают с определения продолжительности отдельных затрат времени, для чего из показателей те-

- 35 -

кущего времени вычитают его значение по предыдущему элементу работы. Каждому действию рабочего или перерыву присваивают индекс в соответствии с принятой классификацией затрат рабочего времени (карта 5 приложения). Затем все работы, имеющие одинаковый индекс, объединяют в группы и составляют сводку одноименных затрат рабочего времени.

При анализе результатов наблюдения рассчитывают показатель использования рабочего дня Кисп и показатель потерь рабочего времени Кп:

Кисп = |

Тпз +Топ +Тобс +Тотл , |

|

Тсм |

Кп = ТТп .

см

где Тпз – подготовительно – заключительное время за рабочий день; Топ

– оперативное время за рабочий день; Тобс – время обслуживания рабочего места за рабочий день; Тотл – время перерывов на отдых и личные надобности за рабочий день; Тп – потери рабочего времени. После определения этих показателей устанавливают причины, вызывающие перерывы и намечают соответствующие организационно-технические мероприятия. На основе данных многократных ФРД и их обработки устанавливаются необходимые нормальные соотношения между временем Тпз , Тобс и Тотл , с одной стороны, и оперативным временем Топ - с другой:

Тпз |

=α ; |

Тобс = β ; |

Тотл =γ . |

Топ |

|

Топ |

Топ |

Найденные коэффициенты являются нормативами для расчета штучнокалькуляционного времени:

tшк = tоп (1+α +β +γ ).

Задание

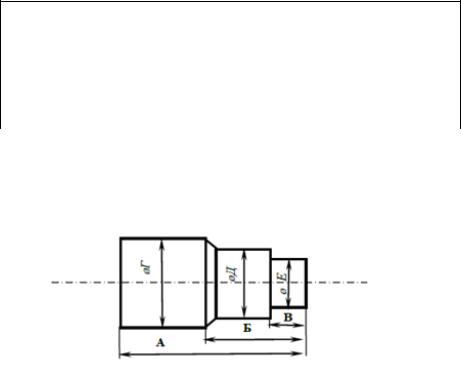

1.Установить по нормативам норму штучнокалькуляционного времени для токарной операции обработки валика (рис.3) и рассчитать для этой операции сменную норму выработки.

2.По данным хронометражных наблюдений установить нормативы основного и вспомогательного времени на операцию.

-36 -

Copyright ООО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

3. Обработать данные фотографии рабочего дня, составить его баланс, найти коэффициенты использования и потерь рабочего времени. Рассчитать нормативы подготовительно-заключительного времени, времени обслуживания и отдыха, определить норму штучнокалькуляционного времени и часовую норму выработки.

Исходные данные

1. К пункту 1 задания предлагаются данные из табл.4. Материал детали – сталь 45 (плотность 7,8∙10-6кг/мм3). Тип станка – IК62. Крепление детали Х (в центрах без надевания хомутика). Обработка состоит из обточки по диаметру с «ØГ» до «ØД» и с «ØД» до «ØЕ» на длину Б и В. Заданная шероховатость получается при обработке поверхностей «ØД» и «ØЕ» с припуском 1 мм на сторону (число проходов i = 1). Для точения поверхности «ØД» на проход принимается резец с главным углом в плане φ=45 0, для поверхности «ØЕ» φ=45 0 (обтачивание в упор). Обработка детали производится с установкой резца по лимбу, поэтому дополнительная длина на взятие пробной

стружки ℓ2 не учитывается. Режим обработки S=0,78 мм/об; n=250 об/мин. Для закрепления инструмента используется резцовая

головка: |

обычного типа – для вариантов с нечетным номером; с пру- |

|||||||||

жинным фиксатором – для вариантов с четным номером. |

|

|||||||||

|

|

|

|

|

|

|

|

|

Таблица 4 |

|

|

|

|

Характеристики обрабатываемой детали |

|

||||||

Ва- |

Чертѐжные размеры обработки |

|

Характеристика |

Раз- |

||||||

ри- |

|

|

|

|

|

|

|

работы |

|

мер |

ант |

А |

|

Б |

В |

Г |

Д |

Е |

Инстру- |

Шерох. |

пар- |

|

|

|

|

|

|

|

|

стру- |

По- |

тии, |

|

|

|

|

|

|

|

|

мент |

верхно- |

шт. |

|

|

|

|

|

|

|

|

|

ти |

|

1 |

130 |

|

10 |

50 |

50 |

40 |

36 |

Т5КI0 |

Rа 15 |

100 |

|

|

|

|

|

|

|

|

|

|

|

2 |

100 |

|

90 |

75 |

58 |

50 |

40 |

Т5КI0 |

Rа 15 |

200 |

3 |

130 |

|

11 |

75 |

50 |

44 |

38 |

ТI5К6 |

Rа 10 |

250 |

|

|

|

|

|

|

|

|

|

|

|

4 |

100 |

|

90 |

50 |

50 |

46 |

42 |

ТI5К6 |

Rа 10 |

100 |

5 |

130 |

|

11 |

100 |

50 |

46 |

38 |

Т5КI0 |

Rа 10 |

150 |

|

|

|

|

|

|

|

|

|

|

|

6 |

14 |

|

13 |

50 |

50 |

46 |

40 |

Т5КI0 |

Rа 15 |

150 |

|

|

|

|

|

|

|

|

|

|

|

- 37 -

Окончание табл. 4

7 |

13 |

11 |

40 |

50 |

45 |

40 |

ТI5К6 |

Rа 15 |

200 |

|

|

|

|

|

|

|

|

|

|

8 |

12 |

100 |

70 |

50 |

45 |

40 |

Т5КI0 |

Rа 15 |

250 |

|

|

|

|

|

|

|

|

|

|

9 |

25 |

21 |

100 |

40 |

36 |

30 |

ТI5К6 |

Rа 10 |

200 |

|

|

|

|

|

|

|

|

|

|

10 |

12 |

10 |

90 |

50 |

46 |

40 |

Т5КI0 |

Rа 15 |

100 |

|

|

|

|

|

|

|

|

|

|

Рис. 3 Чертеж валика

2. К пункту 2 задания предлагаются данные из табл.5

Таблица 5

Хронометражные наблюдения за операцией «обточить деталь»

№ |

Прием |

Продолжительность выполнения элемента опе- |

|

||||||||

n/n |

|

рации t, с |

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

Взять деталь, закре- |

8 |

9 |

10 |

10 |

13 |

11 |

12 |

10 |

10 |

9 |

|

пить хомутик |

|

|

|

|

|

|

|

|

|

|

- 38 -

Продолжение табл. 5

2 |

Установить деталь в |

15 |

17 |

17 |

15 |

13 |

16 |

19 |

16 |

16 |

21 |

|||

|

центре и закрепить |

|

|

|

|

|

|

|

|

|

|

|

||

3 |

Пустить |

|

станок, |

5 |

5 |

5 |

7 |

6 |

7 |

5 |

2 |

5 |

6 |

|

|

подвести |

суппорт, |

|

|

|

|

|

|

|

|

|

|

||

|

включить подачу |

|

|

|

|

|

|

|

|

|

|

|

||

4 |

Обточить |

|

|

120 |

122 |

121 |

121 |

125 |

125 |

121 |

120 |

120 |

122 |

|

5 |

Выключить |

подачу, |

4 |

5 |

4 |

4 |

5 |

6 |

4 |

5 |

4 |

4 |

||

|

отвести |

|

суппорт, |

|

|

|

|

|

|

|

|

|

|

|

|

остановить станок |

|

|

|

|

|

|

|

|

|

|

|

||

6 |

Снять деталь |

|

8 |

8 |

7 |

6 |

6 |

5 |

7 |

8 |

6 |

5 |

||

7 |

Отвернуть |

винт, |

12 |

13 |

15 |

15 |

13 |

13 |

12 |

11 |

13 |

11 |

||

|

снять |

хомутик |

и |

|

|

|

|

|

|

|

|

|

|

|

|

отложить деталь |

|

|

|

|

|

|

|

|

|

|

|

||

|

Вариант 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

Взять деталь, закре- |

30 |

28 |

27 |

27 |

29 |

31 |

30 |

26 |

26 |

29 |

|||

|

пить хомутик |

|

|

|

|

|

|

|

|

|

|

|

||

2 |

Установить деталь в |

10 |

12 |

11 |

14 |

11 |

13 |

12 |

12 |

10 |

11 |

|||

|

центре и закрепить |

|

|

|

|

|

|

|

|

|

|

|

||

3 |

Пустить |

|

станок, |

9 |

11 |

12 |

13 |

12 |

12 |

9 |

9 |

11 |

10 |

|

|

подвести |

суппорт, |

|

|

|

|

|

|

|

|

|

|

||

|

включить подачу |

|

|

|

|

|

|

|

|

|

|

|

||

4 |

Обточить |

|

|

120 |

121 |

120 |

125 |

124 |

125 |

120 |

121 |

119 |

125 |

|

5 |

Выключить |

подачу, |

9 |

8 |

9 |

12 |

8 |

9 |

12 |

3 |

10 |

11 |

||

|

отвести |

|

суппорт, |

|

|

|

|

|

|

|

|

|

|

|

|

остановить станок |

|

|

|

|

|

|

|

|

|

|

|

||

6 |

Снять деталь |

|

7 |

8 |

6 |

6 |

7 |

7 |

8 |

6 |

7 |

8 |

||

7 |

Отвернуть |

винт, |

11 |

12 |

13 |

15 |

8 |

9 |

11 |

11 |

12 |

13 |

||

|

снять |

хомутик |

и |

|

|

|

|

|

|

|

|

|

|

|

|

отложить деталь |

|

|

|

|

|

|

|

|

|

|

|

||

|

Вариант 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

Взять деталь, закре- |

7 |

6 |

6 |

7 |

5 |

4 |

5 |

7 |

6 |

6 |

|||

|

пить хомутик |

|

|

|

|

|

|

|

|

|

|

|

||

2 |

Установить деталь в |

14 |

14 |

13 |

16 |

13 |

14 |

15 |

13 |

14 |

14 |

|||

|

центре и закрепить |

|

|

|

|

|

|

|

|

|

|

|

||

3 |

Пустить |

|

станок, |

4 |

5 |

4 |

4 |

5 |

6 |

7 |

5 |

5 |

6 |

|

|

подвести |

суппорт, |

|

|

|

|

|

|

|

|

|

|

||

|

включить подачу |

|

|

|

|

|

|

|

|

|

|

|

||

4 |

Обточить |

|

|

130 |

135 |

135 |

134 |

130 |

136 |

130 |

131 |

132 |

131 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

5 |

Выключить |

подачу, |

3 |

5 |

4 |

4 |

5 |

3 |

3 |

13 |

4 |

5 |

||

|

отвести |

|

суппорт, |

|

|

|

|

|

|

|

|

|

|

|

|

остановить станок |

|

|

|

|

|

|

|

|

|

|

|

||

6 |

Снять деталь |

|

8 |

9 |

9 |

8 |

9 |

7 |

7 |

8 |

7 |

8 |

||

- 39 -

Окончание табл. 5

7 |

Отвернуть |

винт, |

12 |

13 |

13 |

15 |

15 |

12 |

13 |

11 |

10 |

11 |

||

|

снять |

хомутик |

и |

|

|

|

|

|

|

|

|

|

|

|

|

отложить деталь |

|

|

|

|

|

|

|

|

|

|

|

||

|

Вариант 4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

Взять деталь, закре- |

16 |

15 |

17 |

16 |

15 |

15 |

11 |

13 |

13 |

15 |

|||

|

пить хомутик |

|

|

|

|

|

|

|

|

|

|

|

||

2 |

Установить деталь в |

10 |

11 |

11 |

12 |

10 |

13 |

11 |

13 |

10 |

10 |

|||

|

центре и закрепить |

|

|

|

|

|

|

|

|

|

|

|

||

3 |

Пустить |

|

станок, |

7 |

8 |

8 |

7 |

7 |

8 |

7 |

6 |

8 |

8 |

|

|

подвести |

суппорт, |

|

|

|

|

|

|

|

|

|

|

||

|

включить подачу |

|

|

|

|

|

|

|

|

|

|

|

||

4 |

Обточить |

|

|

160 |

165 |

159 |

161 |

160 |

163 |

159 |

161 |

160 |

159 |

|

5 |

Выключить |

подачу, |

5 |

5 |

6 |

7 |

4 |

3 |

1 |

3 |

5 |

4 |

||

|

отвести |

|

суппорт, |

|

|

|

|

|

|

|

|

|

|

|

|

остановить станок |

|

|

|

|

|

|

|

|

|

|

|

||

6 |

Снять деталь |

|

7 |

7 |

6 |

7 |

5 |

6 |

6 |

7 |

7 |

5 |

||

7 |

Отвернуть |

винт, |

13 |

13 |

15 |

14 |

12 |

12 |

15 |

13 |

12 |

15 |

||

|

снять |

хомутик |

и |

|

|

|

|

|

|

|

|

|

|

|

|

отложить деталь |

|

|

|

|

|

|

|

|

|

|

|

||

3. К пункту 3 задания предлагаются данные из табл. 6.

Таблица 6

Фотография рабочего дня

Периодическая запись вре- |

Текущее время по вариантам |

|||||

|

|

|

|

|||

|

мени |

|

|

|

|

|

|

1 |

2 |

3 |

4 |

||

|

|

|||||

|

Начало наблюдения 7.00 ч. |

|

|

|||

|

|

|

|

|

|

|

1. |

Пришел на рабочее место |

7.05 |

7.07 |

7.06 |

7.05 |

|

2. |

Раскладка инструмента |

7.08 |

7.11 |

7.10 |

7.08 |

|

3. |

Разговор с соседом |

7.12 |

7.13 |

– |

7.10 |

|

4. |

Отладка станка |

7.15 |

7.15 |

7.15 |

7.13 |

|

5. |

Получает задание |

7.20 |

7.20 |

7.25 |

7.19 |

|

6. |

Получает инструмент и за- |

7.35 |

7.32 |

7.38 |

7.39 |

|

готовки |

||||||

|

|

|

|

|||

|

|

|

|

|

|

|

7. |

Налаживает станок |

7.47 |

7.43 |

7.50 |

7.51 |

|

8. |

Оперативная работа |

8.55 |

8.59 |

8.58 |

9.12 |

|

- 40 -