- •В.М. Ваганов

- •Введение

- •1. Расчет кондукторов на точность

- •1.1. Факторы, вызывающие погрешность

- •1.2. Методика расчета точности

- •Рекомендуется следующий порядок расчета [5].

- •1.3. Расчет точности характерных групп кондукторов

- •1.4. Выбор допусков на изготовление и износ деталей кондуктора и диаметров инструмента

- •1.5 Примеры расчета точности

1.5 Примеры расчета точности

Пример 1.

конструируется кондуктор для обработки

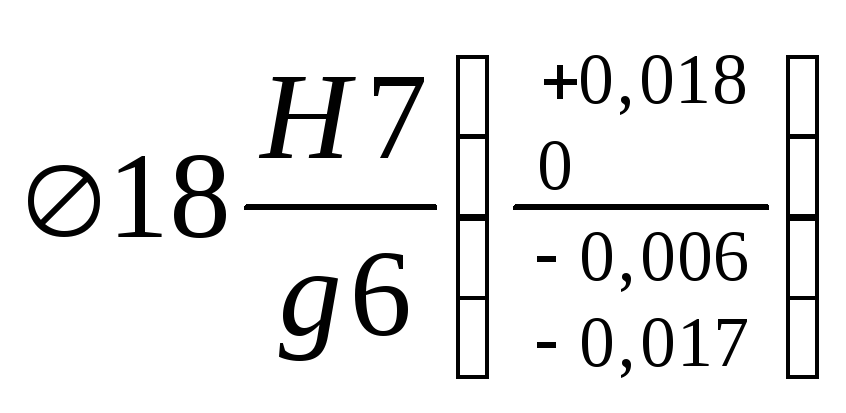

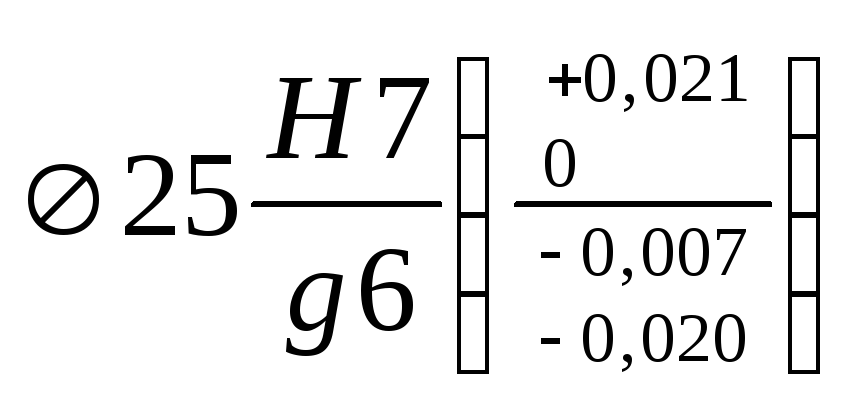

двух отверстий Ø![]() .

Межцентровое расстояниеLизд=120±0,18.

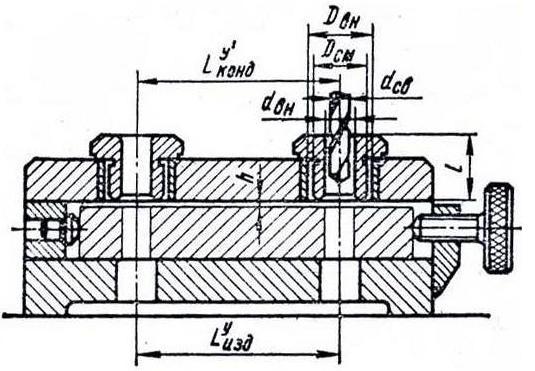

Кондуктор с деталью показаны на рис.6.

Требуется определить размеры деталей

кондуктора и рассчитать возможную

погрешность межцентрового расстояния

между отверстиями в детали.

.

Межцентровое расстояниеLизд=120±0,18.

Кондуктор с деталью показаны на рис.6.

Требуется определить размеры деталей

кондуктора и рассчитать возможную

погрешность межцентрового расстояния

между отверстиями в детали.

Рис. 6. Кондуктор для обработки двух отверстий в обрабатываемой детали.

Решение. Для расчета погрешности межцентрового расстояния, обеспечиваемого кондуктором, используем формулу (2) и определим элементы, входящие в нее.

![]()

где δL2g – отклонение на межцентровое расстояние между отверстиями под кондукторные втулки в кондукторной плите. Согласно рекомендациям (см. раздел 1.4) принимаем δL2k=0,03мм.

εп1 – допуск перпендикулярности оси отверстий кондукторных втулок относительно опорной плоскости кондуктора.

Обычно допуск перпендикулярности кондукторных втулок на сборочных чертежах задается в пределах 0,01÷0,03мм. Примем εп1 = 0,02мм.

Sв – наибольший предельный зазор между втулкой и втулкой-гнездом.

В нашем случае

при выполнении операции потребуется

сверление с последующим развертыванием,

поэтому используется кондуктор с

быстросменными кондукторными втулками.

Выбираем стандартные кондукторные

втулки: постоянную, которая будет

запрессована в кондукторной плите по

посадке

и быстросменную – с посадкой

и быстросменную – с посадкой ,

внутренний диаметр выполнен

,

внутренний диаметр выполнен![]() ;

высота втулки Н=20мм.

;

высота втулки Н=20мм.

Тогда Sв=Dвн-Dсм,

где Dвн – наибольший диаметр отверстия под сменную втулку, мм; Dсм – наименьший наружный диаметр сменной втулки, мм.

Имеем Dвн=18,018мм, Dсм=17,983мм,

Sв=18,018-17,983=0,035мм

е – эксцентриситет быстросменной кондукторной втулки;

Принмаем е=0,005 мм

Х – смещение оси отверстия из-за перекоса оси инструмента относительно оси направляющего отверстия втулки:

![]() ,

где

,

где

Sи – наибольший зазор между инструментом и втулкой с учетом износа втулки;

Предельные отклонения диаметров сверла, втулки и допуск на износ выбираем по табл. 1.

Имеем:

Отклонение диаметра

сверла общего назначения

![]() .

.

Отклонение

отверстия кондукторной втулки для

сверла общего назначения![]() .

.

Допуск на износ кондукторной втулки - 0,025мм

Тогда Sи=0,043+0,043+0,025=0,11мм

l – длина отверстия обработки, мм; длину l принимаем по чертежу детали,

l = 15мм.

h – вылет инструмента, h = (0.3 - 1)d, где d – диаметр отверстия втулки. Материал обрабатываемой заготовки – сталь. Поэтому принимаем h = (0,5 - 1)d;

h = 0,5·12 = 6мм

H – длина направляющей части втулки. В нашем случае высота втулки

H = 20мм.

Смещение отверстия из-за перекоса оси инструмента составила:

![]()

Полученное значение

Х

= 0,172мм без учёта других погрешностей

уже превышает отклонение на межцентровое

расстояние между отверстиями в заготовке

(по чертежу детали: 120±0,18), из формулы

![]()

Поэтому, для сверления используем сверла и втулки точного исполнения (табл.2), примем с H = 25мм ; допуск на износ втулки – 0,015.

Тогда Sи=0,027+0,024+0,015=0,066

Смещение отверстия из-за перекоса инструмента составит:

![]()

Погрешность

измерения

![]() ,

где 0,3 – допуск на межцентровое расстояние

в заготовке.

,

где 0,3 – допуск на межцентровое расстояние

в заготовке.

Расчетная погрешность межцентрового расстояния, обеспечиваемого кондуктором, составит:

![]()

Сравнивая результат расчета с отклонением на межцентровое расстояние между отверстиями в заготовке (120±0,18) видим, что расчетная величина (0,166) меньше допустимого отклонения (0,18). Следовательно, кондуктор обеспечивает требуемую точность обработки.

Пример 2.

Сконструирована наладка на скальчатый

кондуктор с пневматическим зажимом

(ГОСТ 16889-71), исполнение 2 для сверления

двух отверстий

![]() .

Межцентровое расстояние 70±0,20. Программа

выпускаN=2000шт.

.

Межцентровое расстояние 70±0,20. Программа

выпускаN=2000шт.

Определить погрешность размера 70±0,15 между осями отверстий в заготовке, обрабатываемой в кондукторе.

Кондуктор и деталь, в которой следует обработать отверстия, показаны на рис.7.

Решение. При расчете погрешности размера 70±0,20 между осями отверстий будем исходить из отклонений, записанных на рис. 7, и относить эти отклонения к погрешностям случайного характера.

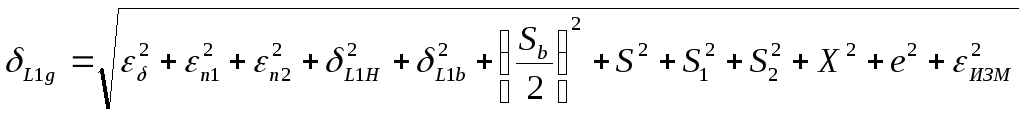

Используем формулу (5) для скальчатых кондукторов, у которых сменные наладки устанавливаются на установочные пальцы (цилиндрический и срезанный):

Из рисунка кондуктора и приведенной формулы видно, что кондуктор имеет много сопрягаемых подвижных соединений. Наличие зазоров в сопрягаемых соединениях деталей кондуктора приводят к дополнительным погрешностям.

Следует отметить, что кондукторы указанной конструкции можно применять для обработки различных деталей, если межосевые размеры имеют допускаемые отклонения не менее ±0,150мм [ ].

Определим значения каждой из составляющих погрешностей, используя данные, приведенные на рис. 7 и ГОСТ 16889-71 на скальчатые кондуктора.

где![]() - половина максимального зазора между

изношенным в пределах допуска центрирующим

пальцем и наибольшим базовым отверстием

детали.

- половина максимального зазора между

изношенным в пределах допуска центрирующим

пальцем и наибольшим базовым отверстием

детали.

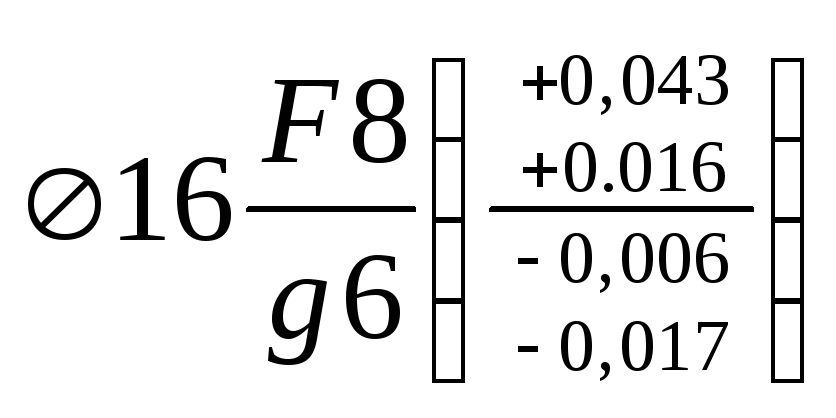

Диаметр центрирующего

пальца

![]() ,

диаметр базового отверстия в детали

,

диаметр базового отверстия в детали

![]() .

Наибольший зазор при установке детали

базовым отверстием на палецSmax=0,025+0,039=0,064мм.

.

Наибольший зазор при установке детали

базовым отверстием на палецSmax=0,025+0,039=0,064мм.

Износ пальца определим по формуле [ ]

![]() ,

где β2

– коэффициент, N – количество контактов

заготовки с опорой.

,

где β2

– коэффициент, N – количество контактов

заготовки с опорой.

Палец изготовлен из стали 20Х. HRCЭ 56-62.

β2 = 0,0015; εизн = 0,0015 · 2000 = 3 мкм.

Рис.7. Скальчатый кондуктор (а) для обработки двух отверстий Ø12Н7 в детали(б).

Тогда

![]()

εn1 – погрешность вносимая из-за отключения от перпендикулярности оси отверстия втулки относительно опорной плоскости плиты.

![]()

где l – длина обрабатываемого отверстия, мм

h – вылет инструмента

![]()

εn2 – смещение нижнего и верхнего установочных пальцев из-за зазоров между пальцами и отверстиями под пальцы в корпусе кондуктора и постоянной кондукторной плиты.

Пальцы в кондукторе

устанавливаются по посадке

,

следовательно, максимальное смещение

пальцев относительно их номинального

положения равно 0,035мм иεn2=0,035мм.

,

следовательно, максимальное смещение

пальцев относительно их номинального

положения равно 0,035мм иεn2=0,035мм.

δL1Н – отклонение на координатный размер от оси центрирующего пальца до оси отверстия под установочный цилиндрический палец в нижней наладке. Из рис. 7 δL1Н=0,03мм.

δL1В - отклонение на координатный размер от оси отверстия под цилиндрический установочный палец до оси отверстия под кондукторную втулку в верхней наладке. Из рис. 7 δL1В=0,02мм.

Sв – наибольший зазор между втулкой и отверстием под втулку.

Отверстия в заготовке должны быть выполнены по 7 квалитету точности.

Технологическим

процессом предусмотрена обработка

отверстий по переходам: отверстия

предварительно сверлят и окончательно

обрабатывают разверткой. Для направления

режущего инструмента используются

быстросменные кондукторные втулки с

посадкой

.

.

Максимальный зазор Sв=0,018+0,017=0,035мм.

S – половина наибольшего зазора в сопряжении скалок с корпусом.

Принята посадка

,

тогда

,

тогда![]() .

.

S1

и S2

– максимальный односторонний зазор

соответственно между отверстиями и

установочными цилиндрическими пальцами

в верхней и нижней наладках. Из рис. 7

принята посадка

,

,

тогда

![]() .

.

Здесь диаметры отверстий в наладках под установочные пальцы приняты с отклонением по F8, исходя из условия возможности установки наладок на цилиндрический и срезанный пальцы.

Установка наладок на цилиндрический и срезанный пальцы обеспечивается при выполнении условия:

![]() ,

,

где

![]() и

и![]() - минимальные гарантированные зазоры

между отверстиями и установочными

пальцами;D

– диаметр срезанного пальца; b – ширина

ленточки срезанного пальца; δn

– допуск на межцентровое расстояние

между пальцами; δо

- допуск на межцентровое расстояние

между отверстиями в наладке под

установочные пальцы.

- минимальные гарантированные зазоры

между отверстиями и установочными

пальцами;D

– диаметр срезанного пальца; b – ширина

ленточки срезанного пальца; δn

– допуск на межцентровое расстояние

между пальцами; δо

- допуск на межцентровое расстояние

между отверстиями в наладке под

установочные пальцы.

Х – смещение оси

отверстия из-за перекоса оси инструмента

относительно направляющего отверстия

втулки:

![]() ,

,

где Su – наибольший зазор между инструментом и втулкой с учетом износа втулки.

Из табл. 2 найдем:

предельное отклонение сверла – 0,043мм

предельное отклонение отверстия кондукторной втулки +0,046мм

допуск на износ втулки – 0,02мм.

Тогда Su=0,043+0,043+0,02=0,106мм,

при l=45мм; h=6мм; H=20мм.

![]() .

.

Полученное значение

![]() превышает отклонение на межцентровое

расстояние 70±0,2.

превышает отклонение на межцентровое

расстояние 70±0,2.

Для уменьшения этой погрешности используем сверла и втулки точного исполнения, а также выберем удлиненную втулку с Н=24мм, допустимый износ втулки примем 0,01мм.

Получим Su=0,027+0,018+0,01=0,055мм.

Тогда

![]()

е – эксценриситет быстросменной кондукторной втулки; е=0,005.

εизм – погрешность измерения детали;

![]() .

.

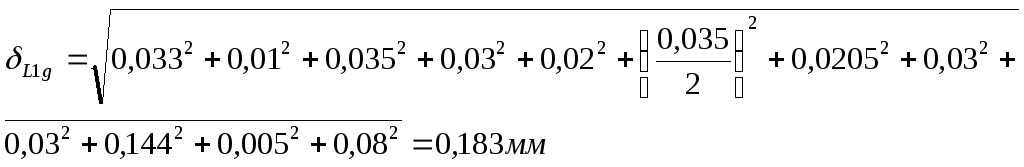

Определим расчетную погрешность на размер 70±0,2

Расчетная величина 0,183мм меньше отклонения 0,2мм, следовательно кондуктор обеспечивает требуемую точность размера 70±0,2мм.