- •В.М. Ваганов

- •Введение

- •1. Расчет кондукторов на точность

- •1.1. Факторы, вызывающие погрешность

- •1.2. Методика расчета точности

- •Рекомендуется следующий порядок расчета [5].

- •1.3. Расчет точности характерных групп кондукторов

- •1.4. Выбор допусков на изготовление и износ деталей кондуктора и диаметров инструмента

- •1.5 Примеры расчета точности

Рекомендуется следующий порядок расчета [5].

При проектировании на чертеже общего вида кондуктора необходимо указать размеры с отклонениями, посадки и технические требования, определяющие взаимное расположение элементов кондуктора. Допуски на соответствующие размеры деталей кондуктора намечаются приближенно в соответствии с принятыми рекомендациями (см таб. 1, 2) и уточняются по результатам расчетов. Необходимо максимально использовать стандартные детали и узлы.

Принимаемые отклонения размеров должны обеспечить выполнение условия:

![]() ,

,

где

![]() и

и![]() - соответственно погрешность и допустимые

отклонения (допуск) исследуемого

размера.

- соответственно погрешность и допустимые

отклонения (допуск) исследуемого

размера.

Чтобы убедится в

этом надо выполнить расчеты величины

погрешности

![]() ,

которая может возникнуть при обработке

и сравнить результат расчета с отклонением

(допуском) на исследуемый размер

заготовки. Если условие

,

которая может возникнуть при обработке

и сравнить результат расчета с отклонением

(допуском) на исследуемый размер

заготовки. Если условие![]() ,

не подтверждается, то следует попытаться

уменьшить допуск на соответствующие

размеры кондуктора и повторить расчет.

В первую очередь следует уменьшить

допуски на те размеры, которые имеют

доминирующие значения. Например,

значительное влияние на координаты

расположения просверленных отверстий

оказывают увод сверла. Увод сверла в

большой степени зависит от зазора между

сверлом и отверстием в кондукторной

втулке, по этому, если это возможно, то

этот зазор следует уменьшить за счет

использования сверл и втулок повышенной

точности, использовать удлиненные

втулки и др.

,

не подтверждается, то следует попытаться

уменьшить допуск на соответствующие

размеры кондуктора и повторить расчет.

В первую очередь следует уменьшить

допуски на те размеры, которые имеют

доминирующие значения. Например,

значительное влияние на координаты

расположения просверленных отверстий

оказывают увод сверла. Увод сверла в

большой степени зависит от зазора между

сверлом и отверстием в кондукторной

втулке, по этому, если это возможно, то

этот зазор следует уменьшить за счет

использования сверл и втулок повышенной

точности, использовать удлиненные

втулки и др.

Может оказаться, что и повторный расчет не приведет к желаемым результатам; тогда надо пересмотреть конструкцию кондуктора, а может быть поставить вопрос об изменении базы или допуска на выдерживаемый размер, если он занижен.

Условие

![]() надо стремится выполнять при минимальной

разнице

надо стремится выполнять при минимальной

разнице![]() и

и![]() .

Если

.

Если![]() «

«

![]() ,

то это тоже плохо, так как приспособление

будет иметь неоправданно высокую

точность, следовательно, затраты на

его изготовление окажутся высокими.

,

то это тоже плохо, так как приспособление

будет иметь неоправданно высокую

точность, следовательно, затраты на

его изготовление окажутся высокими.

1.3. Расчет точности характерных групп кондукторов

В связи с большим многообразием кондукторов рассмотрим методику их расчета для нескольких характерных групп, классифицированных по характеру связи центрирующих и установочных элементов с кондукторными втулками (рис. 5). [ 9 ]

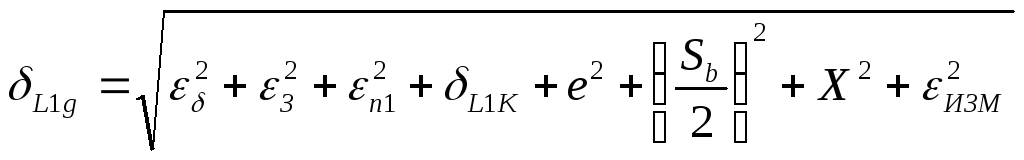

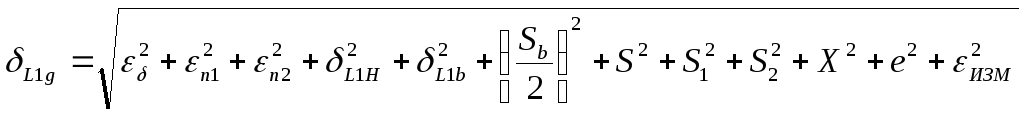

Группа 1. Кондукторы с неподвижной кондукторной плитой (рис. 5, а – д), накладные (рис. 5, е - ж), опрокидываемые (рис. 5, з) оснащены быстросменными кондукторными втулками. Для кондукторов этой группы отклонение δL1g для размера L1g:

,

(1)

,

(1)

где

![]() - равна половине максимального зазора

между изношенным в пределах допуска

центрирующим пальцем и наибольшим

базовым отверстием детали.

- равна половине максимального зазора

между изношенным в пределах допуска

центрирующим пальцем и наибольшим

базовым отверстием детали.

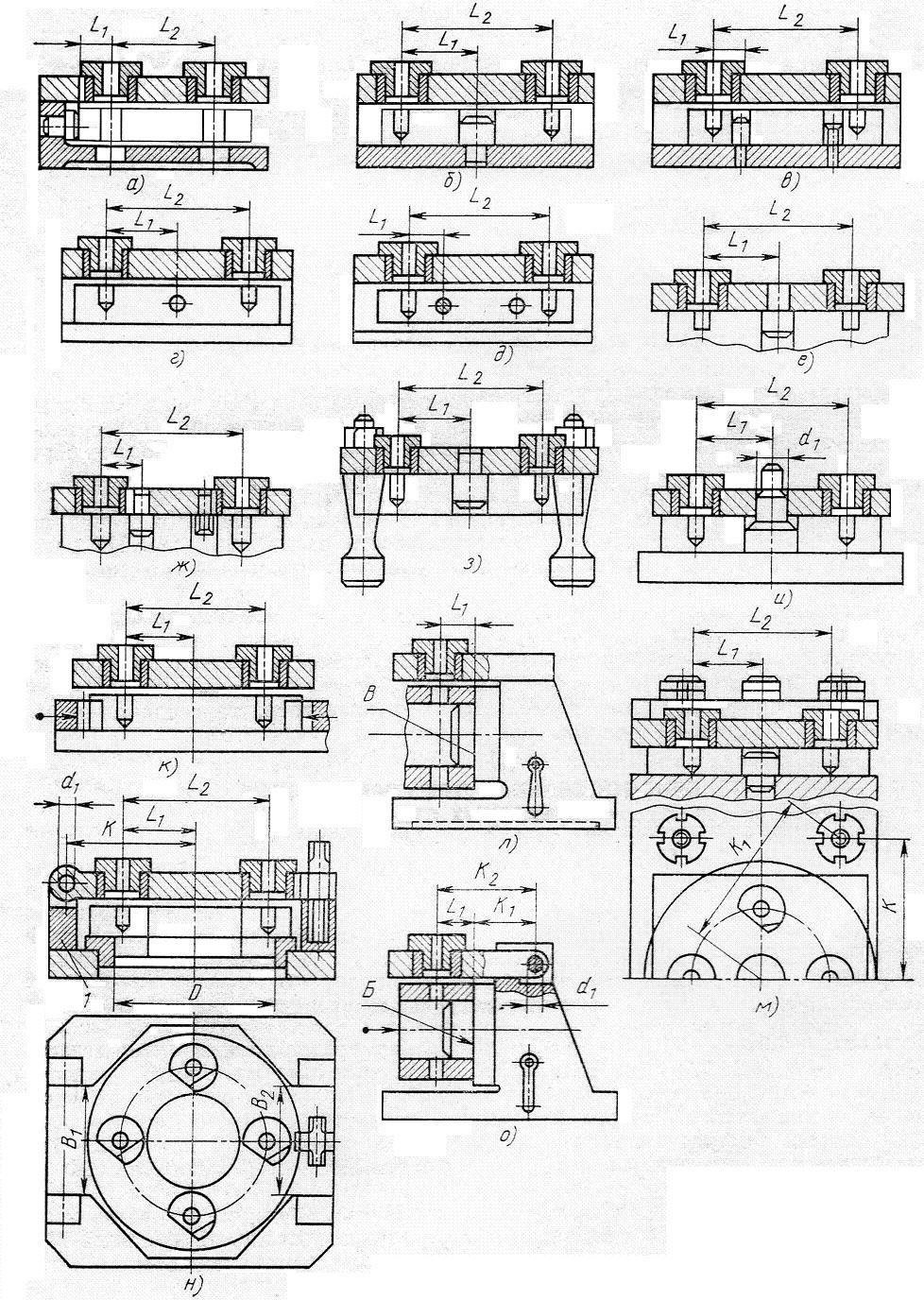

Рис. 5. Типы кондукторов

εз - погрешность закрепления, возникающая от сил зажима;

εп1 – погрешность изготовления приспособления, вносимая из-за отклонения от перпендикулярности оси отверстий втулок относительно опорной плоскости плиты;

δL1k – допустимое отклонение на координатный размер кондуктора, который равен расстоянию от оси отверстия гнезда до базового упора (рис. 5, а) или оси центрирующего пальца (рис. 5, б-з) ;

е – эксцентриситет быстросменной кондукторной втулки;

Sв – наибольший предельный зазор между втулкой и втулкой-гнездом;

Х – смещение оси отверстия из-за перекоса оси инструмента относительно оси направляющего отверстия втулки:

![]() ,

где

,

где

Sи – наибольший зазор между инструментом и втулкой с учетом износа втулки;

Н – длина направляющей части втулки;

h – вылет инструмента;

l – длина отверстия обработки;

εизм – погрешность измерения детали.

Для размера L2g отклонение δL2g определяется:

![]() ,

(2)

,

(2)

Погрешность закрепления не учитывают, если направление приложения сил зажима совпадает с осью инструмента. В противном случае необходимо дополнительно рассчитывать погрешность закрепления.

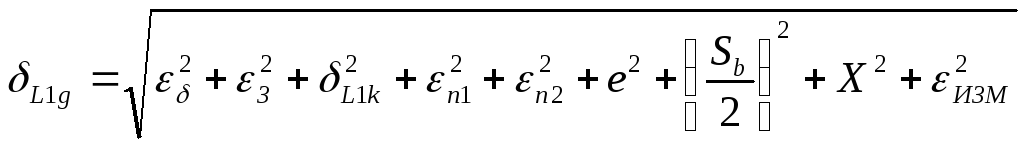

Группа 2. К этой группе относятся кондукторы со съемной кондукторной плитой (рис. 5, и), самоцентрирующие (рис. 5, к), поворотные с неподвижной плитой (рис.5, л).

Расчетное уравнение при выдерживании размера L1 имеет вид:

,

(3)

,

(3)

в отличие от уравнения (1) к числу погрешностей добавилась погрешность изготовления εп2, вносимая наличием подвижных соединений в кондукторе: для кондукторов со съемной кондукторной плитой – зазор между плитой и пальцем; для самоцентрирующих – погрешность центрирования детали; для поворотных – торцового биения упорной поверхности В.

При выдерживании размера L2 погрешность δL2g определяют по формуле (2).

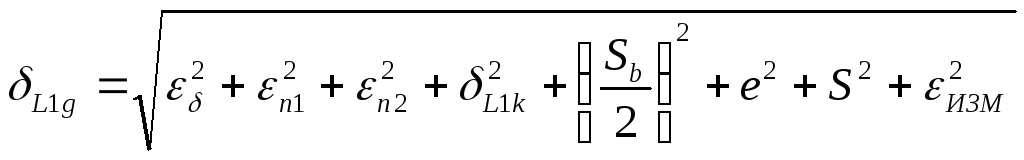

Группа 3. Кондукторы поворотные с откидной плитой (рис. 5, в), скальчатые с нижним центрированием заготовки (рис. 5, м). Для определения δL2g при выдерживании размера L2g расчеты ведут аналогично кондукторам первой и второй групп.

При выдерживании координатного размера L1g необходимо учитывать отклонение размера δL1g из-за колебания размера К вследствие наличия зазоров в скальчатых направляющих.

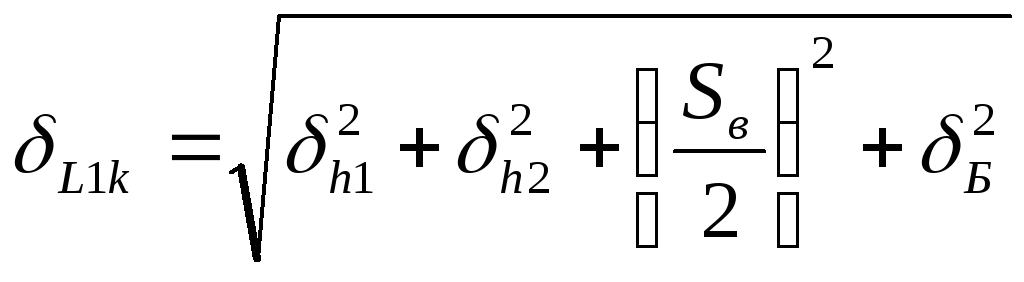

Для скальчатых кондукторов:

,

(4)

,

(4)

где δh1 – допустимое отклонение на расстояние от плоскости осей скалок до оси окружности L2 , на которой расположены оси втулок или отверстий втулок-гнезд;

δh2 - допустимое отклонение на расстояние между плоскостью, проходящей через оси направляющих отверстий под скалки до оси установочного пальца;

S – наибольший односторонний зазор в сопряжении скалок и отверстий.

Для скальчатых кондукторов, у которых сменные наладки устанавливаются на установочные пальцы (цилиндрический и срезанный)

, (5)

, (5)

где δL1H - отклонение на координатный размер от оси центрирующего пальца до оси отверстия под установочный цилиндрический палец в нижней наладке;

δL1B - отклонение на координатный размер от оси окружности до оси отверстия под установочный цилиндрический палец в верхней наладке;

S1 и S2 – максимальный односторонний зазор соответственно между отверстиями и установочными цилиндрическими пальцами в верхней и нижней наладках;

Для кондукторов с откидной плитой (рис. 5, н, о) δh1 - допустимое отклонение на расстояние от оси окружности L2 до оси крепления плиты; δh2 - допустимое отклонение на расстояние от оси установочного отверстия D до оси отверстия в стойке I; S – наибольший зазор в сопряжении d1.

Для поворотных кондукторов с откидной плитой δh в расчет не входит, так как этот допуск входит как составная часть в δL1k, который является замыкающим звеном размерной цепи

,

,

где δh1 – допустимое отклонение на расстояние от упорной плоскости Б до оси отверстия в корпусе d1 ;

δh2 - допустимое отклонение на расстояние от оси отверстия d1 в кондукторной плите до оси отверстия втулки-гнезда;

S – зазор в сопряжении d1 ;

δБ – торцовое биение поверхности Б при повороте.

В случае получения δLg больше допустимого значения, указанного на чертеже, необходимо пересматривать составляющие погрешности, обратив внимание на те из них, которые имеют доминирующее значение.

Рекомендуемые поля допусков на исполнительные размеры центрирующих и установочных элементов станочного приспособления приведены в таблице 1.

Отклонение диаметров сверл и кондукторных втулок, а также допустимый износ кондукторных втулок – в таблице 2.

Определение погрешности закрепления и износа центрирующих элементов следует производить по литературе /1/(табл.3.2; п1-п4).