m34700

.pdf

41

и ширина колес) уменьшить в 2 раза? Допускаемые напряжения неизменны.

3. Какие размеры и во сколько раз необходимо изменить в закрытой цилиндрической зубчатой передаче (оптимально спроектированной, где все = [ ]), если удалось допускаемые напряжения увеличить в 2 раза?

4. Во сколько раз необходимо изменить основные размеры оптимально спроектированной (все = [ ]) закрытой цилиндрической зубчатой передачи, чтобы повысить нагрузочную способность (передаваемый вращающий момент) в 2 раза?

5. Как изменится нагрузочная способность оптимально спроектированной закрытой цилиндрической передачи (все = [ ]), если только допускаемые напряжения при расчете на выносливость по контактным напряжениям (за счет поверхностной термообработки) увеличить в 2 раза?

6.Как изменится нагрузочная способность оптимально (все

=[ ]) спроектированной зубчатой прямозубой цилиндрической передачи (закрытой), если ее основные размеры (m, bw) увеличить

вдва раза?

7.Оценить приближенно изменение нагрузочной способности спроектированной цилиндрической передачи, если вместо прямозубой применить косозубую передачу.

8.Во сколько раз изменится вращающий момент, который

способна передать оптимально спроектированная (вое расчетные напряжения равны допускаемым) коническая зубчатая закрытая передача, если ширину колес уменьшить в 2 раза, а все допускаемые напряжения увеличить в 2 раза?

9. Во сколько раз необходимо изменить основные размеры (оптимально спроектированной, где все = [ ]) закрытой конической зубчатой передачи, чтобы повысить нагрузочную способность (передаваемый вращающий момент) в 2 раза?

2. 2. 5. Особенности расчета конических зубчатых передач

Конические колеса наиболее часто выполняют с углом между пересекающимися осями колес 900 . Теоретически он может быть в диапазоне 10... 1700. Наиболее распространены в машино-

42

строении колеса с прямыми, пропорционально понижающимися по длине зубьями, у которых вершины делительных конусов и конусов впадин совпадают. Такая форма зубьев используется в прямозубых колесах и колесах с круговыми зубьями при модулях до 2,5 мм.

Конические передачи с тангенциальными (косозубые) и круговыми зубьями больших модулей выполняют с понижающимися зубьями, у которых вершины конусов делительного и впадин не совпадают. Нагрузочная способность передач с круговыми зубьями в 1,4... 1,5 раза больше прямозубых.

В зацеплении прямозубой конической передачи (рис. 2.6) нормальную силу Fn раскладывают на три составляющие, рассчитываемые по среднему делительному диаметру d1:

F = |

2T1 |

; |

F |

= F tg cos |

1 |

; |

F |

= F tg sin |

1 |

. |

|

||||||||||

t |

d1 |

|

r1 |

t |

|

a1 |

t |

|

||

|

|

|

|

|

|

|

|

|

|

где 1 – угол делительного конуса шестерни.

Направления сил на ведущем и ведомом колесах противоположны и справедливы равенству

Fa1 = Fr2 и Fr1 = Fa2.

Рис 2.6

43

Расчет на прочность конических передач ведется по аналогии с расчетом цилиндрических на основе представления об эквивалентных по форме зубьев. Диаметры эквивалентных цилиндрических колес вычисляют делением диаметров конических на косинус угла соответствующего конуса.

Базовая формула алгоритмов расчета на прочность по основному критерию работоспособности - контактной выносливости активных поверхностей зубьев может иметь вид [1]

Н = 1,18 |

|

Е |

|

Т К |

|

u 2 1 |

[ Н], МПа , |

(2.3) |

|

|

ПР |

1 Н |

|

|

|||

|

|

|

|

|

|

|

||

|

H |

d 2 m1 b sin 2 |

|

u |

|

|

||

|

|

|

|

|

|

|

|

|

где ЕПР – приведенный модуль упругости материалов шестерни и колеса, МПа;

Н – опытный коэффициент понижения прочности конической передачи (для прямозубых 0,85);

dm1 – делительный диаметр шестерни в среднем торцовом сечении, мм;

b – ширина зубчатого венца, мм;

– угол зацепления. Т1 принят в Н мм.

Базовая формула алгоритмов расчета на выносливость зубьев при изгибе может быть в виде выражения [1]:

|

F = YFS Ft KF/( F b mm) [ F], |

(2.4) |

где |

F – опытный коэффициент понижения прочности кониче- |

|

ской передачи по сравнению с цилиндрической; |

|

|

mm – модуль в среднем нормальном сечении зуба.

Анализ формул типа 2.3 и 2.4 аналогичен указанным для цилиндрических передач.

В расчетах обеспечивается соответствие параметров рациональным, аналогичным для цилиндрических передач. Дополнительно учитывается, что стандартное значение модуля может быть принято только во внешнем торцевом сечении, удобном для измерения. Размеры в среднем сечении используют в силовых расчетах.

44

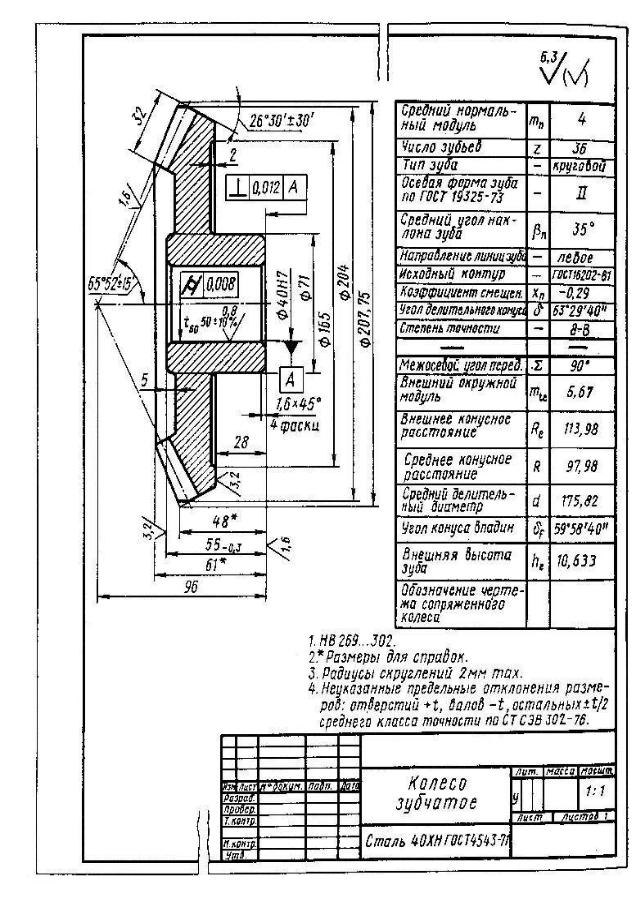

Рис. 2.7

Соотношение ширины зубчатого венца и внешнего конусного расстояния принимается не более 0,3. Для твердых колес (более 350 НВ) или имеющих окружную скорость свыше 15 м/с принимают меньшие значения.

Некоторые особенности конструкций конических зубчатых колес отражены на рис. 2.7 и 2.8.

Конструкцией передачи предусматривается регулировка зацепления перемещением шестерни и колеса (теоретически – совпадение вершин делительных конусов) часто вместе с валом за счет перестановки (или установки) регулировочных прокладок и т. п.

Вопросы анализа производственных ситуаций и контроля знаний обучаемых аналогичны вопросам для цилиндрических зубчатых передач (см. 2.2.4).

45

Рис. 2.8

46

2. 3. Червячные передачи

2.3.1. Критерии работоспособности

Червячные передачи широко используются в современных приводах машин вследствие ряда относительных достоинств: возможность получения больших передаточных отношений в одной ступени; плавность и бесшумность работы; повышенная кинематическая точность; возможность самоторможения (при низком КПД); простота изготовления.

Недостатки червячных передач определяют ограничения по их применению: сравнительно низкий КПД; повышенный износ и склонность к заеданию; необходимость применения цветных металлов; повышенные требования к точности сборки и регулировок.

Основные критерии работоспособности червячных передач определяются возможными видами повреждения зубьев колес и витков червяка: изнашивание и схватывание (заедание) червячного колеса и червяка под нагрузкой; излом зубьев червячного колеса; усталостное выкрашивание активной поверхности зубьев червячного колеса, характерное для передачи с колесами из бронз с высоким сопротивлением к схватыванию. Интенсивность износа, возможность заедания и усталостного выкрашивания активной поверхности зубьев колеса зависят от значения контактных напряжений. Поэтому расчет работоспособности червячных передач, направленный на предотвращение преждевременного повреждения зубьев колеса, выполняется с учетом следующих критериев:

1)контактная прочность активных поверхностей зубьев колеса при действии номинальной (рабочей) нагрузки;

2)контактная прочность активных поверхностей зубьев колеса при действии максимальной нагрузки;

3)выносливость зубьев при изгибе;

4)прочность зубьев при изгибе максимальной нагрузкой. Расчет по контактным напряжениям является основным, и

только для мелкомодульных колес с большим числом зубьев (Z2  100) для открытых передач с ручным приводом решающими могут оказаться напряжения изгиба. Для сохранения свойств

100) для открытых передач с ручным приводом решающими могут оказаться напряжения изгиба. Для сохранения свойств

смазки проводится тепловой расчет червячной передачи.

47

Предварительно размеры червячной передачи определяются проектировочным расчетом по основному критерию работоспособности. Все остальные расчеты проверочные.

Червячная передача является зубчато-винтовым механизмом, сочетающим в себе свойства как винтового, так и зубчатого. По форме червяка они подразделяются на цилиндрические и глобоидные. Наибольшее распространение в машиностроении получили передачи с цилиндрическим червяком.

Цилиндрические червяки имеют в осевом сечении трапецеидальный или выпуклый профиль, а в торцовом сечении могут иметь три различные формы кривых, отсюда названия: архимедов, конволютный (часто удлиненная эвольвента) и эвольвентный. Передачи с архимедовым и конволютным (редко применяется) червяками более технологичны при мелкосерийном и индивидуальном производстве, и если приемлемая твердость поверхности витков червяка не более 350 НВ.

Материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженной склонностью к заеданию. Их выбор определяется в основном скоростью скольжения витков червяка и зубьев колеса. При проектном расчете скорость скольжения (м/с) можно оценивать по приближенной зависимости (Т2 – вращающий момент на колесе, Нм; n1- частота вращения червяка, об./мин)

|

|

4 n 3 |

|

|

s |

4.5 10 |

T . |

||

|

1 |

2 |

|

|

Колеса закрытых передач при |

s |

5 м/с изготовляют из безо- |

||

ловянных бронз (БрА10Ж4Н4Л, БрА9Ж3Л и др.); при s 12 м/с – из малооловянных бронз (Бр О6Ц6С3, Бр О5Ц5С6 и др.) и при s  25 м/с – из высокооловянных бронз (Бр О10Ф1, Бр ОНФ и др.).

25 м/с – из высокооловянных бронз (Бр О10Ф1, Бр ОНФ и др.).

Червячные колеса открытых передач изготовляют из чугунов Сч10, Сч15, Сч18. В передачах малой мощности применяют колеса из капрона и других неметаллических материалов.

При длительном сроке службы и нагрузке, близкой к постоянной, допускаемые контактные напряжения выбирают с использованием табличных данных и эмпирических зависимостей.

В условиях переменного режима нагружения при оценках [ H] и [ F] для зубьев колес из оловянных бронз может учиты-

48

ваться коэффициент долговечности передачи в зависимости от эквивалентного числа циклов нагружений.

Приведенный модуль упругости материалов червяка и колеса: Епр= 2Е1Е2/(Е1+ Е2).

Делительный диаметр червяка связан с модулем коэффициентом диаметра червяка. Значения m и q стандартизованы. Наиболее часто используются значения:

m = 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5, мм; q = 8; 10*; 12,5**; 16; 20.

(* За исключением m = 2; ** за исключением m =2,5.)

2.3.2. Расчет червячных передач на прочность

В контакте червячного зацепления при передаче внешнего вращающего момента (Т1 на червяке, Т2 на колесе) возникает в полюсе зацепления сила Fп, направленная вдоль линии зацепления, которая может быть представлена в виде трех составляющих

(рис. 2.9).

Рис. 2.9

Из условия равновесия окружная сила на червяке Ft1 равна осевой силе Fa2 на колесе, а окружная сила на колесе Ft2 равна осевой силе Fa1 на червяке, т. е.

49

F = |

2T1 |

; F F |

; F = |

2T2 |

; F = F t |

2 |

. |

||

|

|

||||||||

t1 |

d1 |

а 2 |

t1 |

t2 |

d |

|

a1 |

|

|

|

|

|

|

2 |

|

|

|

||

Пренебрегая трением в зацеплении (угол трения меньше 30, а угол зацепления 200), радиальную силу, действующую и на червяк, и на колесо, можно определить:

Fr = Ft2 tg .

Нормальная сила, нагружающая зубья колеса и витки червяка:

Fn = |

|

Ft 2 |

, |

|

cos |

cos |

|||

|

|

где  – угол подъема винтовой линии червяка.

– угол подъема винтовой линии червяка.

Составляющие нормальной силы, как и вращающие моменты, нагружают валы червяка и колеса.

Расчетная схема для определения контактных напряжений в полюсе зацепления по аналогии с цилиндрической косозубой передачей приводится к контакту двух цилиндров, параметры которых зависят от размеров червячной передачи.

Базовая формула алгоритма расчета на прочность по основному критерию работоспособности – контактной прочности активных поверхностей зубьев колеса при действии номинальной нагрузки, может иметь вид [1]:

|

н =1,8 |

Е Т К сos 2 |

|

, МПа, |

(2.5) |

||||

|

|

пр 2 |

н |

|

|

||||

|

|

|

|

|

|

|

|||

|

|

d 2 d |

|

|

sin 2 |

n |

|

|

|

|

|

1 |

|

|

|

|

|||

|

|

2 |

|

|

|

|

|

|

|

где Кн – коэффициент расчетной нагрузки, |

|

||||||||

Кн |

= Кнv Кн ; |

|

|

|

|

|

|

1000 ); |

|

– половина угла обхвата червяка колесом (2 |

|||||||||

500 |

0,9 рад; |

|

|

|

|

|

|

|

|

= 1,8…2,2 – торцовый коэффициент перекрытия в средней плоскости червячного колеса;

– коэффициент, учитывающий фактическое уменьшение длины контактной линии.

– коэффициент, учитывающий фактическое уменьшение длины контактной линии.

Остальные параметры в формуле 2.5 аналогичны 2.1.

По критерию работоспособности – прочности зубьев колеса по напряжениям изгиба в алгоритмах проверочных расчетов используются формулы вида 1 :

50

|

|

Ft 2 K F |

|

||

|

F = 0,7 УF |

|

|

F , |

(2.6.) |

|

|

|

|||

|

|

b |

2 mn |

|

|

где КF – коэффициент расчетной нагрузки, |

|

||||

КF = КFv КF ; |

|

|

|

|

|

УF |

– коэффициент формы зуба червячного колеса; |

||||

b2 – ширина червячного колеса |

|

||||

mn – нормальный модуль, mn = m cos |

; |

||||

m – осевой модуль (стандартный). |

|

||||

Из анализа формул типа 2.5, используемых для провероч- |

|||||

ных расчетов, следует: |

|

|

|

|

|

1) |

н не зависит непосредственно от модуля зацепления, |

||||

определяющего размеры поперечного сечения зуба, а зависят от d2 и d1 , определяющих радиусы кривизны зубьев;

2) н зависит от передаваемого вращающего момента в степени ½.

Влияние остальных параметров на нагрузочную способность передачи также следует из формулы 2.5. Для удобства анализа можно возвести в квадрат все части формулы, избавившись от знака радикала.

Решение базовой формулы относительно неизвестных геометрических размеров передачи (чаще относительно межосевого расстояния) используется в предварительных проектировочных расчетах. При том, что выбором допускаемых напряжений при расчете на прочность по контактным напряжениям можно учесть и приемлемую износостойкость зубьев колеса, алгоритмы расчетов открытых (изнашиваемых) и закрытых передач не отличаются.

2.3.3. Исходные данные и анализ результатов расчетов или конструктивно-технологических решений

Автоматизированный расчет по программам, реализующим алгоритм, принятый разработчиком, предусматривает ввод исходных данных. Причем исходные данные могут быть основные, минимально необходимые для расчета, и дополнительные, определяющие ограничения некоторых параметров. Последовательность действий пользователя логично подсказывается развитым оконным интерфейсом (Windows), в том числе путем последовательного доступа, с помощью активизации надписей командной строки (материал, нагрузка и т. п.).